Tehnologia de producere a spumei reteta obținerea unui produs de calitate

- Principalele tipuri de materiale poroase și metoda de obținere a spumei

- Metoda clasică de preparare

- Metoda de amestecarea uscată a componentelor

- Metoda Barotehnologichesky pentru producerea spumei

- Dependența caracteristicilor de rezistență ale spumei și proprietățile sale termoizolante ale densității

- Tehnologia de preparare a componentelor necesare

- Selecția fracțiunilor masice ale componentelor spumei

- Tehnologia de producere de beton spongios

Spuma este un material care constă dintr-un amestec de ciment-nisip călit, care cuprinde o formațiune de tip fagure închis umplut în interior aer. Caracteristicile fizice și domeniul său de aplicare depind de utilizat de ciment, nisip și fracția de volum a conținutului de spumă obținut din agentul de spumare.

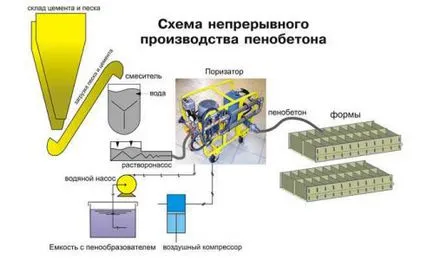

producția de spumă Schema.

Prepararea spumei poate avea loc la plante de beton majore și plante mici specializate. Condiția principală pentru obținerea unui produs de calitate care îndeplinește standardele, este respectarea tehnologiei. Puteți obține un beton similară în volume mici de propria lor. Acest lucru necesită echipament și cunoștințe de prescripție specifice obține amestecul dorit.

Principalele tipuri de materiale poroase și metoda de obținere a spumei

Toate materialele din beton celular sunt împărțite în două tipuri principale de predeterminarea principiul obținerii celulelor din amestecul de ciment-nisip. beton celular autoclavizat reprezentat de următoarele tipuri:

- betoanele neavtoklavnogo (betoanelor din spumă clasic spuma obținută sau agent de spumare care intră din exterior în amestecul de ciment);

- betoanele autoclave (cunoscut sub numele de beton, care pot fi obținute prin emisia de gaz în timpul curgerii reacției chimice în interiorul amestecului).

Schema pentru producerea de tehnici de formare de spumă și de tăiere.

Se ia în considerare diferența ca materiale de tehnologie de date sunt complet diferite. Obținerea spumei nu necesită echipamente scumpe și permite să se adapteze producția sa în cel mai scurt timp posibil. Tehnologia de fabricare a spumei este împărțit în metodele și modurile de introducere a celulelor de aer în amestecul de ciment și nisip. Metoda utilizată în prezent pentru producerea materialului trei finit:

- adăugând spuma rezultată la mixer și în continuare amestecarea;

- amestecarea componentelor uscate cu hrănite în mod constant și generator de spumă;

- barotehnologichesky (cavitație) metoda de producere a spumei.

Fiecare dintre cele trei metode are avantaje, dezavantaje în timpul producției de spumă și structuri ale acestora.

Înapoi la cuprins

Metoda clasică de preparare

În acest caz, procesul de amestecare se întâmplă ciment și nisip într-un amestecător și adăugarea de apă, după care se injectează spuma finit, rezultând într-un generator de spumă. Volumul de spumă administrată depinde de cerințele necesare pentru un anumit grad de material. Această metodă este cel mai accesibil în planul tehnic și cel mai puțin costisitoare. Producerea de spumă în casă implică, de obicei, utilizarea acestei tehnologii deosebite. Calitatea materialului depinde nu numai de respectarea cotei proporționale, ci și asupra gradului de amestecare, care este un indicator al celulelor de uniformitate și aer volum formate în toate straturile amestecului.

Înapoi la cuprins

Metoda de amestecarea uscată a componentelor

Componente și echipamente pentru producerea de spumă.

Această tehnologie se bazează pe procesul de mineralizare. Esența ei este după cum urmează. amestec de ciment-nisip uscat este permis de cerințele fracției sunt introduse într-un dispozitiv de amestecare, în care primește continuu spumă terminat cu structura nizkokratnym. Rezultatul este o multitudine de medii de dispersie în pori de aer (membrane). Metoda de fabricare a spumei furnizează un mediu mai omogen, performanța în acest caz, de asemenea, mai sus și justificate prin aportul continuu al componentelor uscate și generatorul de spumă. Spre deosebire de spumă de amestecare clasice în metoda de producție mixer mineralizare necesită echipament special și furnizarea continuă a componentelor. Aceasta presupune obtinerea o cantitate mare de spumă pentru comenzi mari. Avantajul preparării produselor de spumă de beton prin amestecare uscată sunt nici un volum suplimentar de apă într-o soluție și, în consecință, caracteristicile de rezistență mai mari ale produsului.

Înapoi la cuprins

Metoda Barotehnologichesky pentru producerea spumei

Barotehnologiya include furnizarea unui agent de spumare și apă într-un amestecător și apoi se adaugă ciment și nisip de cuarț în raportul corect. Procesul de amestecare are loc sub presiune, se produce cavitație (formarea și prăbușirea bule de aer), în acest caz, are loc într-o ordine, obținându-se astfel o mai bună omogenitate a soluției. Celulele de aer de aer nu numai distribuite uniform în întregul volum al amestecului, dar, de asemenea, aproximativ aceeași mărime. Acest lucru îmbunătățește foarte mult caracteristicile de rezistență ale soluției finite sau articolele turnate obținute. Pentru a pune în aplicare această metodă de producție este necesară pentru a cumpăra un set de echipamente pentru porțiunea de lucru. Acest lucru este justificat de prezența unor piețe permanente pentru produse finite, sau comenzi individuale mari.

Înapoi la cuprins

Dependența caracteristicilor de rezistență ale spumei și proprietățile sale termoizolante ale densității

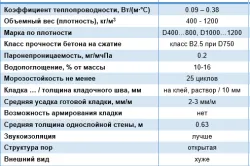

Principalele caracteristici ale spumei.

Prin variația cantității de volum finit de spumă în suspensie, este posibil să se obțină rezultate concrete cu parametrii fizici necesari. Există o relație între trei dintre performanța lor. Pentru caracteristicile structurale ale materialului sunt cele mai importante:

Izolarea termică a betonului rezultat este invers proporțională cu densitatea acestuia și astfel rezistența. Unele dependență specifică a acestor parametri:

- densitate - 350 kg / m, rezistență - 7,8 kg / cm², conductivitate termică - 0,09 W / m K ∙;

- densitate - 700 kg / m, putere - 24 kg / cm², conductivitate termică - 0,18 W / m K ∙;

- Densitate - 1000 kg / m³, rezistență - 50 kg / cm², conductivitate termică - 0,29 W / m K ∙.

Rezistența crește cu densitatea spumei. mărind astfel conductivitatea termică prin reducerea cantității de celule de aer și volumul său total, ceea ce conduce la deteriorarea proprietăților termoizolante.

Materialul utilizat pentru structuri portante, produse cu cea mai mare valoare pentru betoanele spuma de densitate cu o conductivitate termică rezonabilă. Blocuri, utilizate pentru izolarea termică în deschiderile dintre coloanele pot fi produse cu valori mai mici de conductivitate termică și ajustate pentru diverse stres ulterioare cauzate în timpul instalării oricărui echipament. Recomandări privind proba privind utilizarea spumei de diferite densitati:

- partițiilor, dale - 1200 kg / m³;

- Blocuri de construcții - 700 kg / m³;

- izolarea construcții de acoperișuri - 400 kg / m³.

Înapoi la cuprins

Tehnologia de preparare a componentelor necesare

Schema de dispozitiv generator de spumă.

Înapoi la cuprins

Selecția fracțiunilor masice ale componentelor spumei

fracțiuni de masă de ciment, nisip, injectat spumă și o schimbare în intervalul sortiment determinată acceptabil de spumă produsă. Rețeta de preparare nu poate fi universală și pentru a crea o soluție adecvată pentru toate domeniile de utilizare. Fiecare proiect specific implică o anumite fracțiuni de masă componente de formulare. Datele de conținut ale fracțiuni de masă pentru a produce 1 m³ spumă cu o densitate de 1200 kg / m³:

- ciment M500 - 350 kg;

- nisip mică fracțiune - 750 kg;

- Apă la soluție - L 140-143;

- apă pentru a face spumă - 35 l;

- Spumă - 450 l;

- agent de spumare - 0,8 kg;

- indicele de apă-ciment - 0,49.

Datele pentru producerea de 1 m³ de spumă cu o densitate de 800 kg / m³:

- ciment M500 - 320 kg;

- Sand - 400 kg;

- Apă la soluție - 120 A;

- apă pentru a forma spuma - 50 l;

- spumă obținută - 650 l;

- Rata de spumare - 1,2 kg;

- indicele de apă-ciment - 0,52.

Datele pentru producerea de 1 m³ de spumă cu o densitate de 400 kg / m³:

- ciment - 300 kg;

- nu se adaugă nisip;

- Apă la soluție - 160 l;

- Spumă de apă -35 l;

- Volumul de spumă - 800 l;

- Rata de spumare - 1,5 kg;

- indicele de apă-ciment - 0,58.

Conform unor rețete de gătit amestec cele mai dense pot fi preparate cu un raport de nisip și ciment 3: 1. Având în vedere posibila utilizare a M400 cimentului și caracteristici fizice scatter, în producția industrială de loturi mari sau cantități de amestec beton celular, pentru a stabili proporțiile exacte de ciment si nisip se face pe baza testelor de laborator.

Limitele inferioare și superioare ale părți în greutate nu este în mișcare. Din datele prezentate arată că proporția de masă de nisip se reduce proporțional descrește densitatea spumei și creșterea volumului de aer în porțiunea de 1 m³ de amestec. Aceasta este, creșterea conținutului de aer trebuie să fie însoțită de o creștere a proporției de conținut de ciment pentru a reface caracteristici de rezistență. Consumul de agent de spumare și randamentul spumei depinde particular producător agent de spumare, caracteristicile sale și variază într-un interval mic.

Înapoi la cuprins

Tehnologia de producere de beton spongios

producția de blocuri de spumă algoritm include următoarele etape:

Schema pentru producerea de blocuri de spumă.

- prepararea unui amestec de ciment;

- amestecarea cu apă;

- pentru a furniza o compoziție pentru producerea spumei;

- generarea de spumă;

- adăugați la soluție și amestecarea;

- umplere și forme de solidificare necesare.

Soluția este preparată într-un amestecător de beton. Pentru acest nisip este turnat mai întâi, apoi se adaugă treptat la mixer de ciment în cuplul. Este necesar să se realizeze amestecarea mai amănunțită, deoarece afectează formarea unei structuri omogene în timpul solidificării. Se adaugă apă la rândul său, ultimul în volumul necesar. Agitarea se realizează până la o masă omogenă și consistența dorită. Procedeul de obținere a spumei trece la generatorul de spumă. Acestea sunt împărțite în unități continuă și receptor. Selectarea variantelor specifice depinde de volumul de producție și caracteristici ale porțiunii modului de operare. Principala diferență în activitatea lor este că dispozitivele receptor acumulează o anumită spumă de rezervă, după care este necesar un consum pentru a prepara o soluție și din nou pompat de compresor la receptor. După coacere, amestecul este introdus în ea prin spuma furtunului, amestecarea continuă timp de aproximativ 3 minute. Metoda empirică determină densitatea produsului și, dacă este necesar, reglarea volumului de spumă.

spumă gata este turnat în forme speciale, cu configurația dorită. O altă metodă de turnare implică completarea unui formular mare, ulterior cofraje este îndepărtată și forma tăiată în bucăți ferăstraiele dimensiuni predeterminate. Cutting se realizează ferăstraie cu lanț sau șiruri. Apoi, blocurile de beton sunt trimise la depozit, în cazul în care acestea au avut loc timp de aproximativ 28 de zile înainte de întărirea finală. aveți nevoie de următoarele echipamente pentru producerea de spumă:

- mixer de ciment;

- generatoare de spuma (Sunny, GR-1100-Fomm Prof);

- un set de formulare și cofrajele;

- Birou-depozit pentru primirea mărfurilor;

- set de instrumente;

- alte dispozitive auxiliare (găleți, lopeți, ciururi feeder apă).

O influență decisivă în producția de masă de beton spumat furniza piese componente de conformitate și utilizarea de ciment de înaltă calitate. necesitatea de a pregăti paralel cu exactitate structura capitalurilor proprii ale blocurilor de spumă pentru sarcini specifice de construcție.