Metode de unelte de producție - cursuri și exemple de rezolvare a problemelor de teormeh, rezistența materialelor,

5.8 Metode pentru unelte de fabricație

Există două metode fundamental distincte de fabricare a uneltelor:

- Metoda de copiere. Cu această metodă, profilul sculei (tăietor circular sau tep) repetă depresiuni taie profilul roții.

Ca o metodă de tăiere roți are dezavantaje semnificative - o productivitate relativ scăzută și precizie; necesitatea de a avea un număr mare de dimensiuni de tip ale sculei pentru tăierea diferitelor roți (scula are o formă complexă în sine); . Necesitatea de a avea masina de dispozitiv divizare în continuare, etc. Prin urmare, această metodă de tăiere atunci când unelte rar folosite (în principal, repararea fabricarea) și acest curs nu este considerat;

- rodaj (uneori numită metoda de difracție) metoda. În această metodă unealta (RAM) este ca o roată dințată evolventă având o muchie de tăiere (și format dintr-un oțel de scule adecvat).

La tăierea roților, în plus față de mișcarea de tăiere, scula și mișcarea piesei de prelucrat rodaj randament, adică, mișcare, simulează activitatea celor două roți dințate aflate în angrenare. În acest caz, roata se formează automat numărul dorit de tocat dinți cu profil în evolventă.

In acest profil dinte este format ca o copie a instrumentului, cât mai multe înfășurătoarea poziția profilului instrument dinte în mișcarea sa în raport fiind tăiat roata. performanțe îmbunătățite în mod semnificativ (deoarece procesul este continuu) și precizie (pentru că nici un separator suplimentar). Au redus drastic nomenclatura instrument necesar ca unul și același instrument poate fi tăiat în roata modulului cu orice număr de dinți.

Stativul cu un profil drept dinte este un caz roata evolventă specială, astfel încât metoda este cel mai frecvent utilizat instrument de tip cremalieră generatoare de formă (un instrument care are o formă în cremalieră axial secțiune transversală). Acest lucru poate fi pieptene cu dinți sau plită, care este utilizat cel mai frecvent. Acest lucru simplifică dramatic forma sculei și fabricarea acestuia. Rack standard care stă la baza instrumentului numit un circuit sursă de generare (figura 40b).

Deoarece capul instrument formează piciorul dintelui fiind tăiat roata dinte, înălțimea capului de pornire circuit generator realizate în conformitate cu dinte înălțimea bazei circuitului de pornire convenționale, adică. Circuit E. Generarea sursă are o înălțime simetrică dinte în raport cu linia pasului.

Pentru a mări rezistența tăișului sculei la vârful dintelui are o rotunjire. Magnitudinea fileul este determinată de înălțimea coeficientului porțiunii rotunjite hk * = 0,25.

Un alt avantaj semnificativ al metodei de rodaj este faptul că unul și același instrument, pe aceeași mașină (fără costuri suplimentare) pot avea roți cu același număr de dinți pentru formarea profilului de a utiliza porțiuni diferite ale evolventă, schimbând în mod semnificativ forma dinților și proprietățile roților și unelte. Acest lucru se realizează prin schimbarea poziției sculei în raport cu piesa de prelucrat în timpul tăierii roții (fig 41).

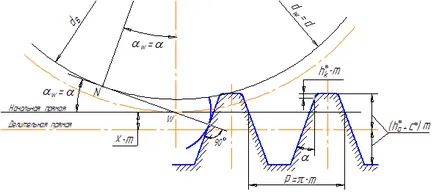

Figura 41 prezintă circuitul prelucrare angajament de pornire generarea unei roți feliata (cremalieră și pinion angajament).

În acest caz, linia de angajament este tangentă la cercul de bază fiind tăiată perpendicular pe roata și rack de profil dinte. Punctul de intersecție cu linia centrală (în acest caz, linia mediană - o linie care trece prin centrul roții și perpendicular pe linia pasului raftului) este un pol angajarea W, prin care circumferința inițială a roții fiind tăiat în angajament mașină.

Suport direct tangențial la circumferința inițială a roții din teren, este linia de start. Deoarece chinta inițială în timpul tăierii role fără alunecare pe circumferința inițială a roții (pornire linie - este centroide în mișcare relativă), atunci toate dimensiunile cu linia inițială la valoarea reală este transferată pe circumferința inițială a roții fiind tăiat, incluzând pasul.

Dar, la etapa inițială de șine drepte valoare standard, care ar trebui să fie pe o roată pas cerc. Prin urmare, atunci când cremaliera angrenează cu standardul cercului de pas este întotdeauna roata cerc pas, și angajarea unghiul colț este egal cu profilul standard al conturului inițial (α w = α = 20 0).

Caracterizat de poziție instrument de compensare coeficient de „x“. Offset este zero (x = 0), în cazul în care linia de tăiere de separare șipci privește roata cicloidă (aceeași ca rack drepte inițial); deplasare pozitivă (x> 0), în cazul în care linia de separare trece în afara roții cercului de pas fiind tăiat (scula se deplasează departe de centrul piesei - acesta este cazul este prezentată în Figura 41); cu un instrument de polarizare negativă se apropie de centrul piesei de prelucrat și a șinei linia pas traversează cercul pas al roții.

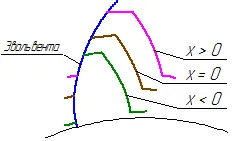

Figura 42 prezintă modul în care forma dintelui cu modificarea coeficientului de compensare.

Se poate observa că, în toate cazurile în format aceeași involută. La schimbarea poziției sculei utilizată pentru a schimba profilul porțiunii dintelui involută. Odată cu creșterea coeficientului de compensare dinte devine mai gros, mai rigida, mai durabil pentru îndoire.

Creșterea razele de curbură a evolvente în porțiunile superioare mărește de asemenea rezistența de contact a dinților. Aplicarea părtinire negative pentru a reduce dimensiunile tăiate ale roților.