Proprietățile de bază ale porțelanului dentar - portal stomatologic bun, bun

Proprietățile fizice ale portelanuri dentare sunt aproape de sticla, structura este izotrop. Ele reprezintă un lichid racim și datorită vâscozității ridicate a sticlei poate rămâne starea izotrop când este răcit fără cristalizare apreciabilă. portelanuri dentare pot trece atunci când înmuiere sau solidificare de solid în stare lichidă (și invers), fără formarea unei noi faze.

Ochelari de vedere nu au nici o temperatura de topire proprie și sunt caracterizate printr-un interval de înmuiere. Porcelain este format dintr-un proces fizico-chimică complexă a componentelor de masă din porțelan interacțiune la temperatură ridicată. Astfel, la o temperatură de 1100-1300 ° C este transformată în sticlă feldspat de potasiu feldspat de potasiu. Caolin și cuarț au o temperatură de topire mai mare decât feldspat. Cu toate acestea, în topitură de feldspat și sticlă de cuarț caolin interacționează cu sticla. Astfel, caolin formează ace mulit penetrează întreaga masă de porțelan. Particulele de cuarț topit pentru a pierde o formă de ac, și un număr mic de ei se duce în topitură de sticlă.

Numeroase studii microscopice au stabilit următoarele elemente structurale de bază din porțelan:

1) izotropă masă sticloasă constând din sticlă feldspat, cu diferite grade de saturare (A12 03;) Si02;

2) Particulele insolubile din sticlă de cuarț topit;

3) Cristalele de mulitul 3Al2 03 x 2Si02. kremnezempolevoshpatnogo distribuite în topitură de sticlă;

Atunci când porțelan vitros creștere excesivă scade puterea. Insolubil în particule feldspat din sticlă de cuarț, împreună cu cristale de mulitul și alumină porțelan formează un schelet. Un factor important în structura de porțelan sunt pori. Cea mai înaltă porozitate (35-45%) are un material, înainte de sinterizare. Deoarece formarea fazei vitros reduce porozitatea. Acest lucru crește densitatea materialului și, în consecință, a redus dimensiunea produsului. pori complet distrugere bule de gaz închis interfera în acesta, care rezultă din interacțiunea fizică și chimică între componentele individuale în masă. vâscozitate ridicată sticlă feldspat previne îndepărtarea bulelor de gaz din porțelan, iar acest lucru se datorează formării de pori închiși.

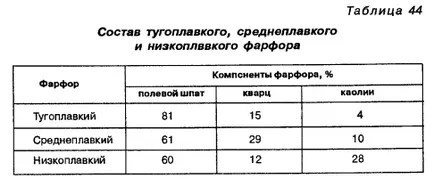

porțelan dentar modern conform clasificat ca temperatură refractară ardere (1300-1370 ° C), capacitatea de topire medie (1090-1260 ° C) și de topire scăzut (870-1065 ° C). Componente exemplari compoziție de porțelan prezentate în Tabelul 44.

Refractare de porțelan frecvent utilizate pentru dinți artificiali prefabricate pentru proteze.

capacitatea de topire medie și joasă de topire portelanuri sunt utilizate pentru coroane, inlay-urile și poduri. Folosind capacitatea de topire de topire medie și joasă a permis portelanuri cuptor aplicate cu nicrom și alte încălzitoare.

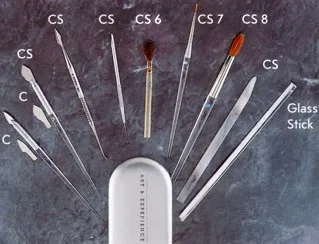

Când creați coroane, inlay, poduri pulbere de porțelan este amestecat cu apă distilată până la o consistență de terci gros. Porcelain suspensie este aplicată o matrice preparat dintr-o folie de platină sau pe un model refractar pentru prepararea filelor sau direct cu peretele metalic atunci când porțelan metalic proteză fixă (fig. 12). Terciul complet condensat, excesul de apă se îndepărtează cu hârtie de filtru. După aceea, produsul este montat pe o tavă ceramică și se usucă într-un cuptor cu vid de intrare. Apoi, proteza calcinat este introdus într-un cuptor și prăjirea se efectuează în conformitate cu regimul recomandat de producătorul materialului de porțelan.

Fig. 12 Un set de instrumente pentru activitatea companiei cu ceramica

Proprietățile optice ale China sunt unul dintre principalele avantaje ale dinților artificiali. Coroana dintele natural translucid, dar nu sunt transparente, cum ar fi sticla. Acest lucru se explică prin faptul că, odată cu absorbția transparenței luminii este exprimată de lumina prolix împrăștiate și transmise. Lumina compusă din diferite lungimi de undă, obtinerea pe suprafata dintelui, pot fi absorbite, reflectate și refractate. unde scurte (mai puțin de 400 nm), reflectate de smalț a marginii de tăiere dinte, creând o tentă albăstruie. val lung care trece prin partea mediană a dintelui, care cuprinde un bloc de țesuturi solide, reflectate și refractate pentru a forma o multitudine de culori, de la galben-portocaliu la albastru. Partea cervicală a smalțului subtiaza dramatic. Această porțiune are o culoare de la galben-portocaliu la maro. portelan dentar este, de asemenea, eterogenă în imagini structura.

efect optic de porțelan este aproape de cea a dinților naturali, în acele cazuri în care este posibil să se găsească echilibrul corect între porțelan vitros și opacifianți. De obicei, acest lucru previne o cantitate mare de goluri de aer și efectul opacifiere cristalelor. Reducerea incluziuni cristaline conduce la creșterea deformari produs în timpul arderii și o scădere a rezistenței de porțelan. O astfel de modalitate de creștere prozragnosti are o anumită limită.

A doua modalitate este de a crește transparența porțelanului dentar este de a reduce dimensiunea și numărul de pori de gaz. Înainte de ardere volumul total de incluziuni de aer din porțelan suspensie condensat este 20-45%.

Pentru a reduce porii gazelor Metoda 4 propuse:

1) arderea porțelanului în vid -, în care aerul de proces este eliminată înainte are timp să leneviți în masa topită;

2) de ardere a gazului de porțelan difuze (hidrogen, heliu), când atmosfera din cuptor normală umplut cu un gaz capabil de difuzie; în timpul aerului prăjire iese din golurile și crevase porțelan (metoda nepotrivită în practică);

3) de ardere porțelan sub o presiune de 10 atm. În cazul în care porțelan topit se răcească sub presiune, bulele de aer pot fi reduse în volum, iar impactul lor este refractili mult mai slab. Presiunea se menține până porțelan completă de răcire. Această metodă este încă folosit în unele plante pentru producerea de dinți artificiali. Dezavantajul este imposibilitatea încălzirii repetate și emailare sub presiune atmosferică deoarece bulele de gaz sunt reduse în acest caz, la dimensiunile sale inițiale;

4) la ardere porțelan atmosferic pentru a spori transparența materialului grosier utilizat. În timpul porțelan de ardere sunt formate astfel de pori mai mari, dar numărul lor este semnificativ mai mică decât cea a materialelor de granulație fină.

Din cele de mai sus patru metode de ardere mai larg de vid, care este utilizat în prezent pentru a crea laboratoare dentare protetice și fabrici pentru fabricarea de dinți artificiali. Porțelan este tras în vid este de 60 de ori mai lung decât arderea atmosferică.

Din porțelan în timpul arderii contracție este de 20-40% în greutate. Motivele pentru această contracție sunt:

- compactarea insuficientă (condensare) particule de masă ceramică;

- pierderea de lichid necesară pentru gătit porțelan suspensie;

- arderea aditivilor organici (dextrine, zahăr, amidon, coloranți anilină).

De o mare importanță practică este direcția de contracție. Contracția poate fi:

- în direcția de mai multă căldură;

- în direcția gravitației;

- în direcția de masă mai mare.

În prima și a doua cazuri de contracție este neglijabilă, deoarece în cuptoarele moderne (Fig. 13), se garantează o distribuție uniformă a căldurii și gravitate redusă. Contracția în direcția de mase mari semnificativ mai mari.

Fig. 13. Cuptorul pentru ceramică

Masa în topitură, datorită tensiunii superficiale și legătura dintre particulele tinde să ia forma de picaturi. Astfel, este tras din porțiunile periferice (t. E. De la gâtul coroanei, de exemplu) la porțiunea coroană centrală (la un porțelan de masă mai mare), care în cele din urmă poate duce la un decalaj între coroana de porțelan artificial și modelul umărului dintelui pregătit.

Durabilitatea depinde de formularea din porțelan (componente de compoziție) și tehnologia de producție în masă din porțelan. Principalii indicatori sunt puterea de porțelan:

- rezistența la tracțiune;

- rezistența la compresiune (4600-8000 kg / cm2);

- Rezistența la încovoiere (447-625 kg / cm2).

Rezistența la încovoiere a ceramicii moderne (în conformitate cu standardul internațional ISO 9693 „proteză cermet Dental“, valoarea P a rezistenței de îndoire nu trebuie să fie mai mică de 50 MPa), pentru care se confruntă cadre metalice de 80-90 MPa, în timp ce porțelan Noritake EX-3 (firma " Noritake“, Japonia) este de 30% mai mare.

O mare influență asupra metodei de condensare durabilitate furnizează particule de porțelan. Există 4 metode de condensare:

- Kolinsky perie sable sau;

- prin gravitație (fără condensare);

Cei mai mulți cercetători cred că cea mai bună compactare poate fi realizată instrument cutat masă de porțelan, cu o presiune aplicată utilizând hârtie de filtru în timp ce îndepărtarea de fluid.

Printre condițiile de prelucrare care afectează în mod semnificativ caracteristicile de rezistență, este necesar să rețineți următoarele:

.. - este necesar de material de etanșare, adică particulele de condensare din porțelan (vezi mai sus.);

- masă bună uscare înainte de ardere;

- optime (de obicei, nu mai mult de 3-4), numărul de trageri;

- efectuarea de calcinare la o temperatură adecvată pentru o anumită greutate;

- aplicarea unei metode de vid în timpul arderii;

- suprafata vitrata a protezei.

1) începutul arderii trebuie să coincidă cu începutul atmosferei cuptorului camera de vid;

2) când temperatura de ardere optimă la vid înaintat pentru a fi atins;

3) crește numărul de trageri scade puterea de porțelan datorită vitrificare sale;

4) calcinarea la o temperatură mai mare decât optimul, reduce puterea din cauza unei cantități insuficiente de fază de sticlă;

5) calcinarea la o temperatură mai mică decât optimul pentru o anumită masă reduce puterea din cauza creșterii excesive a fazei de sticlă;

6) timpul de sinterizare în vid, când temperatura optimă de ardere nu depășește 2 min (cu creșterea timpului de întârziere chiar și în vid, la optimă a rezistenței la temperaturi de porțelan este scăzută).

grad înalt de porțelan dentar în condiții de producție optime articole au o rezistență la flexiune de 600-700 kg / cm2. O astfel de forță de material dentar este insuficient. Prin urmare, se poate individualizeze cel puțin două direcții principale în căutarea de modalități de a îmbunătăți durabilitatea porțelan: datorită noilor tehnologii de sinterizare, inclusiv dezvoltarea de echipamente și instrumente relevante; prin schimbarea formulării pastei de porțelan.

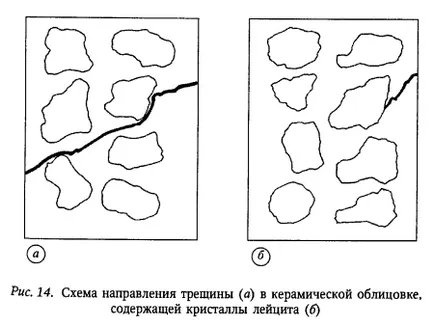

De exemplu, introducerea de sticlă sau porțelan cristaline particule de înaltă rezistență și elasticitate, având același coeficient de dilatare termică cu sticlă sau porțelan, conduce la o creștere considerabilă a rezistenței. Mai mult decât atât, creșterea acestuia este proporțională cu creșterea fazei cristaline. Silicea se adaugă la porțelan ca un amplificator al fazei cristaline. particule de cuarț bine unit cu materialul de bază de sticlă, dar coeficientul de dilatare termică este diferit de ei. La răcire în jurul cristalelor de cuarț apar zone de stres, care sunt extrem de vizibile la microscop polarizare. Fisurile din porțelan, amplificarea cuarțul, trec prin zonele de tensiune, care trece cristalele.

De exemplu, porțelan alumină cuprinde un porțelan dentar 60% și 40% alumină, reducând astfel temperatura de ardere la 1050 ° C, iar puterea sa dublat, astfel. Deoarece oxidul de aluminiu și un porțelan dentar având același coeficient de dilatare termică, o fisură în porțelan de alumină se extinde atât prin sticlă cât și prin faza cristalină. Cristalele sunt potențiale „frâne de cracare“ (fig. 14).