Prelucrarea lamei

Întorcându cilindric prelucrat exterior și interior, conice, sferice, suprafața corpurilor în formă de revoluție precum și suprafețele de capăt plane.

Numărul de operații și tranziții, succesiunea lor este determinată de dimensiunea și calitatea piesei. Valoarea medie a pieselor de prelucrare a datelor de calitate în timpul strunjire, strunguri obținute sunt prezentate în tabelul. 1. procesului de strunjire a pune în aplicare în producție pe strunguri, care, în funcție de tipul de producție poate fi universal, echipate cu sisteme CNC sau au control cu came rigide.

Performanță îmbunătățită se realizează ambele strunguri instalarea mai multor unelte (turele sau etrierele) care operează fie secvențial sau în paralel, și numărul de mandrine a mașinii a crescut, permițând să prelucreze simultan mai multe suprafețe ale pieselor.

Centre de prelucrare, echipate cu mandrine suplimentare produc frezare, găurire și diverse suprafețe de capăt laterale. Fixarea piesei de prelucrat în aparat prin intermediul unor dispozitive care pot crea sau a eforturilor de consolidare asimetrice, sau axial simetrică.

Primele (chucks maxilarului, mandrine, cam coletele) sunt de efort de consolidare mare și sunt proiectate pentru degroșare și operațiunile de finisare. operațiunile de finisare se efectuează când strângerea pieselor axisimetrice care mărește rezistența la vibrații și de manipulare a calității.

Suprafețele exterioare ale pieselor a căror lungime este mai mare de 6 ori diametrul, montat pe un strung centre. alezaje Center făcute în detaliu trei tipuri în funcție de tipul de elemente, precum și pentru rolele de diametru mai mic de 4 mm, se recomandă conuri pivot exterior.

piese tubulare (cilindri, cuzinet) este montat pe strung pe dornuri rigide (conice, cilindrice și fante) sau expander (penseta, cu role, și un perete pruzhinchatyh cu pereți subțiri deformate).

In tratamentul pieselor nerigide, a cărei lungime este mai mare decât diametrul de 12 ori sau mai mult, mai oporylyunety utilizat, care se pot deplasa împreună cu căruciorul sau montat fix pe suportul mașinii. Principalul tip de instrument de tăiere, cu care fărâmițate componentele sunt incisivii, care, pentru acest tip de operațiuni sunt împărțite în continuu, foraj, tăiere și de notare.

tăietori cuzinete sunt folosite pentru măcinarea suprafețele exterioare ale solidelor de revoluție și sunt împărțite în linie dreaptă și îndoit. dreapta Bent și incisivii de comunicare din stânga sunt mai frecvente din cauza rigidității lor a crescut și posibilitatea de a nu numai rotirea plumb pe suprafață, dar, de asemenea, față în față și teșirea.

tăietori feedthrough în proiectarea lor sunt fabricate cu plăci brazate în conformitate cu GOST 18877 unghi în ceea ce privește F = 45 °, în conformitate cu GOST 18878 unghi în termeni de p egal cu 45, 60 și 75 ° (ultima realizată cu F1 egală cu 15 și 25 °), GOST 18879 - freze, tracțiunea continuă drepte și curbe, cu f = 90 °.

Pe scară largă unelte strung folosite cu inserții indexabile mecanice de fixare. GOST 26476 identificat patru circuite principale de fixare inserțiile indexabile destinate pentru diferite tipuri de Portsculele și GOST 26613 definește cerințele de bază pentru taiere cu fixare mecanică a acestor plăci.

Fixarea cea mai fiabilă a plăcilor este asigurată prin atașarea unui element de pană de prindere, care presează de asemenea placa și PIN-ul, placa de centrare și suprafețele sale de sprijin.

Aceste freze sunt disponibile în trei tipuri de plăci: triedru cu f = 92 °, f tetraedric = 45 ° și hexagon cu df = 45 °. Pentru contur și ascuțire formă aplicată placă paralelogram, ale cărei dimensiuni sunt determinate de GOST 20872.

alezat funcționează într-un mediu mai complex decât comunicarea datorită rigidității reduse și complexitatea cip. Pentru prelucrarea găuri cu un diametru de 8 mm este utilizat 3. tăietori solide realizate din coadă de oțel de carbură, pentru găuri străpunse - GOST 18062 si surzi - GOST 18063. Aceste freze au fie un pătrat sau coadă cilindrică și sunt disponibile în trei tipuri de mașini koordinatnorastochnyh, pentru strunguri automate și mașini pentru strunjire.

În unele cazuri, lame de față-verso, și aplică incizal capete de alezat care au o performanță mai bună, dar mai puțină flexibilitate.

Mare stringență de alezat tăietori, rezistență crescută la vibrații și raportul de evacuare cip buna a diametrului frezei și gaura forată dorn este 0,8-0,5, iar diametrul dispozitivului de tăiere și gamele dornului de la 0,3 la 0,2.

adoptat pe scară largă cu freze alezat cozelate Prinsă mecanic: formă triunghiulară cu f = 90 °, plăci pătrate cu p egal cu 75 și 45 ° și cu plăci romboidale cu df = 95 ° (GOST 26612).

lame de notare sunt proiectate pentru măcinarea planuri perpendiculare pe axa de rotație și cu care se confruntă naprohod prin infeed. lame de punctare sunt de asemenea disponibile cu plăci brazate (GOST 18893) pentru tipul curbat sarcini dinamice ridicate și de tip directă. Scoring freze cu plăci de fixare mecanice produse de formă triunghiulară cu f = 90 °, și îndoit - cu unghiuri și plăci de formă pătrată, cu df = 75 ° rake pozitive și negative.

lame de tăiere sunt folosite pentru tăierea pieselor și piese pe strunguri. Aceste freze funcționează cu un cap având o lățime mai mică decât lățimea corpului tăietor, dar a tras formă pentru o mai mare rigiditate.

lungimea capului este selectat un produs pe bază de diametru definit, dar, de obicei, nu mai mult de 130 150 mm. Conform GOST 18884 lame de tăiere sunt disponibile în patru versiuni. În prima placă de execuție cu teșituri, sudate într-o canelură unghiulară a suportului, care mărește suprafața de rezemare sale titularului, rezistența articulațiilor, a redus ciobirea și exfolierea a plăcii.

A doua placă are o suprafață plană de conexiuni pe care le fac mai prelucrabili, dar reduce puterea lor dinamică. A treia și a patra execuție diferă prin prezența incisivilor mai sus trase rezistență cap Ameliorator. Acest lucru este realizat cu ajutorul ascutit freze pentru anumit unghi mic în planul și colțurile din spate ale marginilor de tăiere auxiliare, care necesită înaltă calitate de măcinare și instalarea corectă pe aparat.

Pentru a finaliza prelucrarea unuia dintre capetele părților ca segmentul fără o muchie de tăiere principală tijă centrală ascuțită la un unghi de 90 °, și f = 75. 80 °.

Pentru a facilita tăierea plonjare de tăiere, dispărând condiții chips-uri și posibilitatea retragerii, muchia de tăiere este ascuțit simetric cu colțuri în termeni de f = 60. 80 ° sau cu două teșituri simetrice pe ambele părți ale dimensiune b = 1,0-1,5 mm la un unghi de 45 °.

Pentru strunguri CNC si sisteme robotizate a fost necesar pentru a schimba designul de tăietori.

Răspândită devine un design tăietor de bloc. în care inserția de tăiere este montat în suportul tăietor instalat în suport. Smalț titularul de blocare are o configurație complicată pentru atașarea lui la un suport instrument care permite schimbarea rapidă a sale de fixare automată și precisă a mașinii, atât în direcția radială și în înălțime.

Aceste suporturi sunt caneluri în formă de V, cu un unghi de 90 °, ceea ce permite să se aplice în mod eficient autooperator pentru înlocuirea inserțiilor.

Mecanismul șurub de montaj este pus în aplicare, care necesită deplasări mici - doar una sau una și o jumătate de tură, și cuplurile mici.

Principalele tipuri de plăci de fixare cu un orificiu - surub, pană de aderență și brațul basculant. Șurub de fixare a găsit cea mai mare utilizare în cotitură finisaj și plictisitoare, are o buna evacuare cip și oferă acces bun la suprafața de tratament; nu este recomandat pentru degroșare.

Aplicarea unei pene-lipirea oarecum complică structura de montaj, dar mai eficient in timpul degroșare.

culbutorul ofera cel mai eficient de fixare pentru degroșare, asigurând o bună evacuare cip, o schimbare rapidă pentru o gamă largă de plăci.

Plăcile sunt montate fără deschiderea de prindere, care este utilizat pentru finisare.

Atunci când transformarea este folosit mai mult de 60 de tipuri de inserțiile de tăiere cu diferite forme geometrice. Selectarea plăcilor este determinată în primul rând de vizualizarea suprafeței piesei, transformând consumul de caractere necesitate cip de rupere, rezistență la vibrații și puterea procesului de așchiere. Dimensiunile plăcilor sunt, pornind de la adâncimea de tăiere și unghiul de intrare pentru a asigura lungimea efectivă necesară a tăișului. În funcție de efortul de prelucrare a lungimii plăcii este mai mare decât lățimea de tăiere în 2-4 ori.

Pentru a crește rezistența sculei de tăiere, productivitatea și calitatea ar trebui să fie selectate suprafețe ale plăcii cu o rază mai mare la vârf; vibrația este delimitarea sistemului tehnologic.

relație Cebîșev între înălțimea profilului de rugozitate R, raza r la vertex S și alimentarea are următoarea formă:

Deși rezultatele practice pot fi diferite de estimate de 2-3 ori, dar între ele de degroșare și de prelucrare există o corelație strânsă. Acest lucru este valabil în special plăci circulare, pentru care reducerea parametrului de rugozitate este aproape proporțională cu diametrul plăcii.

Ca materiale ale piesei de tăiere instrumente utilizate oțeluri de mare viteză și carburile cimentate de cotitură.

1. Viteza de oțel R6M5 performanță normală, R6MZ, R6M5 și creșterea productivității R9K5, R9K10, R10K5F5, R18K5F2 et al. Folosit în principal pentru taiere si taietoare de formă care funcționează la degroșare și de cotitură, la care există sarcină dinamică semnificativă.

Duritatea acestor oțeluri 62. 65 HRC; duritate roșu atinge 650 ° C.

Oțeluri de viteză înaltă performanță sunt strâns legate de omogenitatea lor carbură, cu atentă moduri de observare ascuțirea tăiere suprafețe, de cotitură nu depășește viteza de 1-1,5 m / s.

2. aliaje dure și-au găsit cea mai răspândită în procesul de transformare. Principalele avantaje ale acestora sunt duritate mare (82 92 HRA) și deformare plastică slabă (500-700 GPa modulul de elasticitate).

rezistență la tracțiune ridicată la compresiune până la 6 GPa și o oxidare la temperatură scăzută înainte de lyaemost 873. 1073K permite creșterea vitezei de tăiere este de 2-5 ori comparativ cu muchii de tăiere din oțel de mare viteză.

Dezavantajele metal dur este necesară pentru a transporta o rezistență la încovoiere relativ mică (1,00. 2.5 GPa) și tenacitate.

Carburile variază în funcție de compoziția substratului de carbură.

1) carbură de wolfram și cobalt;

2) o carbură de titan, wolfram și cobalt;

3) carburile de titan, tungsten, cobalt și tantal;

4) carburile și carbonitrurilor de titan și cobalt.

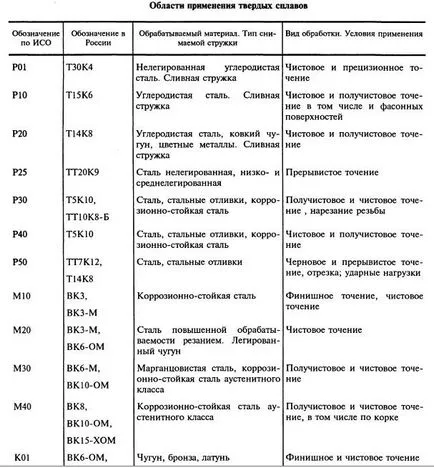

În funcție de tipul de material care este prelucrat și strunjire carburile sunt împărțite în conformitate cu standardele internaționale privind trei grupe principale P, M, R, (a se vedea tabelul. 2). Placa Mineralokeramicheskie pentru unelte de cotitură sunt fabricate pe baza corindon (AI2O3).

Cu rezistență la temperaturi ridicate de până la 1500 ° C, oțel incisivi mineralokeramicheskie tratate și fontă 5. preforme la o viteză de 10 m / s, dar puterea lor scăzută (rezistența la rupere la îndoire (1,0-2,5GPa) permite să le folosească numai pentru finisare. pentru a crește puterea în ceramică minerale administrate carburile de wolfram, titan și molibden. indexabile plăci cu multiple fațete și circulare ale metaloceramicele OT, 60 și-FOC-63 vshuskayut FOC precizie normală și ridicată pentru finisare. materiale extradure au găsit aplicarea în ve plăci de diametru indexabil rotunde 8. 9,5 mm și o înălțime de 3-5 mm, fabricate din diamant policristalin și nitrura cubica de bor (CBN). Rezistența plăcilor este carbura de 5-20 ori mai mare, ceea ce îmbunătățește nu numai viteza de tăiere, dar și precizie dimensională piese strunjite.

CBN, care rezistența la temperatură pentru materialele pentru scule 1800 ° C, aceste materiale policristaline folosite pentru strunjire: Kibora, ismit, Borazon P, P hexan, compozitul 05, PTNB, belbor.

Fiind inert față de multe fier și aliajele sale, placi CBN au gasit o larga in prelucrarea otelurilor carbon și aliaje durificate, mai recent - pentru transformarea aliajelor speciale și buildups solide.

rezistență la uzură polycrystalline placă de diamant se apropie de diamant cristale unice și sunt, prin urmare, cel mai dur material instrument. Cu toate acestea, plăcile de temperatură joasă rezistență (650 ° C) și afinitatea chimică a carbonului permite să le aplice cel mai mare succes în timpul rotirii cupru, aliaje de aluminiu, materiale plastice în special de înaltă rezistență și materiale compozite polimerice.

Concomitent cu plăcile din materiale extradure produse plate bistrat pentru scule de cotitură. Strat superior policristalin superhard cu o grosime de 0,5-1 mm, cu un substrat de metal dur sinterizat la presiuni statice si temperaturi ridicate.

Diametrul placă dublă de 10-15 mm și o înălțime de 2-4 mm, produs cu un strat de tip diamant și CBN au proprietăți elastoplastic optime și rezistența la uzură a materialelor cimentate carbura extradure.

Utilizarea de tăietori de materiale extradure atunci când prelucrarea călite de mare aliaje 3-5 crește performanța de cotitură în comparație cu instrumentul de carbură, în timp ce creșterea de viață a sculei de 5-7 ori.

Creșterea productivității procesului de transformare a materialelor de înaltă rezistență se realizează datorită îmbunătățirii parametrilor geometrici ai porțiunii de tăiere, modificări ale proprietăților fizice ale materialului de suprafață transformat și schimba cinematic interacțiunea schema cuter cu piesa de prelucrat.

În acest scop, utilizați tăietori cu o suprafață frontală scurtă. cu muchia de tăiere a paralelei și paletele goale și lamă. Modificări ale proprietăților fizice ale materialului în zona de tăiere se realizează prin avansarea deformare plastică, utilizarea diferitelor metode de încălzire (cu plasmă, cu inducție, cu laser, de contact electric, infraroșu, electrolitic) sau răcire (amestecuri de aer, emulsie, emulsie cu aer).

Modificarea schemei cinematice de interacțiune este realizată folosind freze circulare rotative (tăiate rotative) scule cu o muchie de tăiere în formă de spirală (palete elicoidale), iar suprapunerea vibrațiilor pe marginea de taiere (de la frecvență joasă la ultrasunete).

Toate aceste metode pot mări rezistența incisivilor și crește productivitatea, dar eficiența lor este asociată cu un număr atât constrângeri tehnologice și economice.

incisivi amortizare. de obicei, are loc pe suprafața din spate, astfel încât în standardele adoptate de acest criteriu pentru evaluarea tăietori tocite: 0,8. 1.4 mm la cotitură aspră, 0,5. 1 mm la poluchistovom 0.2. 0,5 mm când finisajul. Ratele ridicate de productivitate și calitate elemente obținute la rotirea glonțul (20 până la 100 m / s), dar utilizarea sa este limitată de capacitățile tehnice de mașini.

La transformarea materialelor vâscoase formate cipuri de scurgere cauzează reducerea performanței de procesare, în special în producția automatizată. În acest caz, spargerea cip se realizează fie prin utilizarea unor tampoane speciale pe inserția de tăiere sau tehnici cinematice. Tăierea de date pentru strunjire este atribuită cu materialul și parametrii geometrici ai părții de tăiere a sculei și designul acesteia, cu privire respectiv. Rezistența perioadă, adâncimea, hrana pentru animale, viteza de tăiere, forțe de tăiere și de putere, precum și timpul de bază de tăiere.

tehnici dezvoltate, algoritmi și programe de calculator permit calculul să ia în considerare toate constrângerile impuse de sistemul tehnologic și detalii de calitate, precum și să efectueze o optimizare completă a ambelor moduri de tăiere și de parametrii geometrici ai sculei de tăiere.

Ca un singur moment de-o parte și de optimizare a costurilor criterii sunt acceptate, și ambele trebuie să fie luate în considerare împreună, ca timpul petrecut de valoare pe termen corespunzătoare.

Optimizarea de cotitură 20% crește performanța și reduce costul produsului, făcându-l cel mai eficient pentru mașini-unelte CNC si centre de prelucrare.