Cum este portelan - tehnologie și repere

Cultured Stone, de asemenea, cunoscut sub numele de ceramică, este produsă exclusiv din materiale de origine naturală, fără utilizarea de lianți sintetici și coloranți. Materia primă pentru producerea de gresie portelanata sunt:

- argile caolin;

- feldspat;

- nisip de cuarț;

- pigmenți minerali (oxizi metalici).

Fiecare tip de porțelan este creat în rețeta ei destul de complicată și implică utilizarea mai multor tipuri de argilă. În cele mai multe cazuri, unul dintre soiurile de lut mai flexibile, așa-numitele hydromicaceous, iar altele - caolinit, conferind produsului o rezistență dorită și densitatea. nisip de siliciu este o bază și materialul de umplutură de ranforsare, în timp ce feldspat este un participant activ în procesul de sinterizare (vitrificare) materie primă într-un monolit.

Procesul de proces de producție de porțelan începe cu depozitare prime recoltate în silozuri speciale, în cazul în care toate componentele sunt la o umiditate specifică și temperatura corespunzătoare. Parametrii stocare trebuie să prevină uscarea, sinterizarea, îngroșarea sau alte modificări componente inițiale ale statului. Materii prime depozitate este întotdeauna gata de utilizare.

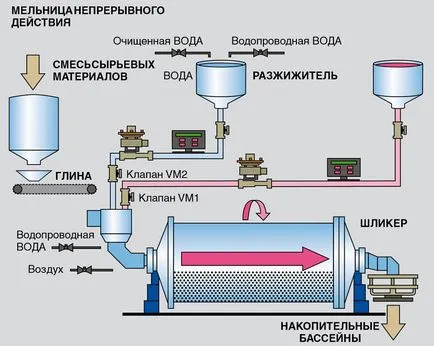

Amestecarea și măcinarea

O caracteristică foarte importantă de granit, care determină durabilitatea și rezistența la intemperii este uniformitatea acesteia. Acest lucru se realizează nu numai prin respectarea atentă și strictă cu componentele de formulare de dozare, dar, de asemenea, uniformitatea dimensiunii particulelor a amestecului de bază. Pentru măcinarea componentelor folosind mori mecanice speciale, în care materia primă se alimentează în stare amestecată umectată cu adăugarea de pigmenți necesari.

Designul permite morile să se pisa pasta (amestec brut) la o dimensiune a particulelor de cel mult 0,1 mm. Frezarea se realizează în cilindri de oțel umplute cu corpuri de măcinare - sau pietricele bile de alumină sinterizată. La prima etapă de măcinare, folosind corpuri de măcinare cu un diametru de aproximativ 8-10 cm, în cele din urmă. - Nu mai mult de 4 cm După măcinarea umedă suspensia trece etapa de separare magnetică și este trimis la uscare. Atunci când temperatura de ieșire moara atinge 70 materii prime -80 0 C. Reacția chimică între componentele nu pornește chiar granit.

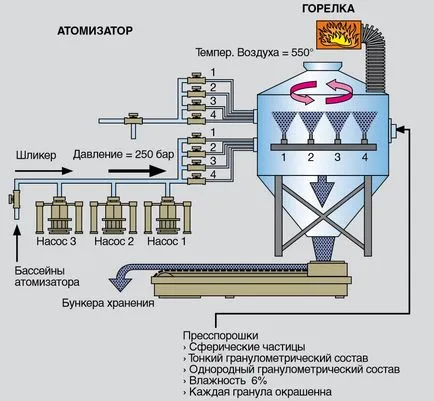

Uscarea și peletizare

Procesul de uscare a fost realizată prin pulverizarea materiei prime semi-lichid într-un curent de aer cald. Temperatura fluxului de aer injectat din partea de jos în sus, este în intervalul 570-630 0 C. Duzele situate de-a lungul perimetrului instalației, poartă numele uscătoarele turnului de pulverizare (RBS), iar suspensia este uniform alimentată în camera sub o presiune de până la 250 bar, în cazul în care umiditatea este eliminată din acesta. Compoziția uscată este granulat la o dimensiune a particulelor de aproximativ 0,8 mm. Când uscarea se efectuează în mod continuu și controlul granulometric al producției este furnizată numai la hrana buncărului de aceeași dimensiune pelete umiditatea nu mai mult de 6%. Automatizarea pubele ia colorat audio brută uscată, astfel încât producția obținută prin formarea pulberilor culori monocromatice, care sunt rutate buncărelor corespunzătoare. Înainte de următoarea etapă de fabricație culori diferite sunt amestecate în anumite proporții pentru a produce culorile originale.

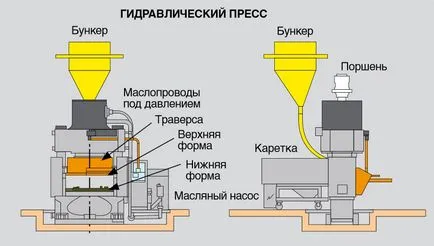

Presarea și arderea

Procesul de formare a produsului finit este format din mai multe etape:

- formarea plăcilor;

- aerisire (inițial presiune de presare 80 atm.);

- burat;

- final de etanșare (presiune de până la 600 atm.).

După presare, densitatea produsului este de aproximativ 2 g / cm3 pe tot parcursul. Durabilitatea porțelan depinde în mare măsură tocmai de structura sa uniformă și lipsa de bule de aer în matrice.

Ardere se realizează în mai multe etape, care sunt părți ale unui lanț de proces. În primul rând, preforma este încălzită la 400 0 C (ardere preliminară), apoi crescând treptat temperatura până la 900 0 C, iar arderea finală se realizează la 1190-1300 0 C. Temperatura finală depinde de compoziția pastei, glazura și prezența componentelor adiționale în formulare.

În instalațiile moderne, timp de calcinare variază de la 60 de minute până la câteva ore. Tehnologie, în care granit ars până la 100 de ore, au dispărut și aproape niciodată folosit. În timpul arderii alunecare dintre componentele apar complexe de sinterizare reacție chimică și geamurilor (vitrifiere) care dau materialul proprietățile sale excepționale.

finisare

După ardere se efectuează inspecția vizuală și a produselor sacrificare, prelucrarea lor ulterioară și sortare. În cazul în care există o procesare suplimentară nu este necesară, eliberarea de mată porțelan programată - forma cea mai naturală a produselor. După polizare mecanică cu compoziție lustruire diamant se obține o suprafață netedă lucioasă. Vitraj și satin obținute atunci când prelucrarea suprafeței tigla cu structuri speciale înainte de ardere.

Tehnologia de producere a porțelanului este relativ nou - primul produs al acestui material a apărut în Italia în urmă cu peste 40 de ani. Ea componente noi sunt în continuă evoluție și îmbunătățite, utilizate, etapele de producție modificate, de exemplu, unele companii utilizează în mod activ de măcinare uscată, umedă în loc să experimenteze cu umpluturi și metode de colorare. Dar un lucru rămâne neschimbat - granit se face numai din ingrediente naturale și este unul dintre materialele cele mai ecologice.

A se vedea, de asemenea: