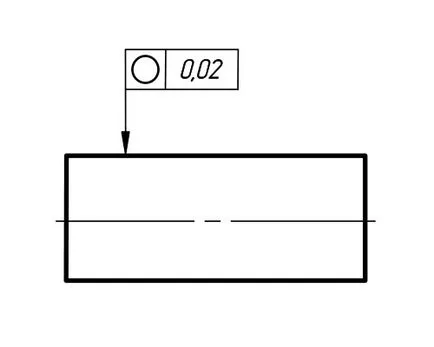

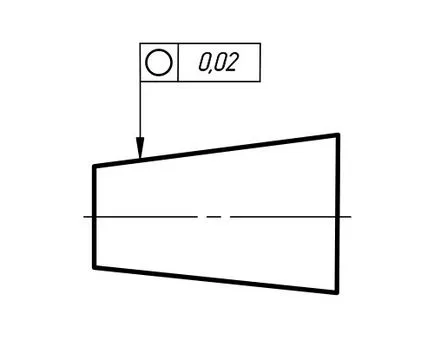

toleranță rotunjime

În detaliu în formă cilindrică și conică, după prelucrarea prin rotație condițiile de proces, suprafața formată cu abateri inerente. Pentru a specifica tipul și gradul de eroare în figură este aplicată la caracterul special sub forma unui cerc și o valoare digitală.

Toleranța cilindrică rotunjime

suprafață 0.02 mm.

conic de toleranță rotunjime

suprafață 0.02 mm.

Prin definiție, un cerc. o curbă în plan, toate punctele care sunt echidistante condiționate de distanța rază de punctul central și diametrul cercului respectiv egală cu dublul razei.

Când prelucrarea cilindrice și conice forme, sunt formate cu o anumită rugozitate de suprafață și deci abaterea formei sale. Toleranța înseamnă o deviere de curbura rotunjimea cercului pe elementele porțiunea convențional intersectat de un plan din circumferința nominală.

Abaterea de la rotunjime. caracterizată prin modificări geometrice în ambele ovalitate și tăiate, exprimate ca abateri de la profilul real la circumferința adiacentă. Astfel de abateri sunt rezultatul acțiunii mecanice pe suprafața piesei de condițiile de prelucrare și calitatea piesei mount.

Controlul rotunjime se realizează cu ajutorul unui dispozitiv special numit kruglomerom. Acest instrument este proiectat pentru măsurarea abaterilor de la circularitate în părți de secțiuni transversale, la rotirea lor centerless, adică fără utilizarea axei sale de rotație. Kruglomer poate fi utilizat ca starea de măsurare direct în magazin, precum și condițiile de laborator.

Prelucrare mașini de rectificat rotund

piese cilindrice rotunde sunt prelucrate pe mașini speciale, de precizie, cum ar fi mașinile de rectificat cilindrice pivot, mașini intragrinding, mașini de rectificat centerless, profil mașini de rectificat. Mașini acestui grup și poate realiza: măcinarea rotund și suprafețe exterioare conice, de șlefuit suprafețe profilate, suprafețele interioare de prelucrare rotunde. Selectarea metodei de măcinare depinde de tipul de producție, produse pentru construcții, natura și cerințele certificatelor de emisii pentru exactitatea performanței și calității prelucrării.

In timpul procesului de producție asociat cu îndepărtarea stratului de material modifică geometria pieselor cu anumite devieri de forma și mărimea acesteia. Toate operațiunile de rectificare cilindrică pot fi împărțite în trei tipuri de tratament: stripare de măcinare, preliminară și fină.

Măcinarea stripping este utilizat pentru îndepărtarea pieselor din materialul de proces din stratul de suprafață după turnare, forjare, presare, laminare. viteza roții de rectificat este astfel vk = 35 - 60 m / s sau mai mult, rugozitatea suprafeței în această metodă de procesare, corespunde Ra = 2,5 - 5 micrometri. și precizia de prelucrare în intervalul de la a opta la clasa de calitate a noua.

Pre-măcinare se efectuează, de obicei, după cotitură, dar înainte de a influența termică asupra materialului. Modurile de pretratare produse prin măcinare cu o viteză de rotație disc de șlefuire nu este mai mică decât vk = 40 - 60 m / s. precizia de prelucrare corespunzătoare a șasea clasă, nouă de precizie, rugozitatea suprafeței este Ra = 1,2 - 2,5 microni.

Sfărâmarea finală se efectuează după tratamentul termic. Viteza roții în timpul finisare este Vc = 35 - 40 m / s sau mai mult, în cazul în care precizia de prelucrare corespunde celei de a cincea a șasea clasă de precizie,, aritmetică valoarea medie a rugozității Ra = 0,2 - 1,2 microni.

măcinarea fină este utilizată, dacă este necesar, pentru a furniza o cantitate foarte mică de rugozitate Ra = aproximativ 0.025-.1 micrometri. Reduceri pentru măcinarea fină este ales în intervalul de la 0,05 mm la 0,1 mm în diametru.