Pregătirea corpului pentru vopsire

Tehnologia de acoperiri de protecție și decorative vopsea

Tehnologia de formare și de colorare caroserii auto de diferite mărci din fiecare unitate de producție sunt oarecum diferite unele de altele. Cu toate acestea, există un scop comun - o suprafață de protecție a corpului împotriva coroziunii și pentru a le da forma dorită decorativ, care este necesară pentru a pregăti suprafața pentru vopsirea unui corp, vopseaua corpului și să facă suprafețele de prelucrare a caroseriei vopsite.

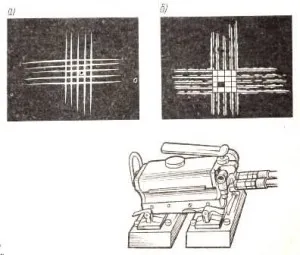

Suprafața articolului supus pregătirii, înainte de colorare nu ar trebui să aibă bavuri, muchii ascuțite (rază mai mică de 0,3 mm). Pentru a evalua calitatea preparatului de suprafață pentru vopsire indicatorilor de adeziune utilizat (Fig.). Pentru a cuantifica proprietățile de aderență ale suprafeței pregătite pentru vopsire tehnică utilizată pe scară largă cross-cut.

În spații industriale, concepute pentru prepararea și depozitarea produselor de suprafață, temperatura nu trebuie să fie sub 15 ° C Nu lăsați suprafața pregătită de apă, lichide corozive și vapori. Distanța dintre suprafața de preparare și colorarea atunci când sunt depozitate în interior pentru fabricarea oțelurilor trebuie să fie cât mai mică posibil și să nu depășească 24 ore.

Cele mai frecvente metode de pregătire a suprafeței sunt mecanice, chimice și se amestecă.

Pregătirea suprafețelor corpului și a pieselor care urmează să fie vopsite

Metoda mecanică de pregătire a suprafeței. În prezența coroziunii pe suprafața corpului și a oxizilor și necesitatea unei anumite rugozitate folosi diverse răzuitoare și perii de nylon pro-filamentoase, polizoare și piei de rectificat. Perie de metal pot fi circulare, cilindrice (cu role), inelar, cupa. Perii se disting prin densitatea și dispunerea lățimii de ambalare prin natura gramada stivuire gramada (continuu, grinzi), prin fabricarea unei forme de sârmă (drepte, ondulate sau țesute într-un pachet).

Pentru a elimina rugina, debavurare, îndepărtarea de cerneală perie vechi și defecte pe disc cu o dispunere radială a grămezii țesute sau plisată într-un fascicul de sârmă. Perii disc cu o peri nemetalici este utilizat pentru a elimina un strat subțire de scară, decolorare, bavuri minore. Se termină (pan) ale periei este utilizat pentru îndepărtarea ruginii, contaminarea vechi sau defecte de cerneală de pe suprafețe mari, în curs de pregătire pentru vopsire.

Râșnițele de lucru ale corpului sunt abrazive și curele de diferite duritate și graininess.

Trebuie amintit că, chiar și după ample de caroserie instrument de putere de procesare în porii suprafeței metalice este de până la 250 g de produse de coroziune la 1 m. De aceea, în pregătirea suprafețelor pentru vopsire trebuie să fie purificate suplimentar pentru a sufla aer comprimat.

Metodele chimice de pregătire a suprafețelor. Prepararea chimică a celor mai comune metode includ: decapare, degresare, fosfatare si pasivizare. Pentru a îndepărta oxizii din suprafața corpului sau reziduuri coatings aplicate chimic substanțe active. Acesta este, în principal soluții apoase de acizi și baze.

Decapant. Chimice sau dizolvarea electrochimică sau distrugerea straturilor superficiale ale metalului este realizată pentru a îndepărta contaminarea sau activarea suprafeței metalice. Substanțe Selecția de decapare determinate de natura interacțiunilor chimice cu suprafața de curățat.

O soluție comună este o soluție care conține acid fosforic (în% în greutate):

Acid fosforic 30 - 35

Butil alcool 5

Etil „20

Apă 39-44

După aplicarea soluției pe suprafața periei da obturator 3 - 5 minute, apoi se clătește și soluție slab alcalină neutralizează suprafață waterjet.

Pentru procesele de aliniere și gravare utilizate soluții de degresare și care conțin acid fosforic de 100 - 150 g / l, OP-7 (OP-10) 1.5 - 2 g / l defoamer 0,1 - 0,15 g / l. La o temperatură a soluției de 60 - 70 ° C, prin scufundare într-o soluție tratată suprafață 5 - 10 min, în timp ce sablare 3-5 min.

Degresarea. Degresarea cu solvenți organici (benzen> white spirit etc.) Un amestec omogen sau contaminare soluție care se dizolvă. Pentru suprafețe de degresare înainte de vopsire preferă soluții alcaline, nu solvenți. compoziția de detergent aplicată cu succes CM-1, constând din carbonat de sodiu (22,5%), trinat-riyfosfata (18,9%), tripolifosfat de sodiu (50,6%), Sulfanol (2,3%), DT synthanol 7 (5,7%). Consumul de compoziție sub formă de pulbere uscată este cuprinsă în intervalul de 2 - suprafață de 5 g / m2 tratate.

După degresare, soluții alcaline ale corpului se clătește cu apă și pasivizare nitrit de sodiu sau soluție de bicromat de potasiu la o concentrație de 5 g / l. Pentru a evita depunerile de coroziune pe suprafața metalică degresată, acesta este suflat cu aer cald.

Fosfatarea. Procedeul constă în tratarea suprafeței bine degresată cu soluții diluate de săruri fosfat primare de zinc, mangan și fier în prezența acidului fosforic liber. Filmul rezultat cu un fosfat în combinație cu un strat de lac asigură o protecție pe termen lung de încredere și a organismului împotriva coroziunii. film de fosfat îndeplinește cu succes rolul solului înainte de aplicare, în timp ce distrugerea locală a vopselei nu se răspândească la coroziune sub pelicula de vopsea.

Împreună cu fosfatul normal de utilizat și accelerată. Este produsă în agregate pușcare introducerea în soluția de fosfați de mangan și fier, precum și diverși aditivi: săruri de nichel, azotat de sodiu, mangan, oxid de cupru, etc. Acest proces este efectuat pentru 2 - 5 minute .. Pentru a spori capacitatea de protecție a filmului său fosfat este pasivizat cu o soluție de concentrație bicromat de potasiu de 1 - 3 g / l. Necesitatea unui film de fosfat de suprafață pasivare este legată de porozitate. Pasivizarea reduce viteza de dizolvare a oțelului în porii și crește foarte mult proprietățile de protecție ale vopselei.

Prin procedură accelerată fosfatare grosime maximă de film a stratului de fosfat destinat pentru pictură, este de 5 microni. În film de grosime mai mare se pot dezlipi prin acțiune mecanică pe ea. Filmul fosfat adsoarbe ușor săruri solubile conținute în soluție și spălarea apei. Ca urmare, atunci când vehiculul funcționează în condiții de umiditate sub strat de lac se pot forma bule, ceea ce duce la distrugerea stratului de acoperire. Prin urmare, atunci când se aplică după spălare fosfatare demineralizată (fostdesalinifiată) apă. Cel mai bun rezultat al suprafeței de preparare și părțile sale corpului de mai jos prezintă procesul de colorare reprezentată în tabelul.