Metalurgia cuprului - producția de metale feroase și neferoase

Minereuri de cupru. Minereuri de cupru sunt împărțite în două grupe principale: minereuri sulfidice a cărui compoziție include cupru pentru a forma un compus cu sulf și a minereurilor oxidate, în care cuprul este sub formă de oxizi.

Cuprul este uneori în forma nativă a cuprului metalic (99,9% Cu), în amestec cu ganga. Cu toate acestea, minereu de cupru nativ este foarte rară (doar aproximativ 5% din depozitele de cupru din lume), iar valoarea lor este mică în industrie.

Sulfuri reprezintă aproximativ 80% din depozitele de cupru din lume. Cele mai comune minereurilor sulfuroase care conțin chalcocite (chalcocite) Cu2S, calcopirita (calcopirita) CuFeS2, bornit Cu3FeS3, covalita CuS.

Compoziția minereurilor gangă includ cuarț, alumină, baritină, calcită și diferiți silicați.

În Uniunea Sovietică, principalele depozite de minereuri de cupru sunt în Tralee, în Kazahstan, în Caucaz și Uzbekistan.

În prezent, există două modalități de prelucrare a minereului de cupru:

1) Metoda pirometalurgie - o topirea minereurilor sau a concentratului de topire (minereu produs îmbogățire) directă;

2) o metodă hidrometalurgică în care minereul este tratat cu solvent, hărți de cupru în soluție și nu este aplicabilă altor componente ale minereului; cuprul este precipitat din soluție prin electroliză sau prin mijloace chimice.

Prelucrarea minereurilor de cupru procesului de topire directă necesită un consum foarte mare de combustibil și de flux, deci nu este profitabil.

În prezent, cea mai mare parte a cuprului (80%) concentrat de cupru de topire produs (minereu Produs aport) obținut prin flotație (separarea particulelor fine de minereu și de gangă rezultând din higroscopicitate lor diferite).

concentrat de cupru se supune oxidarea prăjirea și pudra apoi arderea este topită în produsele de ardere cu reverberație sau cuptor electric. Uneori, concentrate brichetate sau sinterizată, atunci ele sunt topite în cuptoare shtahtnyh. Ca urmare a topirii produce două produs lichid nemiscibil: în partea de jos, pe partea de sus mat vatra focarului ea - zgură, care trece toate deșeurile și o parte semnificativă din fier.

Astfel, pe baza de proces pirometal și oțel-separare este faze lichide.

Stein reprezintă topitură complex care conține sulfuri de cupru și fier (80-90%), zgură (4-5%) și alte sulfuri de metale (nichel, plumb, zinc).

matele de prelucrare efectuate în convertizoare, unde printr-o mată lichid este purjat cu aer, în care sulful este ars, iar fierul merge în zgură. Produsul acestei procesări sunt blister de cupru și zgură de convertor. cupru blister conține 98.5-99.5% cupru și până la 1,5% din impurități diverse (nichel, antimoniu, sulf, fier, cobalt, aluminiu, oxigen și altele. La fel ca argintul și aurul). Acesta este expus la foc și de rafinare electrolitică.

Aceasta este schema generală a producției de cupru. Acum, să ia o privire cu operațiunile individuale ale procesului.

Mai întâi de toate minereu de cupru, este flotată proces de îmbogățire pentru a îndepărta majoritatea ganga și făcând concentrat de cupru.

Spre frezate (la o dimensiune a particulei 0,05-0,5 mm), se adaugă minereu de substanță uleioasă (uleiuri minerale și vegetale), în care granulele de sulfură de cupru acoperite de un film de ulei, ceea ce contribuie la separarea lor ulterioară din sterilul.

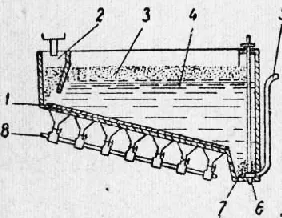

Fig. 1. Schema de mașini de flotație pentru îmbogățire a minereurilor de cupru

In prezent calcinare se realizează în mai multe cuptoare cu vatră cu supraîncălzire mecanică cuptoare baniem în și „pat fluidizat“.

Cuptor cu mecanică supraîncălzire-baniem are forma unui cilindru cu un diametru de 6-7 m și o înălțime de 9 până la 10 m. Instrumente ale cuptorului este împărțit în înălțime în compartimente fascicule refractare (refractare) cărămizi prichemobrazuetsya mai multe punți interne și una exterioară arcuite.

Diverse cuptoare cu au 7, 10, 12 păstăi.

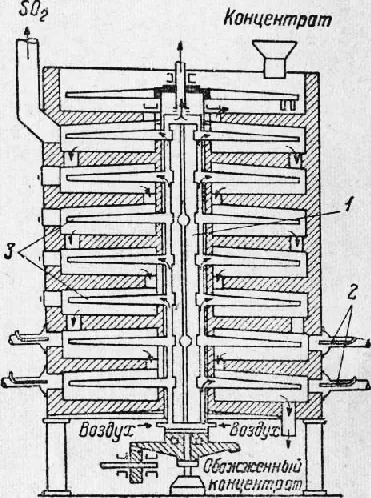

Fig. 2 este un cuptor diagrama semipodovoy. În partea centrală a cuptorului trece încet arborele rotativ din oțel tubulare la care, la niveluri ale fiecărui compartiment este fixat prin două lovituri cu supraîncălzitor. Aerul necesar procesului este alimentat în cuptor printr-o supraîncălzire și accident vascular cerebral ax-batelya central. Tariful de aprindere este pornit atunci când cuptorul este realizată folosind duze.

Taxa încărcată pe partea de sus sub o uscare unde se usucă folosind peregrebateley și, treptat, furnizate orificiul de alimentare, prin care este alimentat la o primă, acolo peregrebaetsya și cade prin deschiderile din a doua sub și t. D.

Fig. 2. Schema cuptor multiplu vatra de minereu de cupru calcinare

Cantitatea de sulf eliminat ca urmare a oxidării în funcție de compoziția încărcăturii, finețea și din alte motive, este de la 30 la 75%.

Reacțiile de oxidare prăjire apar cu eliberarea unei cantități mari de căldură, astfel încât, în cele mai multe cazuri, arderea se face fără costuri de combustibil. Gazele de eșapament conțin 4-7% dioxid de sulf (S02), care este parțial oxidat la S03 și este utilizat pentru a produce acid sulfuric. Concentrat calcinat numit o lumânare. Performanță mai multe cuptoare cu vatra este de 250-350 de tone pe zi taxa.

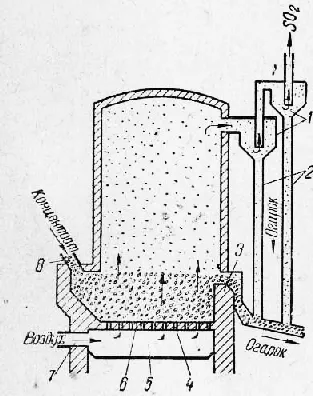

In ultimii ani, un nou de mare performanță distribuite concentrate metoda de prăjire - „pat fluidizat“. Fig. „Pat fluidizat“ Figura 3 prezintă o diagramă de ardere a cuptorului. Concentratul măcinat este alimentat prin deschiderea în spațiul de lucru al cuptorului. Aerul este introdus în spațiul de lucru prin deschidere, o cameră de aer și duză. Controlul presiunii aerului ajunge la o poziție în care granulele de concentrat care vin în spațiul de lucru, care nu se încadrează la vatra și nu se ridică în sus, și sunt preluate de curentul de aer și sunt într-o stare suspendată. Prin urmare, un strat similar cu lichid vâscos care fierbe la fundul spațiului de lucru. Acest strat se numește un „pat fluidizat“, „pat pastă“, „pat fluidizat“, și. m. p. Fiecare concentrat de cereale atârnă în aer și pe toate laturile de către ele, astfel încât oxidarea are loc mult mai rapid decât în mai multe cuptoare cu vatra, unde concentratul cereale majoritatea minciunii timp pe stratul vatra și contactul cu oxigenul din aer au cereale numai de sus. Concentrat de calcinat (calcinat) se toarnă prin gravitație și pragul eliberat din cuptor pentru prelucrare ulterioară.

Fig. 3. Circuitul de ardere „pat fluidizat“

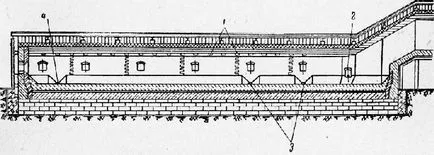

Fig. 4. Circuit cuptor reverberație topire mată

Pentru încălzirea cuptoarele cu reverberație folosind petrol, gaz, praf de cărbune.

Amestecul încărcat intră în zona de temperatură ridicată (1400- 1500 °) și imediat se topește.

Procesul principal de reacție se determină Cu2S sulfide, FeS și oxizii Fe203 și SiOa, constituind cea mai mare parte a calcinat.

Temperatura necesară pentru formarea zgurii este de aproximativ 1100 °, pentru a forma o mată 800-900 °, astfel încât cuptorul de tratament termic este în primul rând condiții pentru formarea zgurii determinate.

Concentrat neprăjite, ceea ce duce la o scădere a productivității este de aproximativ 2 ori.

Prelucrarea mată de cupru la cupru brut produs în convertizor, prin care mata lichid este purjat cu aer.

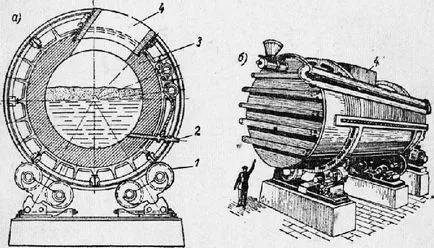

Cele mai frecvente sunt convertoare orizontale (fig. 5), montate pe role, prin convertizor mecanisme este înclinată pentru evacuarea zgurii și blister de cupru. Umple mată produse prin gât. Căptușelii refractare magnezită sunt diuze prin care este furnizat spațiul de lucru sub o presiune de 0,8-1,2 aerului atm.

Fig. 5. Convertorul pentru primirea cuprului brut; o vedere în secțiune; vedere în perspectivă 6 g-

Reacțiile de mai sus și succesiunea lor arată că fierul și sulf au o afinitate mai mare pentru oxigen decât cuprul, care oxidează atât de puternic în a doua perioadă numai de topire.

Performanța convertoare moderne de la 30 la 75 de tone de cupru brut per tranzacție.

Timpul de procesare medii Bessemer mată de cupru de 10-12 ore. dar poate ajunge până la două zile, din cauza prezenței în matele cantitate mare de sulf și fier (până la 80% în greutate), care în timpul procesului de Bessemer trebuie oxidat.

Procesul se datorează căldurii de oxidare a sulfului și fierului. Această căldură menține temperatura într-un convertizor, în prima perioadă, în intervalul 1250-1350 °,

Foc rafinarea cuprului brut produs pentru a îndepărta diferite impurități, care se deteriorează proprietățile mecanice și conductivitatea electrică a cuprului. Procesul are loc la foc rafinare vatra cuptor reverberație (cuptor de topire similar cu mată), unde cuprul blister este oxidat de aer, care este suflat prin conducta de fier din cupru lichid. Formată în același oxid cupros fiind cupru oxideaza impurități din zgură pop. cupru Ulterior dezoxidat (recuperarea oxidului de cupru în exces) produc carbonizată poli de lemn în timpul agitării baia (care promovează eliberarea gazelor dizolvate din baie) și cărbune sunt bombardați pe suprafața băii.

Cuptorul este încărcat cu cupru solid sau lichid de conversie. Capacitate cuptor de rafinare modernă ajunge la 250-400 de tone de cupru.

Durata rafinării încărcării în cuptorul de cupru solid este 16-26 h. și la încărcarea de cupru lichid - 10-14 ore.

rafinarea electrolitică a cuprului produs în scopul de a obține cuprul cel mai pur (99,9% Cu și mai mare) și recuperarea asociată de aur și argint, care sunt aproape întotdeauna conținute în cuprul brut și rafinarea arderii complet rămân în cupru. În prezent, rafinarea electrolitică este supus la aproximativ 95% din toate fabricate în țara noastră de cupru.

Pentru rafinarea electrolitică a cuprului, după rafinare focului turnat în plăci anod. Recente plasate pe suspensii speciale“, într-o baie electrolitică umplut cu apă. o soluție salină de sulfat de cupru și acid sulfuric (circa 200 g / l). Între plăcile de anod în cuvă sunt subțiri (0,6-0,7 mm), foaie de cupru pur - catozilor pentru depunerea electrolitică a cuprului pe ele. Când baia într-un anod de circuit electric de cupru se dizolvă în electrolit și depus pe catozi și nobil

și anumite alte metale (de exemplu, seleniu, telur) se încadrează în nămolul (sediment pe fundul băii). Densitatea curentului aplicat la rafinarea electrolitică și 100-200pb la 1 m2 de suprafață catodică. tensiune de baie de 0.3-0.35 în. Randamentul mediu de nămol este de 0,2-0,5% în greutate din anozi. Nămolul de electroliza cuprului a fost colectat și supus prelucrării ulterioare pentru a recupera aur, argint și alte metale prețioase.

Durata de dizolvare a anozilor medii 20-30 zile. Consumul de energie pe tona de cupru catode 200-300 kWh.

Planul de șapte ani (1959-1965 gg.), Producția de cupru rafinat a crescut cu 1,9 ori.