Lipire de plăci de carbură

Lipire de plăci de carbură

Pregătirea deținătorului sau carcasei la calitatea de lipire este prelucrat caneluri sub lama de carbură. suprafața canelurii trebuie să aibă o suprafață plană, fără a depresiunilor și umflături, puritate grad 4-5.

Mortezat și gât pe corp este format din plăci de lipit.

Când măcinarea fante deschise și o lungime mică a plăcilor este recomandat să lase săritor de 1-1,5 mm grosime pe planul frontal al canelurii (fig. 63 a). În acest caz, placa poate fi stabilită de planul frontal al săritor podchekanki. În procesul de ascuțirea uneltelor pe suprafața frontală a jumper care urmează să fie eliminate. Lățimea canelurii trebuie să corespundă grosimii plăcii. Diferența dintre placa de fantă și avioanele ar trebui să fie mai mare de 0,05-0,15 mm. Amplasarea fundul canelurii trebuie să furnizeze plăci de lipit sub unghiuri adecvate, astfel încât plăcile de tăiere au fost folosite mai eficient. Deci, freze canelură trebuie plasate la un unghi care este mai mare decât unghiul din față a lamei de 3-5 °. Unghiul de înclinare a tăișului trebuie de asemenea să fie luate în considerare în fabricarea canelura din corpul sculei.

Fig. fantă 63. Deschideți cu un jumper și șurub placa de fixare, înainte de lipire

fantă deschisă pentru plăci cu șurub nu are jumperi, deoarece fixarea lor prin bolțuri speciale (Fig. 63, b). În acest scop, înainte de elicoidal placa 1 gaura zasverlivaetsya 3 în care este ciocanul pinului 2 acționează ca o pană. Diametrul știftului trebuie să fie de cel puțin 3 mm, deoarece diametrul mai mic pini overheats în timpul lipirii, provocând fisuri în plăci. Procesul de fante de montaj este mult simplificată în cazul în care canelura intră în proces de linie 1,5-3 mm grosime oțel carbon structural. Inserția este fixat în stantare fantă. În acest caz, bolțul de carbură de cimentat montat în canelura fără placă. La lipit instrument pe T. în. h. Nu este permis să se stabilească placa la corpul de sârmă, ca și punctele de contact ale firului la plăcile pot avea fisuri.

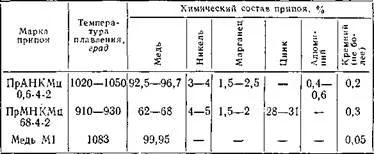

Aliaje de lipit și fluxuri. Selectarea lipire depinde de materialul sculei și condițiile de funcționare a instrumentului.

Datele din tabelul. 86 lipiri grad au găsit aplicare în fabricarea de scule de tăiere de carbură cimentat. Cel mai larg utilizat ca cupru de lipire. Dacă scula în timpul operației de încălzire este eliminată, aliajul de cupru pentru rezistența îmbinărilor prin lipire solide la oțel de 16-18 kg / cm2; la o temperatură de 400-600 ° C scade rezistența îmbinărilor brazate de 3-4 kg / cm 2. Astfel, cuprul poate fi folosit ca o lipire pentru lipire instrumente de carbură care funcționează la sarcini mici și joasă (300 ° C) încălzirea sculei în timpul munca lui.

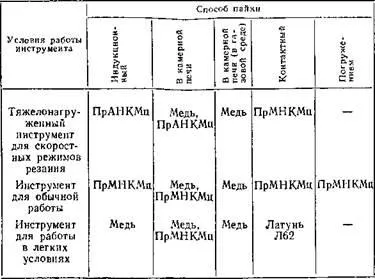

Linii directoare pentru selectarea suduri în funcție de condițiile de funcționare instrument sunt prezentate în tabelul. 87.

In timpul fluxuri de lipire acționează ca solvenți și absorbanți de oxizi și murdărie, prevenind umectarea suprafeței. In plus, acestea protejează suprafața în timpul încălzirii de oxidare și de a crește de lipire zhndkotekuchest topit.

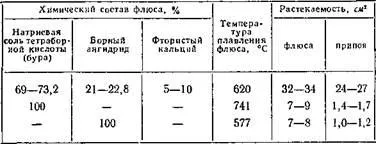

Când lipire instrumente de carbură de cimentate sunt utilizate ca flux borax deshidratată, anhidridă borică și amestecuri ale acestora. Aceste fluxuri sunt dizolvate oxizi de multe metale, dar ele nu sunt suficient de eficiente în îndepărtarea oxizilor refractari, în special titan.

Când lipit, unelte echipate cu grupuri de aliaje dure TTC TC sau pentru o mai bună dizolvare a oxidului de titan de tăiere se introduce în fluxul de fluorură de calciu, sodiu, potasiu sau litiu. În acest scop, Institutul a dezvoltat un flux care conține 69-73,2% borax, anhidridă borică 21-22,8% si 5-10% din fluorură de calciu.

Sudurilor utilizate în funcție de condițiile de funcționare instrument

Tabel. 88 prezintă datele PrMNKMts68-4-2 de lipire disperie prin diverse fluxuri. Tabelul arată că tartinat de lipire flux Institute sub 10 de ori mai mult decât borax tartinat sau anhidridă borică.

Compoziția chimică, cu punct de topire de flux și lipire tartinat PrMNKMts 68-4-2

Prepararea de lipire și de flux pentru lipire. Dacă lipire este utilizat pentru lipirea sub forma unei folii, se taie în bucăți în funcție de mărimea sculei prin lipire. Pe baza ratelor de aplicare de lipire de 0.35-0.40 g per 1 cm2 din suprafața set compus bucăți de folie de dimensiuni. Fluxul în acest caz, este utilizat ca pulbere. Rata de aplicare a fluxului de compus 0,15 g per 1 cm2 suprafață.

Pentru a produce 1 kg de flux constând din 69-73% din borax, acid boric 21 spre 22% si 5-10% din fluorură de calciu 1,3 kg au necesitat borax, acid boric, kg 0,55-0,6 și 0,1 kg fluorură de calciu. lot Compusă agitat, turnat într-o cutie de H18N9 din oțel rezistent la scară și topite într-un cuptor electric, la o temperatură de 850-900 ° C. Apoi, după amestecare completă, topirea și topitura este răcită la solidifica, zdrobite și măcinate într-o moară cu bile sau vibrații pentru a da un flux sub formă de pulbere .

Pentru a îmbunătăți calitatea de lipire de lipire și productivitatea utilizată sub formă de tablete. Tableting de lipire este format din 75-80% și 25-20% din fluxul de lipire. Tehnologia de fabricare a tabletei este simplu. chips-uri gătită de lipire și de flux au fost cântărite într-un raport de 4. 1 (în greutate) este umplută într-o minge sau o moară vibratoare și se agită timp de 2-2,5 ore.

Pentru comprimarea tabletelor utilizând automată presă de tip cu impact amestec pulbere de alimentare automată a matricei. Dimensiunile tabletelor: diametru 10 și 12,5 mm, grosime: 2 mm; Greutatea tabletei: 0.8- 1,25 g Tableting lipire rata de consum de 0,5 g per 1 cm2 suprafață de lipire.

Pike inserțiile de tăiere. Prin încălzirea metoda de lipire a instrumentelor de tăiere este împărțit în următoarele tipuri: o lipire flacără de gaz, în cuptoare de încălzire prin inducție și lipire prin scufundare într-o baie de sare topită. flacără de gaz de lipit - proces care necesită îndemânare consumatoare, deci nu este utilizat pe scară largă.

cuptoarele cu Brazarea mediu non-oxidant. Această metodă este cea mai progresivă. Cuptorul electric include o cameră de încălzire în care temperatura este menținută la 1100 ° C, camera de răcire, din care pereții exteriori sunt răcite cu apă, recepția și camerele de refulare care curge. Pentru a crea un oxidant non gaz în mediul cuptorului este utilizat de impurități purificate de hidrogen sau azot, obținut prin disocierea amoniacului. Cuptorul este echipat cu aparatul de comandă: manometru pentru monitorizarea presiunii gazului în cuptor, un debitmetru pentru monitorizarea debitului de gaz și termocuplului galvanometru pentru a monitoriza temperatura în cuptor și dissociator.

Pregătirea plăcilor cimentat de carbură și corpul sculei prin lipire într-un cuptor electric cu un mediu de gaz neoxidant este după cum urmează. Socket carcasă presărare flux, folii și plăci de carbură plasate și le fixa în acest cordon de azbest poziție. Astfel, instrumentul pregătit este plasat pe tablă de oțel rezistent la scară și cufundat într-un cuptor încălzit la 850-900 ° C Temperatura cuptorului a fost ridicată treptat la 1150 ° C. După un instrument de expunere de 10 minute la 1150 ° C a redus temperatura la 950 ° C și scula plasat într-o cameră de răcire. Instrumentul este răcit de la 950 până la 200-300 ° C, apoi este extras din camera.

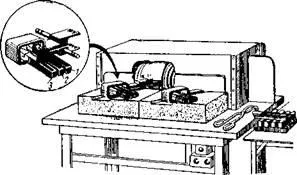

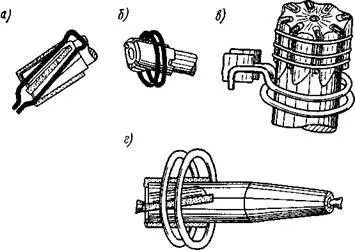

Cu încălzire prin inducție Brazare. Cele mai frecvente și productive este calea de lipire plăci de tăiere la setări ridicate. Atunci când producerea unui număr mare de instrumente similare utilizate cu alimentare manuală continuă instrument de lipit fără a scoate tensiunea de inductor. În această metodă, instrumentele sunt plasate în inductor multiplu unul după altul și după lipire pentru a elimina și să le înlocuiască cu altele noi. La acel moment, când unealta 1 (fig. 64) înaintea celuilalt plasat în inductor este încălzit la temperaturi de lipit, toate urmându-l unelte 2 și 3 sunt încă în pre-încălzire. Astfel, fiecare dintre instrumentele se încălzește la temperatura de lipire pentru câteva secunde după cea anterioară.

La fabricarea loturilor mici de plăci unelte de lipit produse în singur inductor. Forma inductor depinde de forma și dimensiunile sculei sunt sudate. De exemplu, în cazul în care corpul sculei are o fantă deschisă (freze disc, cuțite, dălți și altele asemenea. D.) Plăcile sunt sudate la fiecare canal în inductori în buclă separat (fig. 65 a, b). În acest caz, o canelură suport tăietor plan dinte se presară flux în inductor și este încălzit la o temperatură de 800-850 ° C

Fig. 64. Schema tăietori de mașini de lipit continuă a comuta

După topirea suprafeței uluc de flux este curățat de oxizi și din nou flux stropite cu care este prevăzut de lipire. Un strat de flux de lipire și presărat din nou pus pe placa de tăiere superioară. Apoi dintele tăietor este introdus în inductor pentru încălzirea finală la temperatura de topire a aliajului de lipit. După topirea plăcii stem poziția de lipire metalică corectă în canelură și apăsați împotriva planurilor de suport.

Fig. 65. Tipuri de inductoare

In corpul sculei cu deschise și jumătate de caneluri cu o distanță între dinți 20 mm (counterbores, alezoare si taietoare) lipirea plăcilor produse în fiecare

canelură separat în bucla inductor sau un inductor dublu-turn cu un corp circular excentric pentru încălzirea individuală a fiecărui dinte (fig. 66, a și b).

In corpul sculei cu caneluri deschise și semideschise, cu un pas între dinții de cel puțin 20 mm (counterbores, alezoare, tăiere, frezat) lipit la plăcile de locuințe se realizează simultan pe toți dinții. corpul sculei este setat în inductor în poziție verticală (fig. 66 c), sau în centrele din poziția orizontală (fig. 66, d)

Instrumente sunt răcite după lipire în nisip, preîncălzit la o temperatură de 150-200 ° C sau într-un cuptor cutie. Reziduuri Scale și flux sunt îndepărtate prin sablare.

Fig. 66. Exemple de lipire

Tratamentul termic al corpului. În cazuri excepționale, combinate cu lipirea tratamentului termic placa a corpului sculei, deoarece reincalzirea pentru stingerea unui instrument reduce rezistența îmbinării brazate. În cazul în care lipirea plăcilor pe coca se face t. In. h. apoi imediat după lipire a porțiunii de lucru a sculei este încălzit în inductor la o temperatură de întărire. După aceea, porțiunea de lucru a sculei este răcită în baie de salpetru, astfel încât plăcile sunt oglinda deasupra băii. După răcirea părții de lucru a carcasei la 500 ° C instrument este complet imersată în baie și apoi supus călire.

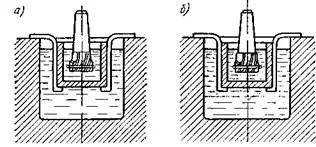

Dip lipire. În această metodă, instrumente de lipit inițial încălzit la o temperatură de 350-400 ° C peste un oțel oglindă (rezistență la oxidare) a creuzetului cu borax topit este încălzit la 850 ° C (fig. 67 a), și apoi cufundat într-un creuzet și încălzit pentru a finaliza corpul de încălzire cu plăcile (de 12 secunde până la 1 mm secțiunea mediană a sculei). Încălzirea creuzetul cu borax se realizează într-o baie de clorură de bariu topit.

După fondant și încălzirea la o temperatură de 850 ° C, este transferat într-un alt instrumente creuzet (Fig. 67 b), în care aliajul de lipit topit este încălzit la o temperatură de 1050 ° C, într-un utilaj Instrumente de lipire creuzet menținut la rata de 6 sec până la 1 mm la mijlocul navei instrument. În acest timp, carcasa și placa trebuie să fie acoperită cu un strat subțire de lipire. Apoi, unelte îndepărtat încet din creuzet și răcit în aer până când se solidifică lipire. Ulterior, instrumentele transferate la un cuptor și menținut în acesta timp de 8 ore la o temperatură de 200-250 ° C și apoi răcite încet în cuptor.

La lipit instrumente de imersie în suduri topit trebuie să se asigure că nu există nici o cădere de tensiune pe față și suprafața laterală. Sinterizează apar din următoarele motive: o baie de lipire la temperatură scăzută și insuficientă încălzirea acestuia; contaminarea fierului de lipire; extracția prea rapidă a sculei de la prypoya. Răcit instrumente fierte în soluție de sodă caustică de 10 procente, a fost purificat prin sablata și trimis pentru prelucrare ulterioară.

Controlul calității de lipire efectuat prin inspecție vizuală, precum și cu ajutorul unor instrumente și dispozitive speciale. Examinați vizual suportul plăcii în locația corectă, lipsa de moloz brut si poreclele pe margini de tăiere, și fisuri vykoli. defecte de lipit mici sunt dificil de detectat cu ochiul liber, astfel încât articulațiile brazate sunt examinate la microscop CM-60.

Pentru detectarea fisurilor folosind metoda fluorescentă.

Fig. 67. Schema de sare de baie de lipit

Utilizarea sa se bazează pe capacitatea anumitor materiale luminescenta sub iradiere UV, în prezența uleiurilor care au capacitatea de penetrare în porii fine și fisuri.

Pentru efectuarea instrument de monitorizare fluorescent este curățat de lipire și surplus de flux, iar apoi scufundat timp de 4-5 minute într-o soluție cu următoarea compoziție (în ml)

După scoaterea din scula spălată în stare de funcționare soluție de apă și se usucă cu aer comprimat. placă de aliaj dur a fost apoi acoperit cu un strat subțire de pudră de talc, a cărui exces este îndepărtat prin vortexing ușor instrument. Instrumentul este supus la lumina ultravioletă într-o cameră întunecată. Fisurile prezente pe suprafața aliajului solid și o cusătură sudată, atunci când strălucire iradiat viu, care facilitează aruncarea instrument slabă.

vopselelor colorate Metoda se bazează pe capacitatea de a pătrunde vopsele de culoare în porii fine și fisuri și, în plus, capacitatea lor de a schimba culoarea de celelalte culori.

Pentru detectarea fisurilor din sculele din carbură sunt folosite vopsea roșu și alb. vopsea roșie este format din 85 mg de benzen, 5 mg ulei MK8 aviație și 1 g de colorant roșu-închis „Sudan 4“. În producția de vopsea roșie MK8 „Sudan 4“ dizolvat în ulei, apoi se toarnă într-o soluție de benzen și bine agitată până se dizolvă complet.

Vopseaua albă cuprinde de la 70 mg colodiu, 10 mg de acetonă, 20 mg de benzen și 5 g de oxid de gustotertyh. vopsea albă fabricat după cum urmează: 5 g de culoare albă, și 20 mg de benzen au fost bine amestecate și turnat într-un amestec de 70 mg de colodiu.

Metoda de aplicare a metodei de vopsea colorată următoare. Pe suprafața plăcilor din aliaj de grăsime solidă vopsea roșie se aplică și se usucă timp de 1 min. Este apoi aplicat un al doilea strat de vopsea și uscat până plin uscarea acestuia. După aceea, stratul de cerneală roșie tampon îndepărtat înmuiată într-o soluție conținând 30 ml de kerosen și 70 ml de ulei de transformator, iar pe suprafața curățată un strat subțire de vopsea albă. În cazul în care placa de carbură de cimentat este spart, apoi vopsea albă apare linia roșie, copiați locația de fisuri pe suprafața plăcii.