îngrășăminte de azot - un blog despre auto-turism

Prin producția de îngrășăminte cu azot sunt alocate. Plantele metabolizează predominant azot legat la alte elemente. Cu toate acestea, astfel de compuși sunt foarte puține în natură, și sunt situate în principal în Chile (Chile salpetru). azotatul chilian înainte de începutul secolului XX a fost singura sursă de îngrășăminte cu azot. Rezervele de azot de bază sunt concentrate în aer nu este practic absorbit în stare liberă și plante. Prin urmare, esența producției de îngrășăminte cu azot creează compuși artificiali care sunt ușor absorbite de plante. compus liber de azot cu alte elemente realizate sintetic cu hidrogen pentru a forma amoniac, care este baza pentru producerea de diferite produse care conțin azot :. fertilizatori, acid azotic, vopsele, explozivi, plastic, fibre chimice etc. Astfel, pentru producerea de îngrășăminte cu azot, cu excepția azotului necesită în principal hidrogen.

Azotul obținut din aer. Inițial, a fost lichefiat și dispersat în fracțiuni. Astfel, azotul ca element al aerului cu cea mai scăzută temperatură de condensare și fierberea (-196 ° C), merge de la lichid la starea gazoasă prima, și toate celelalte elemente rămân în lichid. În procesele actuale de azot din aer se produce în mod direct, fără distilare.

Mai întâi amoniac din hidrogen și azot, a fost sintetizat în chimist german F.Geberom 191Z In 1918 a fost Premiul Nobel pentru chimie a fost acordat „pentru sinteza amoniacului din elemente.“ Cercetarile sale au permis să efectueze prima sinteză industrială a amoniacului la uzinele BASF.

Amoniacul are un miros înțepător, care are ca rezultat un sentiment al unei persoane inconștiente. Cu toate acestea, inhalarea in cantitati mari provoaca amețeli, dureri de stomac, sufocare. Concentrația maximă admisă de amoniac în incinta de lucru 20 mg / mc

Cu cât este mai dificilă sarcină - producerea hidrogenului. Costurile de producție constituie cea mai mare parte a costurilor de îngrășăminte. Sursele de hidrogen sunt mai limitate geografic decât azotul. Ei sunt cei care determină plasarea întreprinderilor de azot industria îngrășămintelor.

Hidrogenul din cocs de cărbune produsă în cuptoare de regenerare. Când acest lucru este trecut prin aburul aerului de alimentare. Ultimul descompus în oxigen și hidrogen. oxigenul atmosferic si apa pentru a oxida oxizii de carbon formele de combustibil, amestecat cu azot și hidrogen. Amestecul gazos este trecut printr-un absorbant (apa). Dioxidul de carbon dizolvat în ea și să rămână hidrogen pur și azot. În acest caz, eu sunt amoniacul consuma aproximativ 4 tone de cocs la 9 sau de cărbune brun, care determină un consum ridicat de material și de producție de azot ingrasaminte companii de orientare teritorială pe bazine de carbon. Trebuie remarcat faptul că, înainte de 60-e. secolului XX, aproape toate îngrășăminte obținute din gazul de furnal de cocs, cărbune, cocs și industria de îngrășăminte cu azot a avut orientare brută.

Resurse semnificative sunt concentrate de hidrogen în apă. Hidroliza apă tehnologic relativ simplu descompus în hidrogen și oxigen. Cu toate acestea, acest lucru necesită costuri semnificative de energie și costul de grăsime este mare. Conform acestui aranjament, producția de hidrogen a fost creat în Chirchik (Uzbekistan), pe baza energiei electrice ieftine stațiilor de cascadă hidroelectrice locale. În stadiul actual, principala sursă de hidrogen pentru îngrășăminte cu azot - gaz natural. amoniac preparate, care costa mult mai puțin decât produse din cocs, cocs de cărbune și gaze. Dezvoltarea rețelei de gaze va crea un fertilizator cu eliberare nu numai sursa de materii prime din apropiere, dar, de asemenea, în zonele de consum pentru materii prime importate (Grodno). Acest lucru a făcut companii de alocare mai rațională. Inițial sinteza amoniacului a fost realizată prin amestecarea de hidrogen și azot, obținute separat.

Conversia - un cuvânt de origine latină și înseamnă „schimbare.“ La amestecul stadiu nitric prezent a fost preparat direct din materii prime (metan) și aer într-un singur flux, fără izolare prealabilă în afară de azot și hidrogen.

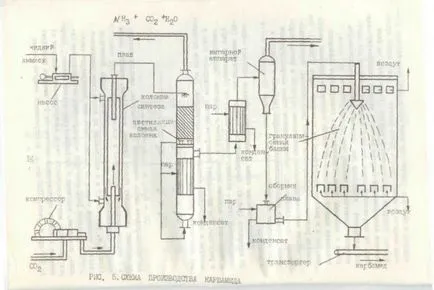

Schema de producție de amoniac proces implică aproximativ 30 de unități. Gazul natural este chiuvete purificate (cărbune activ, fier, masa gazoasa) de compuși de sulf și se amestecă cu abur și apoi aerul. Amestecul a fost alimentat în reactor, unde conversia metanului cu oxigenul din aer și apă, în prezența catalizatorilor de nichel. Astfel, apar reacții chimice:

amestec de azot a fost curățată de oxigen, oxizi de soluții apoase de carbon de hidroxid de sodiu, carbonați și azot lichid în stare lichidă se alimentează la coloana de sinteză. Aceasta este unitatea principală de producție. Ea are o formă cilindrică, cu un diametru de aproximativ 3 m și 20 m înălțime și realizate din oțel crom turnat cu o grosime a peretelui de pana la 20 cm. Aici, la o temperatură de aproximativ 500 ° C și o presiune de 3000 atmosfere, în prezența catalizatorilor (fier, tungsten, mangan, etc.) este format amoniac lichid. amestecul azotic nereacționată a fost separat prin separarea amoniacului și alimentat la resintezei. În I r amoniac consuma pana la 900 de metri cubi de gaz de 1200 kWh. energie electrica de peste 300 de metri cubi de apă.

Amoniacul poate fi obținut din carbură de calciu care reacționează cu azotul formează un cianamida de calciu. Ultimul ușor descompus de apă pentru a forma produsului și carbonat de calciu finală:

cianamidă de calciu poate fi utilizat ca îngrășământ cu azot. Cu toate acestea, producția de carbură de calciu - proces mari consumatoare de energie, iar amoniacul are un cost ridicat.

sinteza ureei produc amoniacului cu bioxid de carbon. Sinteza a fost realizată în coloane speciale pentru a forma o soluție de uree

care se evaporă, cristalizat sau peletizat. In I r uree consuma 0,6 tone de amoniac, 0,8 tone de dioxid de carbon.

Una dintre cele mai comune tipuri de ingrasaminte - azotat de amoniu, care conține 35% azot. Se obține prin reacția acidului azotic cu amoniac în reactoare sau convertoarele. In primul caz, o soluție de nitrat

a fost evaporată și granulat la împrăștierea picături în turnuri speciale. În reactoare produc aliaj mai concentrate care este granulat fără uparki suplimentară. Prin urmare, procedeul simplificat diagrama de flux, în care metoda. La t nitrat I petrec 0,21 tone de amoniac, acid azotic de 0,78 m.

sulfat de amoniu obținut prin reacția dintre amoniac lichid cu acid sulfuric într-un aparat special (saturator) sau amoniac gazos cu pulverizare metoda uscată acidă în camere speciale;

Practic sulfat de amoniu obținut ca produs secundar în purificarea gazelor de cocserie, în producția de caprolactamă. Pe I t consumat sulfat 0,27 tone de amoniac și 0,75 tone de acid sulfuric.

Astfel, producția de îngrășăminte cu azot se caracterizează printr-un consum redus de amoniac și acizi. Cu toate acestea, costurile materiilor prime în costul de producție sunt semnificative. Prin urmare, producția de diferite tipuri de îngrășăminte cu azot combinat cu producerea de amoniac, acid azotic.