Foraj, plictisitoare, alezaj, implementare

Drilling utilizat pentru tratarea orb și prin găuri cilindrice, conice și suprafețe interioare poliedrice.

Se aplică două versiuni de foraj:

- forarea (primind găuri de până la 12 mm, într-un material solid);

- alezare (creșterea în diametru forate anterior, turnate, perforate la stantare, needled obținute metode electrofizice sau electrochimice de prelucrare gaura).

Găurire și alezare furnizează găuri de prelucrare de precizie 10-11 th Qualitet și calitatea suprafeței Rz de 80 ... 20 microni (când deschiderile de prelucrare cu diametru mic din metale neferoase și a aliajelor la Ra 2,5 microni). Pentru a obține mai multe găuri precise folosite alezare și zencuire.

Zencuire ca alezare, sunt folosite pentru găuri cilindrice cu diametru mai mare, preparat anterior, și pentru a obține conic (teșitură conică) și plane (extremitate se confruntă countersink) suprafețe. Când alezaj după precizia de găurire este obținută 9-10 - clasa de calitate mu, calitatea suprafeței Ra de 2,5 microni.

Implementare este utilizat pentru un final (procesare chistovoy0 deschideri practic cilindrice, cel puțin pentru finisarea teșitură și precizia suprafeței de capăt de 6-8 -. Mu Qualitet calitatea suprafeței Ra de 2,5 ... 0,32 m ..

Găurile au fost tratate cu diferite scule de tăiere: burghie, burghie verticale, alezoare, robinete. Toate aceste instrumente - axial.

Prelucrarea acestor instrumente se realizează la mișcarea principală de rotație a sculei sau a piesei de prelucrat și cu o mișcare de alimentare (adesea unealta) de-a lungul axei sculei sau a piesei de prelucrat.

Burghiu sunt proiectate pentru găurire și alezare găuri cu un diametru de până la 80 mm. Următoarele tipuri de burghiu: cilindric cu o canelură elicoidală și o coadă conică (standard și extinsă); burghiu pentru alezare tablă din metal dur; Pene pentru gaură adâncă; găuri tubulare de găurire cu un diametru mai mare de 60 mm.

Countersinks destinate pentru finisarea găuri 11, 12-13 Qualitet sau fante de prelucrare sub șuruburi cu cap plat fund și șuruburi. Countersinks sunt următoarele tipuri: dinte în spirală, și o coadă conică cilindrică (Hogger sau cu plăci de aliaj dur); volută dinte (ax montat și solid); Arbore montat, cu lame detașabile, de mare viteză; Arbore montat, echipat cu aliaj dur; degajări cilindrice (întregi și detașabile); Dezizolare suprafețele de capăt (sau plăci cu cuțite inserate); countersink inversă cu un știft de blocare echipat cu plăci de metal dur; facilități speciale pentru bar plictisitor.

Alezoare sunt utilizate pentru finisare găuri în scopul de a obține forma corectă și dimensiunile exacte ale 6-7 și 8-9 Qualitet și rugozitatea de 7-8 suprafețe de clasă. Tipurile de scanări sunt: întregi, cu o formă cilindrică sau conică coadă; Arbore montat pentru găuri prin și oarbe; conic; facilități speciale pentru mandrinele și bara de plictisitor.

Derivații sunt utilizate pentru filetare găuri. Reprezintă un șurub robinete cu tăietură dreaptă sau elicoidală cu caneluri ce formează muchii de tăiere. Profilul firului trebuie să se potrivească cu profilul de tăiere a firului.

Burghiu vin în diferite tipuri: pene, spirala, tun, inelar și combinate speciale. burghie HSS din oțel carbon aliate, precum și echipate cu plăci din metal dur. Cele mai utilizate pe scară largă în industrie sunt burghie. burghie sunt realizate cu un diametru de 0,1 până la 80 mm.

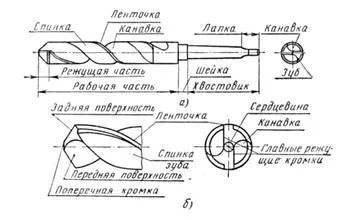

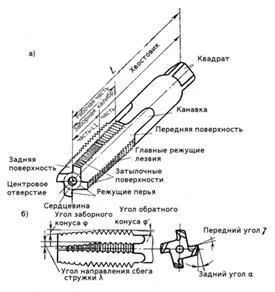

Burghiul răsucire include o porțiune de lucru, un gât, coadă pentru fixarea burghiului în axul mașinii și lamelele folosite pentru sprijin la burghiului disloca din priză ax. Partea de lucru este împărțit în tăiere și ghidare. Partea de tăiere cuprinde doi dinți (pene) formate cu două caneluri de evacuare cip; pânze (miez) - partea de mijloc a uneltei, care leagă cei doi dinți (Pen); Două suprafețe frontale, pe care se scurg chips-uri, și două suprafețe din spate; două panglici pentru ghidarea unui burghiu și în scădere frecarea față de peretele găurii; două de tăiere marginile principale formate prin intersecția suprafețelor față și spate și care transportă operațiunea principală de tăiere; muchii transversale (pod) formate de intersecția celor două suprafețe de flanc. Pe suprafața exterioară a burghiului între marginea benzii și canelura este situată pe o linie elicoidală care rulează o parte oarecum încastrat - restul dintelui.

Figura 6.1 Componentele Figura 6.2 Drill

burghiu elicoidal 1 - semănătoare 2 - criblură, 3 - detaliu.

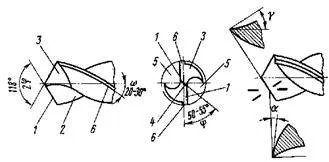

Pentru parametrii geometrici ai părții de tăiere a sculei includ un unghi la vârf al burghiului, unghiul de înclinare a canalului elicoidal, colțurile față și spate, unghiul de înclinare a marginilor transversale (jumper).

Figura 6.3 Geometria burghiului răsucire

Unghiul la vârf al foraj 2 # 966; Situat între principalele muchii de taiere. El are o mare influență asupra lucrărilor de foraj. Unghiul este selectat în funcție de duritatea materialului prelucrat (de la 80 până la 140 °): pentru oteluri, fonte și bronzurile solide 2 # 966; = 116-118 °; pentru alamă și bronz moale 2 # 966; = 130 °; pentru aliaje ușoare, silumin, electroni și babbitt 2 # 966; = 140 °; 2 pentru roșu cupru # 966; = 125 °; pentru cauciuc dur și celuloid 2 # 966; = 80 - 90 °.

Pentru a mări rezistența diametru burghiu de 12 mm sau mai mare, folosiți o dublă măcinare a burghie; cu principalele muchiile de tăiere sunt formate nu la fel ca și în linie dreaptă de măcinare convenționale și polilinie. Unghiul primar 966 # 2; = 116 - 118 ° (pentru oțeluri și fonte), iar al doilea unghi 2 # 966; = 70 -75 °.

Unghiul de înclinare a crestăturii este notat cu omega litera grecească (# 969;). Odată cu creșterea în acest proces de tăiere unghi este mai ușor și îmbunătățirea randamentului cip. valoare # 969; Aceasta depinde de diametrul de foraj. Pentru burghiu cu diametrul de 0,25 - 9,9 mm # 969; = 18-28 °, 10 mm pentru un diametru de foraj și mai mult # 969; = 30 °.

Dacă un burghiu răsucire tăiat de un plan perpendicular pe muchia principală de tăiere, vom vedea în colțul din față # 947; (Gamma). greblă # 947; în diferite puncte ale marginilor de tăiere are valori diferite: este mai mult la periferia burghiului, și cu atât mai puțin au axei sale. Astfel, în cazul în care diametrul exterior al colțul frontal # 947; = 25 - 30 °, apoi la pod este aproape este de 0 °. Inconstanță magnitudine grebla unghi se referă la deficiențele burghiului răsucire este unul dintre motivele pentru uzura sale rapide și inegale.

Unghiul de foraj din spate # 945; (Alpha) este prevăzută pentru a reduce frecarea de suprafața posterioară a suprafeței de tăiere. Acest unghi este considerat în paralel cu planul axei de foraj. Mărimea unghiului de relief este, de asemenea, sa schimbat în direcția de la periferie spre centru burghiului: la periferie ea este de 8 - 12 °, în timp ce axa # 945; = 20 - 26 °.

Unghiul de înclinare a marginilor transversale (psi) pentru burghie cu diametrul de 1-12 mm de la 47 până la 50 °. și pentru burghie cu diametru mai mare de 12 mm = 55 °.

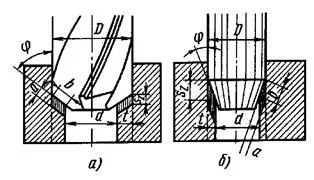

găuri countersink tratate ștampilate anterior, turnate sau forate. Reduceri pentru zencuire (după găurire) este de 0,5-3 mm pe fiecare parte. Countersink selectate în funcție de materialul care este prelucrat, forma (prin, în trepte, orb), iar diametrul găurii și predeterminate precizie de prelucrare. Countersink are trei sau mai multe muchii de tăiere, astfel încât au fost îndepărtate sub alezare și chips-uri subtiri sunt gauri mai precise, decât în timpul forajului; este mai puternică decât burghiul, astfel încât miezul ofertei de foraj la 2,5-3 ori mai mare decât viteza de avans pentru foraj. Zencuire poate fi fie pre (înainte de implementare), precum și operația finală. countersinks plus găuri de prelucrare utilizate pentru prelucrarea suprafețelor de capăt. Pentru a îmbunătăți precizia zencuirea (în special în prelucrarea turnate sau stampilat gaura adâncă) este recomandată pentru dalta (daltă) de deschidere la un diametru egal cu diametrul teșiturii la o adâncime aproximativ egală cu jumătate din lungimea capului de lucru a teșiturii. Pentru prelucrarea materialelor cu rezistență ridicată (EOA> 750 MPa) se utilizează countersinks echipate cu plăci din metal dur. Viteza de tăiere pentru carote HSS este aceeași ca și pentru exercițiile. Viteza de tăiere a alezoare de carbură sunt de 2-3 ori mai mari decât countersink oțel de mare viteză. La prelucrarea materialelor de înaltă rezistență și de formare pe crusta ratei de tăiere de carbură teșitură trebuie redusă cu 20-30%.

Figura 6.4 găuri zencuire

Countersink are un număr mai mare de muchii așchietoare (trei sau patru) decât burghiul răsucire, și oferă o mai mare de procesare gaura de puritate.

Zencuire - o ieșire de prelucrare a găurilor parțiale (debavurare) pentru a obține conice sau cilindrice adânciturile sub nituri cu cap înecat și șuruburi. Zencuire funcționează conic sau cilindric counterbore. operațiunile Zencuire sunt efectuate pe mașina de foraj ca găuri de foraj la adâncimea dorită.

Figura 6.5 A - countersink, b, conic 6 Figura 6. adâncitură de lucru:

și o formă cilindrică adânciți 1 parte, 2-countersink

Unghiul de colț tăișurilor este, în cele mai multe cazuri # 966; = 60 °. La mare viteză carotelor de lucru pe oțel, alezoarelor carburi și toate sunt încurajate să creeze o margine de tranziție la un unghi # 966; i = 30 ° și o lungime de 0,3-1 mm.

Parametrii geometrici ai pieselor de tăiere sunt, de obicei dat un plan în secțiune transversală perpendiculară pe proiecția marginii de tăiere pe un countersink plan axial. Unghiul de înclinare se selectează în funcție de proprietățile materialului tratat: Oțel 8-12 °, fier de 6-10 °, metale ușoare și neferoase 25-30 °. Unghiul de relief este determinată să fie de 8-10 °.

Pentru buna funcționare a adâncitură este necesară pentru a bate marginea superioară nu depășește 0.05-0.06 mm.

Unghiul de înclinare al canelurilor față de axa sculei în primire # 969; = 10-20 °. Countersink diametru 10-32 mm face coadă, și un diametru de 25-80 mm - Arbore.

countersink Aplicare echipate cu plăci din metal dur, se poate îmbunătăți în mod semnificativ performanța de procesare. Placă de carbură pot lipite direct la carcasă sau teșitura la introducerea cuțit. Utilizarea elementelor prefabricate permite înlocuirea dinților, în caz de avarie, recuperarea și reglementarea dimensiunea adâncitură și corp reutilizabile. Pentru a evita fisurarea carbura pe o suprafață frontală a carburii cimentate sunt adesea administrate teșitură negativ (# 947; = -10 °; f = 0,2-0,3 mm).

Suprafața posterioară a teșiturii de tăiere și porțiunea ecartament echipat cu metal dur, se realizează la două unghiuri.

Pentru găuri de înaltă precizie și calitatea suprafeței de tratat este utilizat pentru a implementa. Scan are mult mai mult decât de tăiere margine teșiturii, astfel de implementare este eliminat chips-uri mai subtiri si sunt gaura mai precise decât atunci când alezare. Diametrul Găurile de 10 mm este implementat imediat după găurire. Înainte de implementarea deschiderilor cu diametre mai mari de capăt pretratate și împodobite. Alocație pentru implementare t = 0,15-0,5 mm pentru alezoare de degroșare și 0,05-0,25 mm pentru finisarea scanari. Când finite scanările pe strunguri si strunguri si strunguri cu cap revolver folosit mandrină pendulare care compensează nealinierii cu axa găurilor axei de scanare. Pentru a asigura o procesare de înaltă calitate, găurire, zencuire (sau plictisitor) și desfășurarea de găuri produsă pe unitate a mașinii piesei în mandrină. Hraneste piese de oțel implementare 0,5-2 mm / rev, și piese turnate de fier în desfășurarea de 1-4 mm / rev. Viteza de taiere Desfasurarea 6-16 m / min. Diametrul mai mare al găurii prelucrate, viteza de tăiere inferioară, la același pas, în timp ce creșterea vitezei de alimentare de tăiere este redusă.

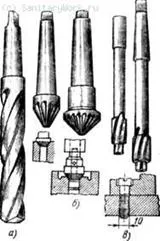

Alezoare sunt cilindrice și conice. matura tronconică proiectat pentru desfășurarea de orificii conice.

Figura 6.7 Sweep: mână cilindrică,

mașini cilindrice, conice

In partea de lucru are un scanner de 6 la 14 dinți de tăiere, care sunt aranjate de-a lungul canalului; dinți servesc pentru a forma margini de tăiere și de încărcare cip robinet afară. Scanner porțiune inferioară con elimină chips-uri si de sus - kalibruyuschaya- direcționează scanare și calibrează gaura finală.

Pentru a curăța găurile de prelucrare de suprafață și răcirea sculei în timpul de desfășurare a găurilor perforate în oțel lubrifiat cu ulei mineral, cupru - emulsie din aluminiu - terebentină și alamă și bronz gaura dislocat fără ungere.

Alezoare sunt manual sau o mașină sau push-coadă, o singură piesă sau asamblate din oțel (aliaj sau viteză mare) sau cu plăci din metal dur.

scaner de mână utilizate în locuri de muncă sanitare diferă în termeni de unghi mic # 966; = 1-2 și lungime mare a piesei de tăiere. Aceste scanari sunt de obicei realizate din oțel 9HS.

scanare mașină de utilizat atunci când se lucrează pe un strung, turelă și mașini de găurit. Introducerea unghi de tăiere este egal cu piesa # 966; = 15 ° pentru metale și viscoase # 966; = 5 ° pentru metale friabile. La capătul frontal al părții de tăiere este îndepărtat plumb în unghi de teșire de 45 °, pe direcția de scanare în gaura, protecția dinților de așchiere la momentul intrării în gaură și eliminarea stocului supradimensionate.

Etalonarea partea de scanare servește pentru calibrare și gaura de stripare și direcția de scanare în timpul prelucrării. Dinții de pe porțiunea de ecartament are o panglică cilindrică, necesită o finisare foarte atent.

Pentru a preveni gaura taie dintii matura au defalcare inegale, astfel încât ascuțire ăsteia dispozitive divizare nu este posibilă.

greblă # 947; Scanările y este în mod tipic aproximativ la zero, și numai scanări sau prelucrarea materialelor vâscoase brute # 947; = 5-10 °. Unghiul de relief al porțiunii de tăiere a = 8 °. Alezoare, echipate cu aliaj dur, ascuțite la suprafața din spate la cele două colțuri din spate # 945; 1 = 8 ° și # 945; 2 = 15 °.

Robineți - un instrument care este utilizat pentru atingerea.

robinete de mână sunt filetare manual; utilizat ca un kit. Există două seturi de piese (degroșare și robinete de finisare), precum și cele trei piese (degroșare, a robinetelor intermediare și de finisare).

robinete Nut (scurt, lung, și mașini-unelte) sunt utilizate pentru tăiere prin firele.

robinete Mașini utilizate în mașini de găurit și indexare rotative, pe mașini automate, mașini în detaliu filetare.

Filetarea cu diametru mare folosit reglabile (prefabricate) robinete.

Elemente ale robinetului. Robinetul este alcătuit din următoarele părți: o porțiune de lucru și o coadă; o parte de lucru este împărțit într-o porțiune de admisie și porțiunea laterală; coadă capete pătrate, cuplul de transmisie al robinetelor. caneluri Apăsați servesc pentru a forma de tăiere descărcarea cip suprafețele posterioare ale aripioarelor din față și și.

porțiune de gard robinet taie alocația în piesa de prelucrat, iar partea de control este proiectat pentru centrarea și feliate în direcția orificiului de la robinet și filetare de stripare. Tap are o față, suprafața posterioară și profilul și principalele și profilului lamelor de tăiere.

Figura 6.8 Tap.

Parametrii geometrici ai robinetului includ: unghiul de înclinare # 947;, care este luat de la 0º la 5º când prelucrarea fierului și a bronzului, din oțel moale și pentru # 947; vine la 15º; degajare # 945;, care variază de la 6 până la 12º; unghiul de teșire # 966;, care este determinat prin calcul, aceasta depinde de înălțimea de tăiere a firului și teșitură parțial lungimea selectată; unghiul conului invers # 966;, necesar pentru a preveni înțepenirea robinetului în VALORIFICAT; reducere diametru este dat 0,05 ÷ 0,1 mm pe 100 mm lungime robinetului; unghiul de înclinare a lamei de tăiere # 955; ascuțire teșire pe lungimea direcția înainte robinet cip de deplasare a sculei; valoare # 955; Este luată în intervalul de la 7 la 10º.