Dispozitivul a bujiei

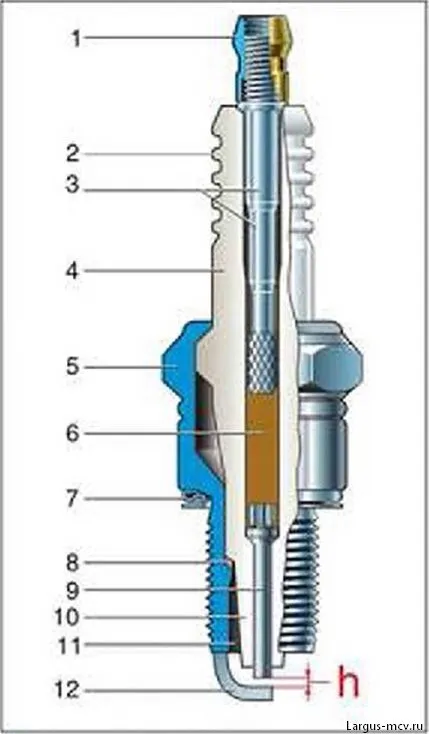

În ciuda diversității de modele, orice plug cu aprindere prin scânteie (fig.9) cuprinde un izolator ceramic 8, carcasa de metal, electrozi și capul sondei pentru conectarea la conductorul de înaltă tensiune.

Un electrod centru montat într-un izolator de canal având un diametru variabil. cap de electrod se sprijină pe suprafața conică a canalului izolant, la trecerea de la un diametru mai mare la mai mic. Partea de lucru a electrodului centru de protrudes 1.0-5.0 mm din izolator. Fixarea electrodului în izolator de canal și etanșarea acestui compus a fost efectuat folosind steklogermetika. Este un amestec special de sticlă industriale și pulbere de metal. Sticla trebuie să aibă un coeficient de coeficient de dilatare termică identică cu cea din ceramica. În acest caz, dopul de etanșare este distrus atunci când se schimbă temperatura în timpul funcționării. a fost adăugat în sticlă mogalla Pulbere (mod sau plumb) pentru a conferi conductivitate electrică.

Ansamblu miez (asamblare izolator cu un electrod tijă centrală și un contact) se efectuează în următoarea ordine. Electrodul este montat în izolator de canal și steklogermetik top pulbere turnat sau plasat în formă th unei tablete. Apoi, izolatorul canal montat capul sondei. Înainte de a apăsa steklogermetik ocupă un volum mai mare decât după această operație, iar PIN-ul de contact nu poate intra pe deplin în canalul izolator, este de aproximativ o treime din lungimea de mai sus izolatorul protrudes. Preforma este încălzit la o temperatură de 700-900 „C și cu o forță de câteva zeci de tijă kg pini administrată aproximativ steklogermetik înmuiate sub influența temperaturii. Astfel, se varsa in golurile dintre izolator de canal, un cap de electrod central și capul sondei. După steklogermetik răcire se întărește și în siguranță fixat cele două părți în izolator de canal între vârful electrodului și capul de contact este format de etanșare înălțime mufă 1.5-7.0 mm, un izolator suprapusă canalul complet prin blow-

Dacă este necesar, electrodul central încorporate într-un circuit cu rezistență electrică pentru suprimarea rezistiv interferențe electromagnetice steklogermetik utilizate. După răcire, dopul de etanșare devine necesară valoarea rezistenței electrice.

Miezul montat în corpul fișei, astfel încât să intre în contact cu suprafața conică cu suprafața corespunzătoare a carcasei. Între aceste două suprafețe de etanșare montate „șaibă -teplootvodyaschuyu (cupru sau oțel).

miez de fixare a corpului de rulare purtată pe izolatorul umăr brâu. Sigilarea compus izolator conform - corpul carcasă este realizată prin precipitare în stare încălzită (termoosadkoy).

Masele electrodului lateral „secțiune transversală dreptunghiulară sudată la capătul carcasei și sunt îndoite spre centru. Pe capacul carcasa rezemat cu o suprafață plană de susținere montat inel de etanșare pentru etanșarea compus lumânare - motor.

Porțiunea filetată a tijei de contact piuliță de contact, dacă este necesar un design de înaltă tensiune conductor montat vârf. În unele lumânări pini coadă are un cap filetat, ea imediat ștampilează în forma piulițelor de contact.

Pentru a asigura continuitatea ceea ce a dus izolator trebuie să aibă rezistența dielectrică necesară chiar și la temperaturi înalte. Tensiunea aplicată la izolator în timpul funcționării motorului, aceeași tensiune defalcare a eclator. Această tensiune crește odată cu creșterea presiunii și valoarea gap și scade odată cu creșterea temperaturii. La motoarele clasice cu sistem de aprindere prin scânteie este utilizat cu un eclator de 0.5-0,7 mm. Valoarea maximă a tensiunii de defalcare în aceste condiții, nu depășește 12-15 kV (valoare de vârf). La motoarele cu aprindere prin sisteme electronice de montare eclator este de 0,8-1,0 mm. În timpul funcționării, aceasta poate crește la 1,3-1,5 mm (ambele sisteme). Astfel, tensiunea defalcare poate fi de până la 20-25 kV.

Design izolator este relativ simplu - un cilindru cu o gaură axială pentru electrodul central.

în porțiunea mijlocie a izolatorului are o îngroșare, numită -poyasok- pentru conexiunea cu carcasa. Sub brâu aranjate porțiune cilindrică mai subțire - care trece -dultse- în con de căldură. La trecerea de la conul dulcitol căldură suprafața conică situată proiectată să fie poziționat între izolator și garnitura de etanșare carcasă conductoare de căldură. Deasupra brâul este „cap“, iar la trecerea de la centura de la cap se află sub coajă șirag de mărgele de umăr de rulare în timpul lumânări de asamblare.

Acceptabil, luând în considerare factorul de siguranță, grosimea peretelui este determinată de rezistența dielectrică a materialului izolator. După standardele interne izolator trebuie să reziste la o tensiune de încercare de 18-22 kV (valoare actuală) este mai mare amplitudine de 1,4 ori lungimea capului izolator tensiune conturnare de suprafață se determină și se realizează în intervalul de la 15 la 35 mm. Majoritatea dopurilor de automobile scânteie, această valoare de aproximativ 25 mm. O creștere suplimentară este ineficientă și duce la scăderea rezistenței mecanice a izolatorului. Pentru a exclude posibilitatea producerii unei avarii electrice a suprafeței izolator capului este prevăzut cu caneluri inelare (bariere curente) și acoperite cu un strat special pentru a proteja de posibila contaminare.

Funcția de protecție de suprafață conturnare din camera de ardere efectuează con căldură. Această parte esențială a unui izolator rezista fără suprapunere pe tensiunea superficială menționată mai sus, la dimensiuni relativ mici.

Folosit inițial ca un material izolator de porțelan convențional. un astfel de izolator, dar slab rezista influenței termice și are o rezistență mecanică scăzută.

Cu o creștere a puterii motorului izolatori necesare mai fiabile. decât porțelan. Pentru o izolatori de mică perioadă lungă de timp utilizate. Cu toate acestea, atunci când se utilizează combustibili cu un plumb aditiv de mică distrus. Izolatori din nou a început să producă ceramică, dar nu din porțelan, și în special a ceramicii tehnice solide.

Cea mai comună și adecvată economic pentru producerea izolatorilor este tehnologia presare izostatică, când este preparată în prealabil componentelor produse granulelor de compoziția dorită și proprietățile fizice. Din peletele la presiune înaltă izolatori preforme comprimat, măcinat la dimensiunea dorită cu contracție în timpul arderii, iar apoi a tras o dată.

izolatori moderne ridicat de alumină ceramice structurale pe bază de oxid de aluminiu. Astfel de produse ceramice care conțin aproximativ 95% oxid de aluminiu, capabil să reziste la temperaturi de până la 1600 „C și are o rezistență electrică și mecanică mare.

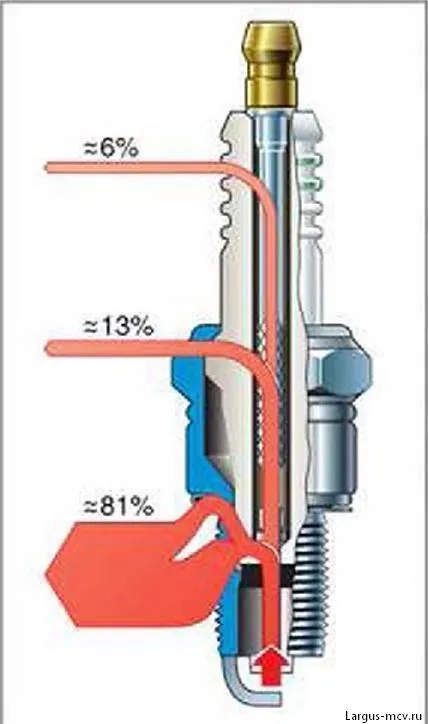

Avantajul major al ceramicii de alumină este că are o conductivitate termică ridicată. Acest lucru îmbunătățește semnificativ caracteristicile termice ale lumânării, deoarece izolatorul se extinde prin fluxul principal al agentului termic furnizat bujiei prin conul de căldură și un centru de electrod (Fig. 10).

Carcasă metalică pentru scânteii la motor și asigură un compus de etanșare cu un izolator. La sfârșitul lui electrod lateral este sudat și în modele cu o carcasă eclator inelară se realizează funcția de „masă“ electrodului.

Carcasa este realizată prin ștanțare sau transformarea construcției de oțeluri cu emisii reduse de carbon.

în interiorul carcasei există o proeminență inelară, cu o suprafață conică. care susține izolator. Pe partea cilindrică a carcasei este format canelură circulară, așa-numitul termoosadochnaya uluc. În procesul de asamblare a gulerului superior scânteii pe carcasa zavaltsovyvayut izolator bandă. Apoi este încălzit și supărat într-o presă, în care termoosadochnaya uluc suferă o deformare plastică, și o carcasă înconjoară strâns izolator. Ca urmare, termoosadki organism este sub stres, oferind scurgeri scânteie pentru viață.

Fig. 10. Fluxurile de căldură în lumânări închisoare

După cum sa menționat mai sus, pentru a îmbunătăți eficiența electrozii de aprindere prin scânteie trebuie să fie cât mai subțire și lung, iar eclator trebuie să aibă valoarea maximă. Pe de altă parte, pentru a asigura durabilitatea electrozilor trebuie să fie destul de masiv.

Prin urmare, în funcție de cerințele de putere, economia de combustibil și motoare de toxicitate, pe de o parte, precum și cerințele privind durabilitatea scânteii pe de altă parte, pentru fiecare tip de motor dezvoltat design-electrod.

Apariția electrozilor bimetalice a permis într-o anumită măsură, pentru a rezolva această problemă, deoarece acest electrod are o conductivitate termică suficientă. Spre deosebire de convenționale „monometalice“ are o temperatură mai scăzută și, respectiv, o viață mai lungă în condiții de funcționare a motorului. În cazurile în care este necesar pentru a crește gradul de utilizare a resurselor doi electrozi „massy- (Figura 11). În producția străină la lumina lumânărilor în acest scop utilizarea a trei sau chiar patru electrozi. Industria internă produce lumânări, cu atât de mulți electrozi pentru numai motoare de avioane și gaze industriale . trebuie remarcat faptul că, întrucât numărul de electrozi se reduce rezistența la murdărire și curățarea dificilă a nămolului.

Pentru un material al electrozilor satisface următoarele cerințe de coroziune ridicată și rezistență la eroziune: rezistență scalarea și rezistență la căldură: conductivitate termică ridicată; ductilitate suficientă pentru stantare. Costul materialului nu ar trebui să fie ridicat cel mai utilizat pe scară largă în industria internă pentru fabricarea bujiilor electrod centrale obținute aliaje rezistente la căldură din fier-hromtitan, nikelhrom-fier și nikelhrom cu diverse dopants

Fig. 11. A26DV-1 lumânare cu doi electrozi laterali „massy-

electrod lateral „sol“ ar trebui să aibă o rezistență ridicată la căldură și rezistență la coroziune. Ar trebui să aibă o bună sudabilitate cu oțelul structural convențional din care este produsă organism, astfel încât utilizarea de aliaj de nichel - mangan (de exemplu, NMC-5.). electrod lateral ar trebui să aibă ductilitate bună pentru a permite ajustarea unui eclator.

Pentru a reduce influența călire la terminarea electrozilor spark pentru a opera electrozii canelura din electrod sunt masele funcționare prin găuri. Uneori electrodul lateral este separat în două părți, conversie singur electrod în două scânteie electrod.

Spark de descărcare este o sursă de EMI, inclusiv recepția radio. Pentru a le suprima între electrodul central și rezistența capului de contact montat având o temperatură de 25 ± 10 „, cu o rezistență electrică de la 4 la 13k0m. În operațiunea este permisă schimbarea valorii rezistenței în intervalul de 2-50 ohmi după expunerea la o temperatură de la -40 la 300 „C și impulsuri de înaltă tensiune.

pierderi Chiar mici de energie de aprindere duce la o slăbire a scântei, cu toate consecințele neplăcute: .. deteriorarea Electromotor de mers în gol instabil, pierderea de putere a motorului, consumul de combustibil, creșterea emisiilor de gaze de eșapament, etc. În cazul în care suprafața de izolator este acoperit cu funingine, murdărie sau pur și simplu de umiditate, „la sol“ scurgeri de curent. Se găsește în întuneric sub forma unei descărcări corona pe suprafața izolatorului. Scurgere suprafeței murdare a conului izolator termic în camera de ardere poate duce la o negare a scânteilor. Metoda cea mai radicală de creștere a rigidității dielectrice este configurată între corp și cap de contact scânteii suplimentar manșonul izolator ceramic. Astfel, scânteia devine dublă protecție împotriva scurgerilor de curent „la masă“.

Această tehnică Roshen este brevetat și implementat în țara noastră, CJSC „Avtokoninvest“ (București).

Fig. 12. Bujia antecameră

Diferite variante ale aparatului lumânare în care o cameră de lucru este format ca o antecameră. Acestea sunt utilizate pentru a îmbunătăți arderea amestecului de lucru. Antecamera, scânteie scânteie sport similare motoare, în cazul în care electrozii de protecție împotriva supraîncălzirii instalate adânc în interiorul carcasei camerei de lucru augmentată. Diferența constă în faptul. gaura. care leagă camera de lucru (anticamera) din cilindrul motorului, fac formă specială. Când amestecul proaspăt comprimat curge în camera precombustie, evacuarea scânteie se produce în curgerea turbionară, iar formarea camera principală de aprindere devine intensă. Aceasta asigură răspândirea rapidă a flăcării în antecameră. Presiunea crește rapid și emite o torță flacără, care pătrunde în camera de ardere a motorului și intensificatorul aprindere chiar amestec foarte slabă.

Când overflow gazele de ardere din antecameră în cilindrul motorului, în legătură cu agitarea amestecului combustibil este accelerată și devine un proces de ardere mai eficient. Acest lucru. la rândul său, poate duce la o îmbunătățire a indicatorilor ce caracterizează eficiența consumului de combustibil și a emisiilor.

Dezavantajele antecameră scânteie constau în faptul că mare efect de stingere a electrozilor, și rezistența la formarea de funingine este mică. Ventilația antecameră dificilă și amestecul combustibil aici cuprinde o cantitate mai mare de gaze reziduale. Când overflow gazele de ardere din antecameră la cilindru creând pierderi termice suplimentare. Una dintre opțiunile antecameră bujiei este prezentată în Fig. 12.