Criterii de performanță și detalii de calcul

Principalele criterii de eficiență și de calcul detalii

Sub Sarcini, „piese de mașini“

Criterii de performanță: rezistență, tenacitate, rezistenta la uzura, rezistenta la caldura, rezistenta la vibratii.

Alegerea criteriilor de calcul din cauza naturii fracturii (modul de defectare), tipice pentru acest lucru sau că detaliile produsului. Astfel, pentru șuruburi de fixare operabilitate criteriu principal este puterea, pentru axurile - rezistenta la uzura, ax - rigiditate.

Cel mai important criteriu de performanță este puterea. și anume Detalii capacitatea de a rezista fracturii sau poate provoca o deformare plastică inacceptabilă în cazul sarcinilor aplicate pe acesta. Acesta este un criteriu absolut. El trebuie să îndeplinească toate detaliile.

Bazele calculelor de rezistență predate în cursul „Rezistenta materialelor“. Cursul „Organe de mașini“ metode comune de calcul al rezistenței este considerată în anexa la detaliile specifice și să le dea o formă de calcule de inginerie. În practică, calculele de rezistență aplicate la tensiuni nominale ale factorilor de siguranță sau uptime de probabilitate.

Calculele pe Voltage Rating

Calculele efectuate la tensiuni nominale ca preselecția pentru dimensiunile principale (pentru proiectarea calcule). Astfel utilizați nominală de funcționare (σ, τ) și ([σ], [τ]) tensiune permisă pentru a îndeplini condițiile de:

- stres normal: σ ≤ [σ]

- forfecare: τ ≤ [τ]

Aceste calcule sunt mai ușor și convenabil pentru construirea lecții învățate prin acumularea de tensiuni de date în modele dovedite de lucru în condiții apropiate sau similare. Cele mai utile astfel de date pentru mașini de producție în masă, experiența de exploatare, care este mare.

coeficienți de siguranță Calculele

Spre deosebire de calculul tensiunilor nominale sunt luate în considerare într-o formă explicită a factorilor individuali care afectează rezistența: concentrare stres, diferența de mărime a pieselor și prototipurilor prezența întăriturilor, și, prin urmare, mai precis. Cu toate acestea, aceste calcule sunt stocate convenție, deoarece factorul de siguranță este calculat pentru anumite caracteristici ale materialelor convenționale și a valorilor de încărcare.

Calcularea probabilității de funcționare fără defecțiuni

Structurile responsabile pentru efectuarea de calcule de probabilitate uptime. Pentru o aplicare largă a acestei metode necesită o acumulare statistică fiabilă a materialului pe curentul de sarcină și caracteristicile fizico-mecanice ale materialelor.

Important în calculul rezistenței este identificarea corectă a sarcinilor reale de funcționare.

Sarcina care acționează asupra pieselor și a produselor

Load, determinarea stării componentelor de stres pot fi împărțite în fixe și variabile în timp. loturile permanente: gravitație (în mașinile de transport și de ridicare transportoare). lichid sub presiune sau gaz de strângere inițială filetate articulațiilor, plastic forțe de deformare nituri.

Principalele caracteristici mecanice ale materialelor (randament rezistența ReH. Rezistența la tracțiune Rm), măsurat la stres constant.

Variabilitatea din cauza modificărilor periodice în tensiuni de încărcare și de sarcină, respectiv. Durata unei perioade se numește ciclul de încărcare și notată T. Incarcarea cu una maximă și una minimă în aceeași perioadă, la un ciclu de parametri constanți numit încărcare regulată.

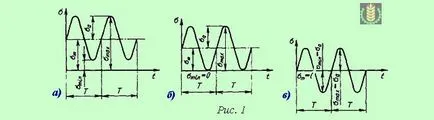

parte caracteristică este un ciclu de stres tensiune - un set de valori succesive de tensiune peste o perioadă de schimbări în încărcarea regulată. Ciclul de tensiune (Fig. 1), se caracterizează printr-o σmax maximă. minim σmin și tensiuni medii Ohm, amplitudinea σa stresului, perioada T. Coeficientul de asimetrie R:

Principalele cicluri de stres (Fig. 1). și - (Asimetric șuruburi de fixare, arcuri). b - otnulevoy (unelte de dinți). în - (arbori axa, rotative) simetrice.

Distrugerea pieselor mașinii, o lungă perioadă de timp supusă variabilelor de acțiune se produce stres la tensiuni mult mai mici decât rezistența la tracțiune sau a limitei de curgere.

Sub acțiunea tensiunilor cu schimbări ireversibile ale proprietăților fizice și mecanice ale materialului alternativ - daunele la oboseală (formarea microfisurilor, dezvoltarea și degradarea lor a materialului). Procesul se numește acumularea de daune oboseala.

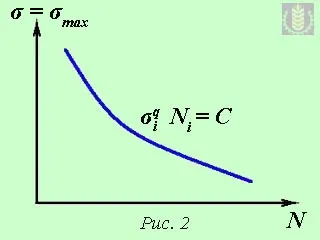

Numărul de cicluri de stres, piese in varsta de stresate la rupere prin oboseală, se numește durabilitate ciclică. care pot fi estimate cu ajutorul curbelor de oboseala.

Curbele de oboseala obținute experimental prin stabilirea unor valori diferite ale probelor test de stres σ = σmax (Fig. 2) și determinarea numărului de cicluri N, în cazul în care există distrugerea lor. Curbele de oboseala descrie funcția exponențială:

unde: C - constantă, care corespunde condițiilor experimentului.

Caracteristicile criterii de performanță

Duritate - detalii cu privire la capacitatea de a rezista schimbărilor în forma și dimensiunea sarcinii. Rolul acestui criteriu de performanță este crescută datorită faptului că caracteristicile de rezistență ale materialelor (de exemplu, oțel) este în continuă îmbunătățire, reducând astfel dimensiunile pieselor și caracteristicile elastice (modulul de elasticitate) nu sunt modificate. Astfel, rezistența la tracțiune Rm oțel aliat, în ultimii 50 de ani au crescut de la 500 la 1.500 MPa la o valoare constantă a modulului de elasticitate E = 2,1 x May 10 MPa.

Calculele practice privind rigiditatea se realizează sub forma unor deformații elastice limitate în limitele permise pentru condițiile de funcționare specifice.

Rafinamentul calculelor de rezistență și rigiditate a pieselor folosesc diferite metode de rezolvare a problemelor de elasticitate, în special metoda elementului finit (FEM). Această metodă este implementată pe un calculator cu o memorie de mare și de mare viteză.

Rezistența la uzură - proprietatea materialului de a rezista la uzură. Sub uzura se referă la procesul de distrugere din cauza frecării și separarea materialului de pe o suprafață solidă, care se manifestă în schimbarea treptată în dimensiune sau formă.

Rezistența la uzură depinde de proprietățile fizico-mecanice ale materialului, de tratament termic și de suprafață Valorile rugozității presiunii sau presiunea de contact, viteza, prezența lubrifiantului, modul de operare, etc. glisante

Amortizarea - uzura rezultate. Uzura împerechere alterează caracterul crește distanțele în articulații mobile, cauzând zgomot, reduce grosimea acoperirii, reduce rezistența pieselor. Uzură poate fi redusă, dacă împărțiți părțile de frecare ale lubrifiant. Lagărele de alunecare folosind calcule hidrodinamice determină grosimea necesară a stratului de ulei. Pentru o piese relativ mișcare lentă (instrumente de ghidare, fuse) folosind un contact hidrostatice: ulei în zona de interacțiune este alimentat sub presiune.

Metoda universală și universal acceptată de calcul să poarte nr. În cele mai multe cazuri, calculul se efectuează sub formă de restricții a presiunii p la punctele de contact existente:

Investigarea interacțiunii de contact a solidelor în timpul deplasării lor relativă este angajat într-o nouă știință Tribotechnics.

Rezistența la căldură - capacitatea structurii să funcționeze într-o temperatură predeterminată pentru o durată de viață predeterminată.

Piese de încălzire în timpul funcționării mașinii rezultate din:

- Reducerea caracteristicilor mecanice ale materialului și apariția deformării plastice - fluaj. Părți din oțel care funcționează la temperaturi sub 300 ° C Creep nu contează.

- lacunele de reducere în porțiunile de conjugare și mobile, ca o consecință, apucând, sechestrarea bruiere.

- Reduce vâscozitatea uleiului și capacitatea portantă a filmelor de ulei. Cu creșterea temperaturii, vâscozitatea uleiului mineral al uleiului scade parabolei cubi - foarte brusc.

Pentru a se asigura că modul de căldură se efectuează calcule termice (calcule și unelte de pescuit val de melc, lagăre de alunecare). În acest caz, constituie ecuația de bilanț termic (generarea de căldură pe unitatea de timp echivalează de transfer de căldură) și se determină temperatura medie constantă în timpul funcționării mașinii. Pentru a crește căldura aripioarele de transfer asigură o răcire, răcire forțată sau crește dimensiunea carcasei.

Vibrație - proiectare capacitatea de a funcționa în intervalul de moduri suficient de departe de rezonanță.

Vibrațiile reduce calitatea mașinilor, creșterea zgomotului, provoca tensiuni suplimentare în detalii. vibrații de rezonanță deosebit de periculoase.

În legătură cu creșterea vitezei autoturisme crește riscul de vibrații. Prin urmare, calculele de vibrații devin din ce în ce mai importante.

Variația periodică a forțelor externe în mașini cu piston sau forțe din piesele rotative dezechilibrate, din cauza unor greșeli de fabricație vibrații forțate. În cazul în care frecvența de coincidență sau multiplicitatea forțată se observă vibrații și frecvențe naturale ale fenomenului de rezonanță.

La rezonanță, amplitudinea de oscilație atinge valori ridicate - este distrus. Puteți lucra în zonele de pre- sau post-rezonanță. Du-te prin zona de rezonanță ar trebui să fie puse în aplicare rapid.

Calculele efectuate pentru vibrația mașinii în ansamblu. Acestea sunt reduse la determinarea frecvențelor naturale ale sistemului mecanic și să asigure nepotriviri acestora cu o frecventa de vibratii fortate.

Un dispozitiv pentru reducerea vibrațiilor includ volanți, elemente elastice de amortizare și amortizoare de disipare a energiei de vibrație.