Bilet № 21

1. Intrebare de sudare metale neferoase (cupru și aliajele sale, aluminiu, titan).

Metalele tehnice neferoase includ cuprul și aliajele sale - alama, bronz, aluminiu și aliajele sale, titan.

facilitate de sudura din metale feroase se datorează proprietăților lor:

1. Punctul de topire este scăzut, astfel încât este ușor să se obțină un metal supraîncălzirea, care poate duce la formarea de pori și schimbarea compoziției aliajului.

2. Metoda oxidat pentru a forma un oxid refractar complică procesul de sudare, reduce proprietățile fizice și mecanice ale sudurii.

3. Creșterea capacității de metal topit pentru a absorbi gaze (oxigen, azot, hidrogen) conduce la sudarea porozitate.

4. O capacitate mare de căldură și conductivitate termică ridicată necesită modul de preparare a crescut termic și preîncălzirea produsului înainte de sudare.

5. relativ mari coeficienții de dilatare a piesei turnate și turnare contracție pot determina tensiuni interne, deformare, fisură în metalul de sudură și zona afectată de căldură.

6. Scăderea bruscă a rezistenței mecanice și creșterea metalelor friabilității în timpul încălzirii poate provoca produse neașteptate de degradare.

La sudarea este necesar să se ia în considerare proprietățile fiecăruia dintre metale.

Sudarea cuprului și a aliajelor sale. sudura caracteristică cupru este după cum urmează.

1. Cuprul are o conductivitate termică ridicată, fluiditate ridicată, capacitatea de a oxida când este încălzit, mai ales în stare topită.

2. cupru Sudura este dependentă în mare măsură de prezența diferitelor impurități metalice de bismut, arsenic, plumb și antimoniu.

Ele sunt practic insolubile în cupru ci so formeze compuși chimici fuzibili care sunt situate de-a lungul limitei grăunților slăbirea legăturile interatomice.

cupru pur are cea mai bună sudabilitate.

3. fluiditate sporită a cuprului face dificilă sudarea la poziții spațiale diferite, cu excepția de jos.

4. Hidrogenul în prezența oxigenului are un efect advers asupra proprietăților de aramă. Cuprul topit este oxidat pentru a forma oxid cupros Cu2 O care absoarbe ușor hidrogen și carbon oxid (Cu2 O = 2H + H2O + 2Cu). La răcire ecranul de metal sunt bule de vapori de apă și dioxid de carbon, care nu se dizolvă în cupru alocate. Aceste gaze, extinderea, creează o mare presiuni interne și duc la formarea de fisuri locale. Acest fenomen se numește boala de hidrogen din cupru.

Pentru a preveni boala ar trebui să reducă cantitatea de hidrogen în zona de sudură, electrozi calcinate, fluxuri, gaze de protecție utilizate.

5. Atunci când electrozii de sudură din cupru acoperite cu cupru fără preîncălzire poate provoca fisurare la cald.

6. La sudarea cu încălzire, creând o stare de răcire lentă, cu abur, în cele mai multe cazuri, înainte de solidificare metalică se extinde în exterior, dar o mică parte din aburul rămâne între stratul de sudură zgură și suprafața de sudură metalică.

Ca urmare, suprafața metalică de sudură devine neuniformă după dezgurificare. Acest lucru poate fi evitat cu o răcire foarte lentă a sudurii.

Tipuri de cupru de sudare:

• sudarea cu electrod de carbon cu arc (neconsumabil);

• sudarea cu arc cu electrod consumabil;

• Automate de sudare cu arc scufundat;

• manual argon sudare cu arc electric cu electrod de wolfram (sudare TIG în gaze protectoare);

• sudare cu gaz.

Să considerăm aceste tipuri de sudura.

sudarea cu arc electric a unui electrod de carbon (neconsumabil). Folosit pentru produse malootvetstvennyh. Atunci când se utilizează grosimea electrozilor de carbon din cupru și 15 mm, cu grosimi mari - grafit.

În ambele cazuri, materialul de umplutură este realizat din bare de cupru mărcilor M1 și BrOF6,5-0,15.

Pentru a proteja cuprul de oxidare și de a îmbunătăți sudarea de proces utilizate fluxuri care sunt aplicate la cusătura de sudură și tije de tranșare. Flux - borax calcinată.

Materialul de umplutură este cufundat în baie, și menținută la 30 ° la produs la o distanță de 5-6 mm de la suprafața băii. Electrodul este menținut la un unghi de 75 ° față de produs.

Foi cu o grosime de până la 4 mm sunt sudate cu margini cu flanșe fără metal de adaos. Cu o grosime de 5 mm a fost sudată Groove la un unghi de 60-90 °.

Asamblarea de sudură trebuie să asigure distanțele minime (0,5 mm), pentru a împiedica scurgerea metalului topit de sudură.

Se recomandă utilizarea unei garnituri de grafit, azbest, ceramică.

Sudarea este realizată cu polaritate drept curent.

Viteza de sudare este destul de mare și, dacă este posibil - într-o singură trecere.

Pentru electrod Ø 4. 6 mm când grosimea metalului până la 4 mm amperaj 140-320 Un electrod Ø 4 mm amperaj 350-500 A.

După sudarea foi subțiri prokovyvayutsya rece și groasă (5-20 mm) - la o temperatură de 200-400 °. Încălzirea la o temperatură ridicată nu este recomandată, deoarece cuprul devine fragil.

sudare cu arc electric cu electrod consumabil (metal). preparare Edge și prelucrarea cusătura este realizată în același mod ca și la sudarea cu electrod de carbon.

Cu o grosime de 5-10 mm din metal preîncălzirii necesară la o temperatură de 250-300 ° C și X-articulare.

electrozi metalici din mărci de cupru Ml și M2, numite „Komsomoletz 100“. Electrozi Ø 3 mm, sunt rar folosite din cauza rezistenței mecanice reduse.

Electrozi de brand de plante ET baltică cu o tijă de bronz Br.KMts3-1. Sudarea sunt la fel de scurt arc.

Electrozi de mare ANZ 1 și 2 furnizează Anz-sudare fără preîncălzire grosime de cupru pana la 15mm.

Utilizarea de polaritate inversă curent DC. arc maxim scurt, din moment ce arc conduce la o creștere a împrăștierii și reduce proprietățile mecanice ale sudurii.

mișcări oscilatorii sunt absente. Intensitatea curentului este determinat prin formula I = 50de.

manuală cu arc argon sudare cu electrod de wolfram (sudare TIG în gaze protectoare). Rularea carbon sau electrod de wolfram la polaritate constantă drept curent.

gaz protector - argon, heliu.

sârmă Filler Ml sau mărci Br.KMts3-1.

Când grosimea de metal mai mare de 4 mm, sunt sudate cu preîncălzire.

Automată sudare cu arc imersat. Produse mărcile submerse OSC-45, AN-348 A, AN-20. 1,6-4 mm sârmă diametru Ml sau mărci Br.KMts3-1.

sudare cu gaz. Flame necesită o putere mai mare. Pentru foi de putere de până la 10 mm grosime flacără de 150 dm3 / h la 1 mm grosime material, și peste 10 mm - 200 dm3 / h.

Pentru a reduce îndepărtarea căldurii foaie de acoperire produs de azbest.

Flame utilizare strict normale. Excesul de acetilenă determină formarea de pori și fisuri, iar excesul de oxigen conduce la oxidarea metalului sudat.

Încălzirea și topirea zonei de reducere este realizată din cupru.

Arzătorul Slope - 80-90 °. Sudarea plumb rapid, fără întrerupere, într-o singură trecere.

sârmă de umplere - cupru pur sau dezoxidant cupru.

Diametrul firului de 1,5 până la 8 mm, în funcție de grosimea stratului de metal.

In timpul procesului de sudare capătul încălzit al tijei de umplere muiată periodic în flux, astfel încât acesta este transferat în baia de metal topit.

Pentru structura de metal fin cereale prokovyvayut: până la o grosime de 5 mm - în stare rece; în gros - fierbinte (200-300 °). După producerea de recoacere la temperaturi de până la 550 ° C și se răcește în apă. Cusătura este o mai maleabil.

Sudură din alamă. Alama - este un aliaj de cupru și zinc. Sudate prin aceleași metode ca și cupru.

Dificultatea principală în sudarea alamă asociată cu fierbere intensivă și evaporarea vaporilor de zinc în aerul care formează oxizi toxici.

Când sudare cu arc electric este utilizat tije de sudură din alamă LMts58-2 și flux de zgură sol boric sau borax.

La sudarea automată cu sârmă de cupru a Ml și a fluxului sau AN-348A-45 OSC.

Când sudarea cu gaz cu flacără normală alocate vapori de zinc rezultat cusătura se obține poros. De aceea, flacăra se oxidative aplicată. Excesul de oxigen oxidează zincul și formează baia de sudare în pelicula de oxid de suprafață protejează metalul topit de oxidare în continuare.

sudură din bronz. Se numește aliaj de bronz de cupru cu oricare altele decât zinc metale. Sudate precum și cupru.

Sudarea aluminiului și a aliajelor sale. Aluminiu are o densitate scăzută, conductivitate termică ridicată și electrice. Cele mai utilizate aliaje de aluminiu obținute cu Amts mangan.

Suprafața aluminiului și a aliajelor sale acoperite cu o topire refractar-oxid la o temperatură de 2050 ° C Acest film este foarte dificil de fuziune a metalelor de bază și de adaos. De aceea, marginile sudate trebuie să fie bine curățate prin mijloace mecanice sau chimice de multe ori.

Tipuri de sudura la fel ca și cea a cuprului, dar tije utilizate cu sudura aluminiu substrat de sârmă și o bază de aluminiu (SvA97, SvAMts).

sudare cu gaz se face un fel de flacără normală stânga.

Sudarea aliajelor de titan. Titanul este rezistent la coroziune. Titanium este mai activ decât aluminiul pentru absorbția oxigenului, azot, hidrogen, în procesul de încălzire. Prin urmare, sudarea de titan necesită o protecție tehnică specială împotriva acestor gaze. Această protecție este realizată prin sudură cu arc electric sub gaz inert si folosind fondant pastelor care sunt anoxie.

sudarea cu arc de titan și aliajele sale acoperite, electrozi de carbon și flacăra gazului nu se aplică. Aceste tipuri de sudură nu pot furniza îmbinări sudate de calitate înaltă datorită activității prea ridicate de titan la oxigen, azot și hidrogen.

Întrebarea 2: Sudare semi-automata (programare, clasificare, dispozitiv, cerințele de siguranță).

Informații generale și clasificarea sudare semiautomată. La sudarea mecanizată folosind mașini speciale de sudură, care asigură alimentarea mecanizată de sarma de sudura si o deplasare arc a lungul axei de sudură este realizată manual. Astfel de dispozitive sunt numite sudare semiautomată arc.

Semiautomata clasificate în funcție de diverse criterii:

• pentru o metodă de protejare a zonelor de sudare - sudare imersat, arc deschis de gaz protector;

• metoda de reglementare a arcului - cea mai mare parte utilizat cu auto-reglare semi-automata a arcului;

• Tipul de sârmă folosit - solide, pulberi, sau combinație;

• în conformitate cu procesul de alimentare a firului - împingerea, tragerea și tipul combinat;

• în design - cu alimentator fixe, mobile și portabile.

Pentru a produce sudura semiautomat, calculat pe curentul nominal al 150-600 A, diametrul firului de 0.8-3.5 mm la o viteză de avans 1,0-17,0 m / min.

Kit-ul este format de obicei din semi-automate:

• alimentator cu casete pentru sârma electrod;

• Cabinetul de control;

• capului de sudura;

• fire pentru sudare circuite de circuit și de control;

• Aparate de gaz.

Dispozitivul și ansamblurile de bază semiautomate. In cap de sudare sudare mecanizată adesea împărțit în două părți - alimentatorul și suport (sudură în gaze protectoare - arzător de sudură) interconectate printr-un furtun flexibil. Prin urmare, aceste dispozitive sunt numite uneori furtun.

Semiautomata poate combina avantajele de sudura automate cu versatilitatea și manevrabilitatea manual.

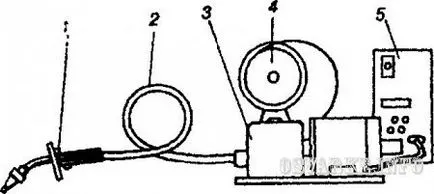

Diagrama semiautomat tipică prezentată în Fig. 54. Acesta este compus din componente: suportul 1, furtunul flexibil 2, mecanismul de alimentare a firului de sudura 3, caseta cu sârmă de sudură 4 și un dulap hardware sau de control dulap 5.

Elementul cel mai critic este alimentatorul semiautomat sârmă. numirea și aranjamentul Său aproximativ aceeași ca și cea a sudării capete masini de sudare cu arc electric. De obicei, acesta este format dintr-un motor electric, cutie de viteze și sistem de role de alimentare și de presiune. Mecanismul furnizează sârmă de sudură printr-un furtun flexibil în zona de sudură.

Fig. Schema 54. sudare cu arc semiautomată

Motoarele de acționare poate fi AC sau DC.

viteza de avans în primul caz, să modifice în trepte de viteze schimbătoare, a doua - continuă reglarea are loc prin modificarea vitezei motorului.

proiectare constructiva a alimentatorului depinde în mare măsură de scopul mașinii semiautomat. Sudarea semiautomat de diametru mare mecanism de alimentare cu sârmă este plasat pe un cărucior mobil și este situat într-o carcasă separată. La mașinile semiautomate cu sârmă diametru mic este instalat într-o cutie de transport și este situat direct pe corpul titularului.

Cel mai folosit tip semi-push. Mecanismul de alimentare alimentează firul prin împingerea-l printr-un furtun la arzător. aprovizionare durabilă în acest caz este posibil, cu suficientă rigiditate a firului electrodului.

In pull semiautomat feeder tip sau furaje role sunt aranjate în arzător. În acest caz, firul este tras prin furtun. Un astfel de sistem oferă o aprovizionare constantă de sârmă moale și fină.

Există semi-automate cu două sincronă acționarea mecanismului de alimentare, efectuate simultan împingerea și tragerea firului prin furtunul (tipul împingereîmpingere).

Furtun flexibil în mașini semiautomate pentru alimentarea cu sarma de sudura, curentul de sudare, gaz de protecție și, uneori, în apa de răcire a arzătorului. În acest scop, un fir de furtun folosit un design special.

Sudarea torțe destinate aprovizionării firului electrodului de sudură, gazul de curent și de protecție de sudură sau a fluxului, precum și pentru manipularea manuală și manipularea lor în procesul de sudare.

În acest caz, sudorul deține suportul în mână și mișcă-l de-a lungul cusătura. Purtarea suport de piese (sudură în gaze protectoare - arzatoare) sunt curent alimentarea duzelor și duza de gaz, realizate din cupru.

Când arc scufundat sudare pe un suport montat pe pâlnie de flux (Fig. 55).

În semi-automate servomotoare sunt folosite pentru a opera pe AC sau DC.

Fig. 55. Titularul sudare semiautomată arc imersat:

1 - vârf; 2 - bin flux; 3 - sarma de sudura; 4 - mânerul; 5 - Furtun

Menținerea sudare semiautomate arc. Pentru a asigura buna funcționare și continuă semi-automată precum și pentru eliminarea la timp a defectelor mici în timpul funcționării lor ar trebui să fie efectuate lucrări de întreținere.

Zilnic înainte de începerea lucrului:

• verificați starea vârful duzei de gaz și piesa bucală. Atunci când poluarea curata spray si vopsele, pentru a restabili un bun contact;

• Verificați poziția de montare a piesei pentru gură la cablul furtunului;

• verificați atașarea sudurii, cablul pistoletului la furtun, pentru a inspecta izolația conductorului;

• testarea funcționării blocajelor semi-automate de testare a alerga de pornire.

Cel puțin o dată pe lună:

• verificați starea rolelor de alimentare;

• Verificați nivelul uleiului din cutia de viteze de alimentare și umple din nou, dacă este necesar;

• curățat de canal murdărie acumulată pe care se alimentează firul electrodului.

3. Sarcină. Listă zonă cu flacără de gaz. Apelați ce zonă pentru a efectua lucrări de sudură. Justificați răspunsul.

Flacăra are trei zone distincte în mod clar: nucleul zonei de înlocuire a arzătorului.

Zona de reducere sunt de sudură, astfel încât acesta este, de asemenea, numit de muncă. Acest lucru se datorează faptului că această zonă are cea mai ridicată temperatură (3140 ° C), într-un punct de 3-6 mm de la capătul carotei.

Câștigați pe cunoștințele lor. Răspundeți la întrebările și plătit pentru asta!