Turnarea de forme unitare

Formele de angajare sunt obținute în timpul umplerii și compactarea compușilor de turnare (în flacoane la turnare flaskless, sol); forma obținută prin umplerea compușilor de turnare; matrite coajă și forme derivate ceara mo-delyam.

Formarea amestecurilor de etanșare. Prepararea formează amestecuri de etanșare formate din următoarele procese de bază - fabricarea kituri de model alimentar și turnarea tijelor amestecuri tijelor O fabricație care formează (prelucrare sau pârâu clorhidric), ambalate și amestecuri sigilate.

Pentru turnare nevoie de un model. În cazul în care părțile trebuie să fie prin-LARG găuri, adâncituri sau cavități, pentru educația lor au nevoie de tije, care sunt formate în casetele de bază. Modele și cutii de bază kituri de modele pentru piese turnate.

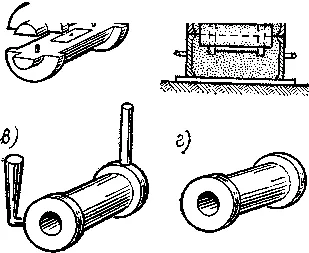

Fig. 111, iar modelul de lemn este prezentat pentru turnarea manșonului, care constă din două părți. În planul conectorului, o parte a modelului are spini, celălalt - sloturile corespunzătoare. Marks (protuberanțe pe modelul) în timpul de turnare formează un locaș pentru tijă de fixare. Fig. 111 prezintă o formă de undă b (secțiune) Se prepară fenomen la turnarea, Fig. 111,6 - turnare manșon în Fig. 111 g - tratate manșon.

Modele și cutii de bază pentru unitate și face producția la scară mică de lemn, dar pentru producția de masă - din aliaje de plastic sau aluminiu cu cupru. La fabricarea modelelor ia în considerare adaosul de prelucrare și contracție de turnare în timpul răcirii. cotele de mărime GOST pentru prelucrarea din fontă variază de la 2 la 20 mm, din oțel - 4-28 mm, în funcție de mărimea și tipul de turnare de fabricație. Contracția pentru diferite aliaje de turnare de la 1 la 2,5%; Unele aliaje cu scop special au o contracție mare, de exemplu, oțelul 110G13L (vezi p.. 119) are o contracție de 3,5%. Atunci când modelele izgo tovlenii sunt așa-numitele mi-psihiatru tramvaie, care sunt normale pe cantitatea de contracție.

Modelele vin într-o singură bucată și împărțită. Modelul Split, cu costuri de două, trei sau mai multe părți, și sunt utilizate în cazul în care condițiile de condițiile de proces de formare, nu se poate utiliza întregul model. Pentru a facilita degajarea formei model a suprafeței laterale a acestuia nu este perpendicular pe planul conectorului, iar formarea uklo-prefectura (0,5-3 °).

tije de producție produse de ambalare yaschi rod-ing. Fig. 112 prezintă o cutie de lemn de miez / Sr-zhen și 2 pentru manșoane turnate în acesta. Forming piese turnate trebuie să aibă mai multe baruri diferite și mai multe cutii de bază, respectiv-guvernamentale.

Molding și amestec de bază utilizat pentru producerea de forme unice. Amestecurile posedă ductilitate, rezistență, taxe-livostyu, rezistenta la foc, permeabilitatea la gaz.

Componenta principală a matriței și de miez nisipurile, determinarea inflamabilitatea lor este nisip de cuarț, post-indicații vor într-o stare naturală sau îmbogățit și care conține de la 90 până la 98,5% SiO2. Compoziția include, de asemenea, amestecuri de lianți (nisip de cuart, zircon, minereu de fier cromic, grafit), suflare - promovarea permeabilitatea la gaz și amestec maleabilitate (rumeguș, și de asemenea, mari, cu o granulație de 0,25 la 1 mm, nisip râu) componente.

Metalul turnat în formă umedă (pentru turnare umed) sau în pre-uscată în prealabil (turnare uscat). Rezistența formelor brute de turnare suficient de mare. cerințe stricte sunt Pred-amestecuri pentru turnarea oțelului, deoarece oțelul topit are o temperatură mai ridicată, dar la răcire dă o contracție mai mare.

Amestecurile moldable au fost separate pe o față, filer și uniform. Înfruntarea amestecul direct în contact cu UI-Thallus, ar trebui să se bucure pe deplin toate proprietățile enumerate mai sus; grosimea stratului depinde de mărimea și modelul de 20-50 mm. Se introduce amestecul utilizat pentru a forma restul ambalajului, acestea trebuie să fie durabile și respirabil. amestec unică a fost ambalat întreaga formă de turnare ma-pneurilor; acestea sunt supuse acelorași cerințe ca și în amestecuri cu care se confruntă.

Când se prepară amestecurile de formare în afară de material proaspăt utilizează un amestec de flip obținute la piese turnate shakeout terminat, după regenerarea sa. Un astfel de amestec care cuprinde în principal dioxid de siliciu, și este un substitut pentru cuarț.

A existat răspândită un amestec de sticlă Evreu-kim turnare rapidă, călite sub un curent de CO2; în alte amestecuri cu întărire lichid de sticlă nu este prin suflare CO2. și sub acțiunea întăritorului - producția de zgură ferocrom, co-introdus în amestecul a devenit.

Tijele sunt în condiții mai severe decât pereții matriței, în timpul turnării este aproape complet înconjurat de metalul topit, iar pentru dezasamblarea formularul trebuie să fie împroșcat cu ușurință, astfel q.s., necesar ca miezurile au fost suficient de puternic refractar, permeabil pentru gaz, maleabil și, în plus, nu aliaj prea solid, SOS și foc fragil.

In compozitia amestecului tulpina este separat într-un nisip argilos utilizat în fabricarea de tije mari pe schele, ulei de nisip (cu legarea de ulei de șist, stillage sulfurat alcool, turbă smoală), amestecat cu sticlă lichidă, cu rășini ter moreaktivnymi și altele.

Prepararea amestecurilor moldable proaspete și miez este co-uscarea componentelor, argilă măcinare, cărbune, cernere, amestecare, umezire și relaxare.

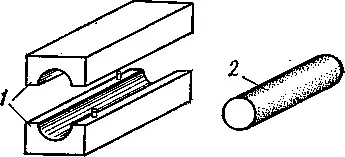

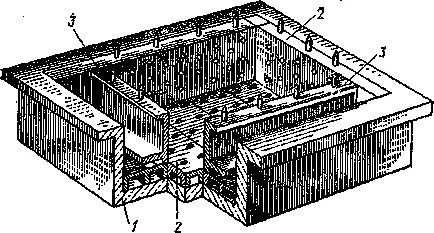

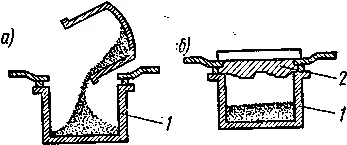

Formarea în flacoane din modele demontabile sau permanente, cu sau fără tije lor. Baloanele (fig. 113) - este cutii, format numai din pereții sunt realizate din aliaje de fier turnate, oțel sau aluminiu. Mai jos este un exemplu de fabricare a unei matrițe pentru turnarea bucșei, cazul formării modelului de bază divizat cu cele mai comune.

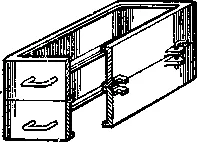

În plăcile de formare 1 (Fig. 114 și) setați jumătate modelul inferior 2 și vasul inferior 3. Ele dau amestec căptușeli cretate model este ea compactat, apoi balonul este umplut complet umplerea berbecul amestecului și înțepa orificii de evacuare a gazelor (Fig. 114, b ). Aceasta completează formarea jumătății inferioare a matriței.

În continuare, jumătatea inferioară matriței este inversat, plăcile de turnare îndepărtate și formele de secțiune de suprafață presărat nisip mici dezbrăcat-ing. În a doua supra-turnat jumătate a modelului suprapusă jumătatea din 4 (Fig. 114), a pus un balon superioară și fixa poziția. Cu scopul de a forma poarta (pentru metalul de turnare) și ridicarea (gaz de ieșire în timpul turnării, cât și pentru con trol închidere turnare, mici piese turnate fără make ascendentă) să stabilească modele separate 5 și 6 (Figura 114 g.). La umplerea COPE găurilor finisate și penelor de evacuare a gazelor, „în partea de sus a modelului 5 se taie o cavitate pentru cupa sprue este îndepărtată model de poarta și ridicare, scoateți jumătatea superioară a matriței este inversat, tăiat canalul alergător pentru forma terminal și îndepărtat modelul jumătăți. Atunci când se formează prin după uscare, se formeaza trimise sub formă uscată prin cuptor de fontă acoperită în interiorul matriței de spălare care conține grafit ;. pentru piese turnate din oțel aplică vopseaua care conține pulberea de nisip de siliciu sau zircon. Dacă umplutura este făcută în formă umedă, cavitatea de cărbune ei sol pripylivayut sau grafit (anti-stick). Semnele jumătățile inferioare ale setului matriței bolțul 7 (fig. 114, etc.), atunci când formularul este colectat și gata pentru a umple. turnare, opțional, cu manșonul tocat runner 8 și 9 din cei care se trezesc este prezentat în Fig. 114, e.

În plus față de formarea în baloane, într-o singură prima producție nyayut turnare manuală în sol după model și șabloane, uneori balon.

Tijele sunt fabricate cutii de bază umplutura de bază de nisip. Canalele pentru evacuarea gazelor din tije drepte sau pre-prick Duszniki pune oțel pro die directă, care se îndepărtează după imprimare. Pentru formarea canalelor în curbele Tijele sunt fitile parafinice, a rupt-vlyayuschimisya în timpul uscării. Pentru tijele de armare la prova lor movke montate într-un cadru realizat din fontă sau cadru de sârmă TION. Amestecuri de bază cu apa de sticla sunt vindecate ca materiale de turnare. Tijele sunt realizate cu rășini termoreactive în cutii de metal, care sunt apoi rășină poli-merizatsii este încălzit la o temperatură de 250-280 ° C, rezultatele cărora rod-Tate devine rezistență ridicată.

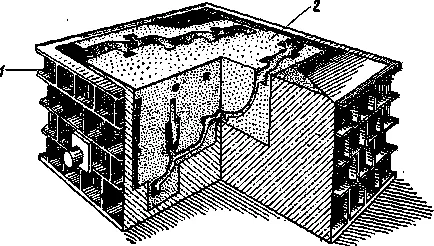

Cu cutii de masă de bază de umplere de producție a făcut mașini de înaltă performanță peskoduvnymi. Amestecul de bază este alimentat prin duza de sub presiunea aerului de 500-700 kPa și umple cavitatea casetei de bază; realizând în același timp amestecul de etanșare necesară. Pentru mari, matrite complexe otlybok colectate din blocuri individuale de bare într-o manta metalică sau turnare într-o groapă cu pereți din beton, numit cheson. Fig. 115 cheson pre-pus constând dintr-un perete de beton 1, pereții de fund și laterale ale fierului fix 2 și peretele mobil 3, va oferi o oportunitate de a construi vayuschih un cheson matrițe diferite dimensiuni.

Fig. 116 prezintă o secțiune transversală de formă compusă din kernel-Her-2 unități într-o manta metalică 1.

Mașină de turnare utilizat în derivați de serie și mass-stve; Atunci când operatorul mecanizarea pune doar vasul în mașina controlează mașina și elimină balon sub supra-turnat decât instalarea și îndepărtarea balonului se face adesea de o blană nisms. Masini de turnare în comparație cu manualul accelerează de 10-25 de ori și oferă turnare de înaltă calitate.

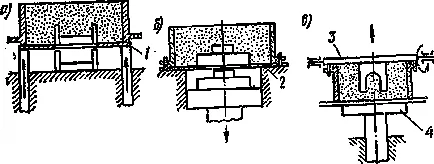

Modelul este scos din matriță, ridicând vasul pe pinii supra-turnat (Fig. 118 a) sau coborârea modelului plăcii de model (fig. 118, b). Pentru a preveni alunecări amestec moldable se utilizează la extragerea plăcii modelului broșare 1 (Fig. 118 a) și 2 (Fig. 118,6). La mașinile cu o placă rotativă (Fig. 118), matrița finită este rotită împreună cu placa rotativă 5, după care placa este ridicată împreună cu modelul, iar forma este îndepărtată din secțiunea 4 de recepție.

În toate cazurile, înainte de a elimina modelele de pauza lor cu ajutorul unor vibratoare pneumatice, acționând pe placa de model. Cu o placă rotativă este utilizată de preferință pentru inferioare semi-matrițelor și LES-ceaiuri, când jumătatea superioară a matriței sunt proiecții masive care se pot prabusi la demontarea modelului fără formă întorsură TION prealabilă. Pentru a extrage masina modele sunt conduse de aer comprimat. nisip compactată turnare in compresiune GCO-tupluri, agitare sau folosind peskometov (pentru forme mai mari).

În prezent, în turnătorii efectuate kompleksnayamehanizatsiya de formare și turnare secțiune. Turnătorie fabr-TION a traficului de marfă este mare varietate de mamă-als și deplasarea lor repetate, în care în tehnologia materialelor agenție de proces devin proprietăți diferite în legătură cu care se schimba metoda lor de transport.

Atunci când mecanizarea completă a amestecului preparat în mașini cu putere, transportor sau transportor pneumatic este dat la locul de muncă și umple rezervorul de turnare, situat supra-TION mașină de turnare. Prin obturatorul sitei ca amestec adecvat a fost turnat într-o matriță, unde compactat mecanic. Hrana pentru animale, baloane de plante ale mașinii, precum și furnizarea de vizibilitate tije are drept scop de blană. Formularul Umplute de acționare montat pe un transportor mobil și alimentat la o piesă turnată secvență telno, răcire, te-bivku, ciot, aranjarea sistemului sprue și purificarea pieselor turnate. Fie că producția de-Thane puse în aplicare de automatizare, utilizarea de roboți. Matrițe și miezuri prin turnarea unui amestec moldable (turnare de umplutură). amestec lichid auto-întărire (CSH) sunt compuse din substanțe active de suprafață-LARG care formează o spumă co-Thoraya separa granulele de nisip de turnare și contribuie astfel la a da amestecului moldable fluidizat mobilitate (fluidității). Persistența amestecului (durata șederii în zhidkopodvizhnom de stat) a constituit-S durata 8-10 min timp de 30-50 min-solidifică. Din WSR face matrite pentru wok Otley mari, aceste amestecuri nu sunt compactate și „turnat“ în balon și cutiilor de miez. La instalațiile CSH procesele de preparare și turnare a amestecurilor moldable combinate, ca urmare nu este nevoie să zemleprigotovitelnyh secțiuni cu toate greoaie lor teh-dovaniem, precum și în mașini de turnare, dispozitive, cuptoare de uscare. Aceste avantaje permit productivitatea a crescut-Sit de 3-5 ori în fabricarea de mare dacă matrițe și miezuri de Thein in magazinele de unică și de serie pro-ducerea.

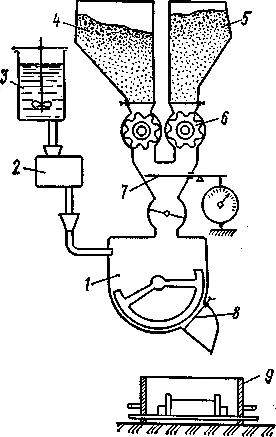

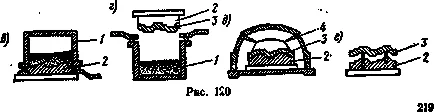

Forme de turnare coajă. matrite Shell utilizate în producția de masă de piese turnate de dimensiuni mici (până la 1 m și o greutate de 200 kg), cu pereți subțiri, de preferință,. Fig. 120 prezintă o diagramă flux pentru mucegai shell. Buncărul rotativ / (Fig. 120 a) a mașinii de turnare este umplut cu un amestec de nisip și o rășină fenolformaldehidică termorigid. modele de metal încălzit la 150- 200 ° C fețe placă metalică 2 este fixată deasupra pâlniei (fig. 120, b) și rotiți cu ea (fig. 120, b). Sub acțiunea plăcii încălzite în placa de acoperire strat de rășină, se topește și sinterizează nisip. Când invers-prefectura dispozitiv de întoarcere rămâne sub formă de crustă (coajă) 3 (Fig. 120 g) și un exces de amestec rămâne în siloz. Pentru a completa reacția pentru a forma un înveliș împreună cu placa resite a fost plasat pe un 30-40 în cuptorul 4 (Fig. 120 g) se încălzește la 250-300 ° C Placă coajă Zatver-devshuyu este scos din dispozitivul de împingere (Fig. 120, e) și Riva spa celelalte coajă (mucegai jumătate) Clips sau lipici. Finit mucegai coajă este umplut cu metal; După solidificarea depuneri de turnare ușor eliberat. Matrița coajă este umplut de fier, oțel, metale neferoase și aliaje.

Forme de turnare shell are mai multe avantaje: Deformarea ușor automatizat cu emiterea de până la 500 de scoici pe oră; turnare de precizie, coajă de mucegai - 0.3-0.7 mm după dimensiunea de 100 mm, cu un finisaj de suprafață de înaltă calitate, astfel încât reducând sau eliminând nevoia de prelucrare; flux plătit-form-materiale, în comparație cu turnare în flacoane reduse în 8-18 ori, nu este nevoie în flacoane. Toate acestea este de zece ori mai reduce fluxul de mărfuri în turnatorii.

A pierdut ceara de turnare.

piese de turnare de nisip, turnarea de investiții, atunci când schimbă pentru a obține-cal creta greutate de până la 15 kg de oțel și alte materiale greu de tăiat cu o temperatură de topire de până la 1600 ° C Realizat o precizie dimensională mare (11-13 QLT) când suprafața sherohova-hold mici (Ra = 10 - 15 microni), reducând sau eliminând astfel nevoia de prelucrare.

turnare turnare de investiții tehnologie constă în următoarele etape ghidaje-:

1) prepararea unui model metalic referință al produsului turnat;

2) fabricarea matriței dintr-un aliaj ușor fuzibil de model standard;

3) producerea de modele de investiții prin umplerea matrițelor cu lichid cu punct de topire scăzut sau compoziție sub formă de pastă (de obicei, un amestec de stearină parafină);

4) producția modelelor sistemului de suprimare a fasciculului de aceeași compoziție;

5) modele de asamblare și sistemul alergător și acoperirea compoziției lor NYM refractare de cuarț sub formă de pulbere, cu adaos de soluție de silicat de etil sau sticlă de apă ca liant; Cu care se confruntă această structură se formează în timpul formelor de calcinare coajă tare și asigură o turnare de precizie;

6) flask modele de formare;

7) modele de topire și formulare calcinarea;

8) de metal topit;

10) knock-out și curățarea pieselor turnate.

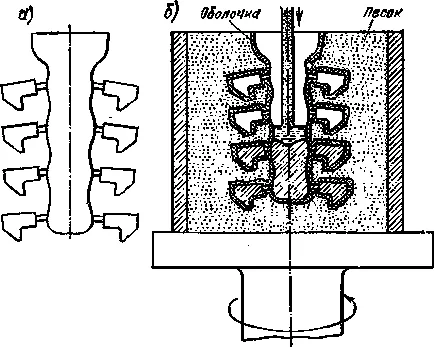

Fig. 121, și prezintă un set de modele asamblate cu sistemul alergător. metalul fierbinte este turnat în matriță, uneori sub presiune de 0,2-0,5 MPa sau metoda centrifugală (Fig. 121,6). precizie înaltă de turnare se realizează prin utilizarea modelelor precise și forme fără conectori.

Complexitatea tehnologiei și costul relativ ridicat de turnare de investiții, în multe cazuri, se amortizează o scădere a costurilor și a deșeurilor de prelucrare a metalelor. Mai mult decât atât, această metodă permite să arunce părțile finite fabricate din metale și aliaje dure, a căror prelucrare este dificilă și costisitoare.

Cast lame de turnare de investiții ale turbinelor cu gaz, un (tăietor de frezat burghie) instrument de tăiere, piese mici de automobile, tractoare și altele. În plante și producția de masă la scară largă a tuturor proceselor de mai sus sunt mecanizate și automatizarea-ment.