Tulpini și tensiuni în timpul sudurii

Tulpini și tensiuni în timpul sudurii

Un proces în care forța de impact în forma și mărimea corpului solid schimba forma, se numește o deformare.

Următoarele tipuri de specii sale:

elastică la care corpul se recupereaza forma sa inițială odată ce forța este terminată. Această deformare tinde să fie redusă, de exemplu pentru oțelul carbon nu este mai mare de 0,2%.

rezidual (din plastic), se produce atunci când organismul după înlăturarea efectelor nu vor fi returnate la starea inițială. Acest tip de deformare este tipic pentru caroserii din plastic, dar, de asemenea, ia act prin aplicarea la corpul o forță considerabilă. Pentru deformarea plastică a metalului încălzit, spre deosebire de frig, necesită o sarcină mai mică.

Gradul de deformare depinde de mărimea forței aplicate, și anume trasat relație direct proporțională între ele .. Cu cât forța, cu atât mai mare deformare.

Forțele care acționează asupra produsului, împărțit în:

externe, care includ greutatea reală a produsului, presiunea

gaz la peretele vasului și așa mai departe. Aceste sarcini pot fi statice (non-variind în mărime și direcție), dinamică (variabilă) sau șoc;

interne, care rezultă din modificarea structurii de metal, care este posibil sub influența unei sarcini externe sau, de exemplu, sudură etc. numarare rezistența produsului, numit de obicei efort forță interioară.

Cantitatea de forță și caracterizează stresul care are loc în organism, ca urmare a acestui efort. Astfel, între stresul și tulpina unei legături strânse.

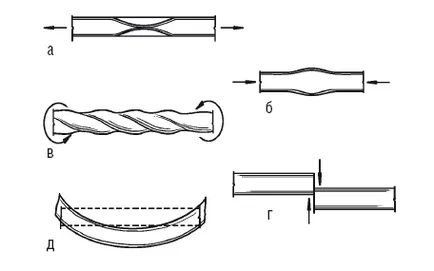

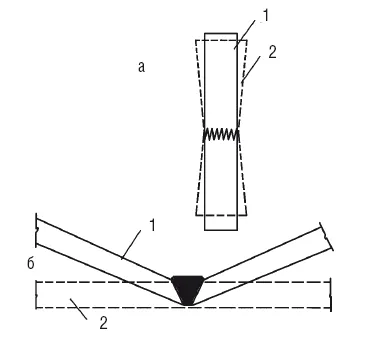

Relativ la secțiunea metalică de forță care acționează pe ea poate avea o direcție diferită. Prin urmare, există un efort de întindere, compresiune, torsiune, indoire sau tăietura (fig. 3).

Apariția deformărilor în construcții sudate din cauza apariției tensiunilor interne, cauzele care pot fi diferite și sunt împărțite în două grupe.

Fig. 3. Tipuri de aliaje metalice sub formă de schimbare a tensiunii (săgețile indică direcția forțelor contrabalansare): și - întindere; b - compresiune; în - torsiune; g - forfecare; d - îndoire

Primul este inevitabil motivele pentru care sunt sigur de a apărea în timpul prelucrării produsului. Când sudura este:

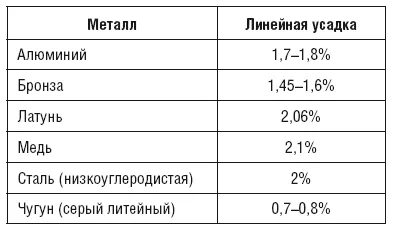

1. Cristalizarea contracție metal sudură. Când se trece de la lichid la starea solidă, creșterile sale de densitate, cu toate acestea, iar volumul său este schimbat (aceasta se numește contracție), cum ar fi reducerea stanoasă a volumului în acest caz, se poate ajunge la 26%. Acest proces este însoțit de tensiunile de întindere ce se dezvoltă în zonele învecinate și implică tensiuni corespunzătoare și tulpini. Contracția este măsurată ca procent din dimensiunea liniară inițială și fiecare metal sau aliaj are propriile sale parametri (Tabelul 1)..

contracție liniară a unor metale și aliaje

Stresul cauzat de creșterile de contracție, atâta timp cât vine un moment de tranziție de deformări elastice în plastic. La metale ductilitate mică la cea mai slabă parte a fisurii poate fi format. Cel mai adesea, un astfel de loc este zona afectată de căldură.

La sudarea există două tipuri de contracție, care provoacă o deformare corespunzătoare:

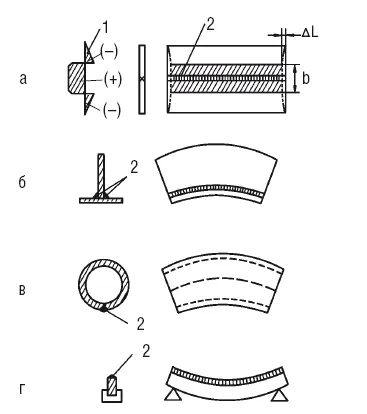

a) longitudinală (fig. 4), care reduce lungimea plăcii atunci când cusătură longitudinală. Când centrele secțiunilor transversale intruneasca cusătură gravitațională și contracție a piesei secțională face să ondula;

b) transversal (fig. 5), consecința care este întotdeauna o deformării foaie spre o cantitate considerabilă de metal de adaos, adică. e. foi de urzeală în sus, în direcția îngroșarea cusătură. piese de fixare împiedica deformarea contracție, dar va determina apariția tensiunilor în porțiunile fixe.

Fig. 4. contracție longitudinală și deformare la cusătură locație diferită în raport cu centrul de greutate al secțiunii transversale elementului: a - simetric; b, c - cu asimetrice; 1 - graficul de stres; 2 - cusătură; ? L - tulpina; b - lățimea zonei de încălzire; - un efort de compresie; + - tensiune de întindere; g - cu asimetric; 2 - cusătură

Amploarea deformare în timpul sudurii depinde, în primul rând, de dimensiunea zonei de încălzire: volumul de metal este încălzită cu atât mai mare, cu atât mai mare deformare. Trebuie remarcat faptul că, pentru diferite tipuri de sudura caracteristice sunt diferite în mărime și zonă de încălzire de deformare, în special sudarea cu gaz cu flacără oxiacetilenică este mai mare decât la sudarea cu arc electric.

Fig. 5. contracție transversală și deformare: A - tulpina înainte și după sudare; B - grafic al distribuției de tensiune (A - centrul de greutate al articulației secțiunii transversale; - efort de compresiune; + - tensiune de întindere)

În al doilea rând, o dimensiune de diferență și poziția sudurii. Amploarea deformarea este mai importantă decât cusătură lungă și mai mult secțiunea transversală, de asemenea, un rol jucat de asimetria cusăturii și axa principală a secțiunii transversale care urmează să fie sudate.

În al treilea rând, în cazul în care elementul este complicat în formă, cusături pe ea este mai mare, astfel încât se poate presupune că stresul și în mod necesar manifeste.

2. încălzirea neuniformă a pieselor sau componentelor sudate. După cum este bine cunoscut, se extinde, în timp ce răcirea cu căldura corpului - redus. Atunci când se utilizează sudura sursă de căldură concentrată, cum ar fi sudarea cu arc electric sau o flacără care se deplasează la o anumită viteză de-a lungul cusăturii și o încălzește atât de inegal. În cazul în care expansiunea liberă sau contracția preveni orice obstacole, produsul dezvolta tensiuni interne. Colder secțiuni învecinate și să devină o pacoste datorită expansiunii lor este mai puțin pronunțată decât cea a porțiunilor încălzite. Deoarece tensiunile termice devin consecința încălzirii inegale dezvolta fără influențe externe, acestea sunt numite interne, sau private. Cele mai importante sunt cele care se produc atunci când răcirea produselor în care tensiunile care acționează de-a lungul cusăturii, mai puțin periculoase, deoarece ele nu schimbă rezistența îmbinării sudate, în contrast cu stresul perpendicular pe cusătură, ceea ce conduce la formarea de fisuri în zona de sudură;

3. transformări structurale care se dezvoltă în zona de sudură sau metalul de sudură. În timpul încălzirii și răcirii mărimea granulelor de metal și poziția față de cealaltă schimbare, care se reflectă pe ecran metalic și devine cauza tensiunilor interne cu toate consecințele prezentate în primul paragraf. Cele mai sensibile la acest oțel aliat și ridicat de carbon, predispus la rigidizarea; emisii reduse de carbon - mai puțin. În acest din urmă caz, în fabricarea de structuri sudate acest fenomen nu poate fi luată în considerare.

Al doilea grup constă factori înrudite care pot fi prevenite sau eliminate. Printre acestea se numără:

suduri defectuoase soluții constructive, cum ar fi o distanță mică între cusături învecinate, prea frecvente suduri de trecere, erori în alegerea tipului de compus, etc.;

lipsa de echipamente de sudare și tehnologie, în special slabă pregătire a marginii de metal, încălcarea sudare, utilizarea de electrod necorespunzător, etc.;

artist cu calificare redusă.

Magnitudinea deformare în timpul sudurii este determinată în mare măsură de conductivitatea termică a metalului. Între ele există o relație direct proporțională: cu cât conductivitatea termică, căldura este distribuită mai uniform de curgere a secțiunii metal, mai puțin semnificative vor fi deformate. De exemplu, atunci când sudarea oțelului inoxidabil ca conductivitate termică mai mică apar deformări mari decât la sudarea oțelurilor carbon.

Tensiunile și tulpinile care apar exclusiv în timpul sudării și după finalizarea acestuia dispar, numit temporar; iar în cazul în care acestea sunt reținute după răcirea sudurii - reziduală. Semnificația practică a acesteia din urmă este deosebit de mare, deoarece acestea pot afecta comportamentul pieselor și a produselor, întreaga structură. Dacă deformațiile sunt locale în natură (. De exemplu, în unele zone, există catarame, ondulație, etc.), acestea sunt numite locale; în cazul în care, ca rezultat suferă o deformare se schimbă axa geometrică și dimensiunile unui produs sau a structurii în ansamblu - comun.

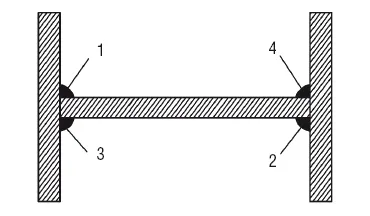

Mai mult, pot apărea deformări în planul articolului și în afara acestuia (fig. 6).

Fig. 6. Unele tipuri de deformare: și - un plan de sudură; B - este planul sudurii în comun; 1 - forma produsului, înainte de sudare; 2 - forma produsului după sudare

Pentru a reduce tensiunea și stresul la sudarea să adere la următoarea proiectare și consultanță tehnologică:

1. În selectarea materialului pentru structuri sudate sunt ghidate de regula: utilizarea acestor ștampile și electrozii metalici de bază care fie nu au nici o înclinație pentru călire sau supuse aceasta într-o măsură mai mică și sunt capabile să producă de metal sudură ductil.

2. Evitați pune în structurile (mai ales în responsabilitate), în special concepute pentru a lucra cu impact sau vibrații, numeroase suduri și intersecția lor, și de a folosi cusături scurte în buclă închisă, deoarece în aceste zone tind să se concentreze propria lor tensiune. Pentru a reduce aportul de căldură în articol sau structura, lungimea optimă a picioarelor de cusături ar trebui să fie nu mai mult de 16 mm.

3. Încercarea dispuse simetric nervuri în structurile și de a reduce numărul acestora la minimum. Simetria este necesar și la locul cordoanelor de sudură, deoarece echilibrează rezultă tulpina (Fig. 7), adică. E. Stratul ulterior trebuie să producă o deformare, contrar celor dezvoltate în stratul anterior.

Fig. tulpina suduri cu suprapunere 7. Secvența de echilibrare

modalitate eficientă de a inversa și tulpina (Fig. 8). Inainte de sudura cu structura (în mod tipic, cusături acestea trebuie să fie amplasate pe o parte în raport cu axa sau la distanțe diferite față de ea) cauza deformare inverse la care apar în aceasta în timpul sudurii.

4. să limiteze utilizarea acestor compuși ca gusee, șipci, etc.

5. Dacă este posibil, da preferință la îmbinări cap la cap, pentru care concentrația de stres nu este atât de tipic.

6. Se presupune distanțele minime pe diferite părți ale sudurii.

Fig. 8. Sudarea secțiuni îndoite ca un exemplu de aplicare a deformației inverse

7. Componentele conjugate includ posibilitatea de contracție liberă a metalului sudat în timpul răcirii, în absența terminații rigide.

8. Practica producția de modele pentru secțiuni care urmează să fie sudate unități apoi complet. În cazul în care acesta din urmă să aibă o configurație complexă, exprimate recoltate și piese ștampilate pentru a reduce efectele adverse ale hard link-uri, care oferă cusături de sudură.

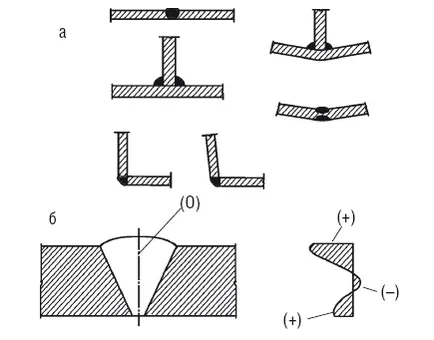

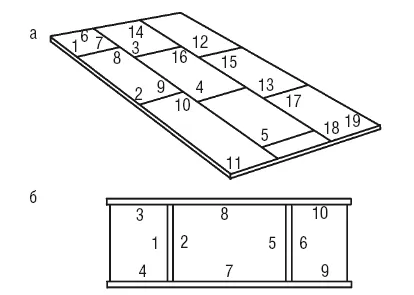

9. Selectați secvența împământat tehnologic (Fig. 9) execută sudurile la care deformarea este permisă fără componente sudate. Dacă, de exemplu, este necesar să se conecteze plăcile, primele cusături transversale funcționează, rezultând într-o bandă, care sunt apoi sudate între ele prin cusături longitudinale. Această secvență elimină fixarea rigidă a părților legate de foi și le permit să se deformeze în mod liber în timpul sudurii.

Fig. 9. Secvența optimă a sudurilor la foi de sudură: și - o punte; b - I-beam

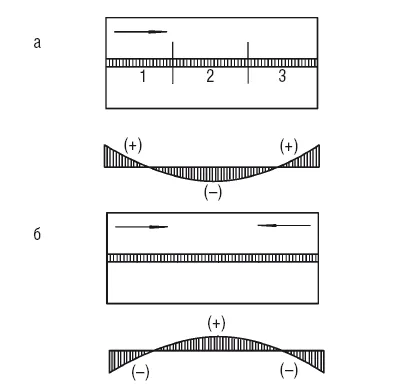

efectuarea de direcția de sudură este de asemenea important. Dacă vă păstrați-l pe fugă sau de la centru la capete, în mijlocul cusăturii se va dezvolta tensiunile transversale la compresiune; dacă ne îndepărtăm de marginile spre centru, în mijlocul sudurii nu evită apariția tensiunilor transversale elastice, care au ca rezultat vor fi fisuri în zona afectată de căldură sau cusătură (Fig. 10).

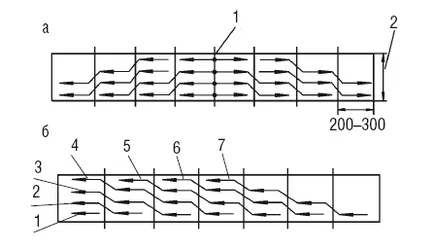

10. La conectarea pieselor metalice cu grosimi mari se utilizează (20-25 mm), sudarea multistrat cu arc, cusături performante diapozitiv sau în cascadă (Fig. 11). diapozitiv Sutura suprapuse astfel: primul strat are o lungime de aproximativ 200-300 mm, mai mult decât prima secundă până la 2 ori, a doua treime din lungimea de 200-300 mm și așa mai departe atingerea „slide“ de sudare este continuată de fiecare parte a rolelor scurte .. . Un astfel de proces ajută la menținerea porțiunii de sudură într-o stare încălzită. Ca rezultat, căldura este distribuită mai uniform pe metal, ceea ce reduce stresul.

Fig. 10. Tensiunea în secțiune longitudinală cu cusătura de sudură (- compresie tensiune; + - tensiune de întindere): și - la trecerea; b - de la capete spre centru

11. Ajută la reducerea incovoierii cordoanelor structurilor conectate și componente care efectuează cusături în procedura spate stadiu (fig. 12). Pentru aceste cusături extinse împărțit în părți 150-200 mm lungime și sunt sudate prin conducere fiecare strat succesiv în direcția opusă stratului anterior, iar îmbinările trebuie plasate vrazbezhku. Motivul acestor acțiuni este că tulpina în secțiunile adiacente sunt opuse direcționate în raport unul cu altul și uniform, deoarece metalul este încălzit uniform.

Fig. 11. suturilor prioritare cu sudarea cu arc electric multistrat (dimensiuni în milimetri): A - waterslide; 1 - axa "alunecare"; 2 - grosimea metalului; b - etapa

Fig. 12. Secvența suprapunerii sudurii obratnopostupatelnogo

12. Se calculează modul adecvat de sudură termică. Dacă aveți posibilitatea de a muta produsul (partea), sau în cazul în care metalul de bază este predispus la întărire, apoi utilizați un tratament termic mai puternic, crescând astfel cantitatea de căldură a materialului, și el se răcește mai încet. În anumite situații (când sudarea se efectuează la o temperatură a aerului mai mică are o grosime mai mare de metal sau din oțel este predispus la călire, și colab.) Sau ajutorul preliminar de încălzire sau zona afectată de căldură, sau întregul produs de însoțire. Temperatura la care ar trebui să aducă metalul, depinde de proprietățile și se ridică la 300-400 ° C timp de bronz, 250-270 ° C pentru aluminiu, 500-600 ° C pentru oțel, 700-800 ° C timp de fontă și așa mai departe. D.

Dacă sudate piese sau structuri fixate rigid, apoi se aplică o căldură mai puțin intensă și se fierbe electrozii de mod, capabil de a da din metal sudură ductil.

13., recoacere și normalizarea produsului, sau după sudură structura de închidere (acesta din urmă elimina complet tensiune). Atunci când temperatura de recoacere a produsului de oțel este adus la 820-930 ° C, menținută (timp total de aproximativ 30 de minute, expunerea prelungită nu este de dorit deoarece duce la o creștere de cereale) și se răcește treptat (la 50-75 ° C pe oră), ridicând temperatura la 300 ° C. Aceasta are mai multe avantaje: în primul rând, cusătura devine structura de granulație fină, cu un îmbunătățite boabe de ambreiaj, în care metalul de sudură și zona afectată de căldură devin mai ductil, în al doilea rând, metalul de sudură este obținut cel puțin un solid, care este de mare importanță pentru prelucrarea sau presiuni ulterioare; În al treilea rând, se elimină complet tensiunile interne din produs.

Principalele diferențe de la recoacerea de normalizare deplină - o viteză de răcire mai mare, pentru care temperatura la care produsul este încălzit la 20-30 ° C depășește valoarea critică și că viteza și răcirea se desfășoară în aer.

14. Planul de Evitare din articole și structuri suduri, incomod pentru a transporta, de exemplu pe verticală, tavan.

15. Furnizarea de aport de căldură minim atins cu viteză mare de sudare, combinate cu cele mai mici secțiuni transversale ale articulațiilor.

16. Reducerea numărului de ținte și secțiunile lor.

17. articulații Prokovyvayut în stare rece sau la cald, ceea ce reduce tensiunile interne și crește rezistența structurală.

Ponderea pe pagina