Tehnologia cu fascicul de electroni 1

V. K. Dragunov, AL Goncharov, E. V. Terentev, M. F. Buzaev

Tehnologia cu fascicul de electroni, în plus față de aplicațiile tradiționale sunt utilizate pe scară largă în aditiv de fabricație.

Tehnologia fascicul de electroni focalizat a început să fie aplicat la sfârșitul anilor '50 ai secolului trecut. Utilizarea cea mai răspândită a tehnologiei fascicul de electroni în industria de sudare a constatat, datorită posibilității de a obține suduri de înaltă calitate, grosime mare într-o singură trecere.

Sudarea cu fascicul de electroni (EBW), în comparație cu alte metode pot oferi beneficii pentru fiabilitatea indicatorilor structurali și economici. Beneficiile pot fi obținute prin implementarea unei tehnologii de fabricație de sudare a pieselor groase (vase sub presiune, rotoare cu turbină și m. P.), La crearea structurilor compozite sudate din metale diferite și aliaje (turbine cu abur ale diafragmei, feșe rotoare de bimetal de mașini electrice, și așa mai departe. n.), în fabricarea structurilor realizate din materiale refractare și piese de legătură în locuri îndepărtate, precum și în alte câteva cazuri.

Creșterea investițiilor în automatizarea sudurii de producție în țările industrializate predeterminate dezvoltarea în continuare a plasmei, cu laser și sudarea cu fascicul de electroni. Mai ales impactul acestor măsuri se resimte în industria aerospațială, construcții navale, întreprinderi de inginerie putere și complexul militar-industrial.

Cu toate acestea, așa cum a fost acum 20 de ani, introducerea de sudare cu fascicul de electroni în producția industrială a unui număr de probleme. Unul dintre ei - costul ridicat al echipamentelor de uz casnic pentru sudare cu fascicul de electroni, nu este combinată întotdeauna cu fiabilitatea, astfel încât un număr de întreprinderi rezolva problema punerii în aplicare prin importarea mai scumpe echipamente tehnologice străine a unor astfel de firme ca Sciacky (SUA), Evo Beam (SUA-Germania ), Pro Beam (Germania), Steigerwald Strahltechnik (Germania), Focus (Germania) și altele. Altele - lipsa de specialiști cu înaltă calificare, poate deservi sisteme tehnologice complexe și de a dezvolta noi procese. Problemele de astăzi ar trebui să includă, de asemenea, lipsa unei metode sigure de control al calității în fabricarea structurilor sudate.

Cu toate acestea, un număr de întreprinderi și instituții de învățământ superior s-au păstrat insule ale școlilor științifice și tehnologice naționale, care pot desfășura activități de cercetare, de a dezvolta echipamente si procese tehnologice, precum și a le introduce în întreprinderile autohtone. De exemplu, la Departamentul de metale Tehnologie NIU MEI, creat de industria de pionier Prof .. dts N. A. Olshanskim, din 1960 realizat fundamentală și cercetarea aplicată asupra sudabilitatea diferite materiale cu un fascicul de electroni. Experiența largă de funcționare a sistemelor cu fascicule de electroni de producție internă și externă. Caracteristicile de funcționare de arme cu fascicule de electroni în un real procese tehnologice de sudare. Realizarea lucrărilor de cercetare în cadrul programelor federale pentru studiul interacțiunii dintre electroni puternice grinzi cu materiale, sudarea materialelor diferite și crearea de structuri compozite echipamente si tehnologii dezvoltate pentru sudarea cu fascicul de electroni a pieselor groase. În plus, departamentul nu a oprit de lucru pentru a dezvolta noi tehnici de sudare cu fascicul de electroni de produse din oțel de diferite clase structurale, titan și aliaje de aluminiu, bronzuri și materiale refractare în energie, industria aerospațială și industriile militare. Lucrările la crearea complexului energetic pentru punerea în aplicare a tehnologiilor ecologice de fascicul de electroni produse de inginerie putere de sudare.

De asemenea, de remarcat este apariția companiilor autohtone care au reușit, după o lungă pauză în dezvoltarea de echipamente fascicul de electroni pentru a consolida resursele intelectuale și financiare existente pentru modernizarea echipamentelor, dezvoltarea și organizarea producției de noi instalații cu fascicule de electroni. De exemplu, firma TETA (Tomsk), sa concentrat inițial asupra complexelor energetice bazate pe tunuri electronice cu catod plasma, produce o gamă largă de specificații de echipamente, inclusiv folosind un pistol cu catod termionic atât direct, cât și indirect, încălzite încălzit.

În plus față de fascicul de electroni de sudare o capacitate relativ mică sunt folosite în diverse procese tehnologice de sudare, tratament termic, gravura, perforante, și altele. O atenție specială a cercetătorilor și industriași. In ultimii ani, a atras tehnologii aditive care sunt promițătoare cale pentru loturi mici sau unitate de producție. Aceste tehnologii sunt bazate pe partea lamelar de materie primă pentru furaje de cultivare, care este încălzit peste punctul de topire al tunurilor de electroni, un laser sau o torță de plasmă, factorul de utilizare materialul ajunge la 0.99 [1].

depunere fascicul de electroni Tehnologia multitrecere se bazează pe efectul de concentrare a energiei fasciculului de electroni în baia de metal lichid produs sudabil microvolume unde Dozator de pudră sau sârmă feeder hrănite de umplere. Cea mai mare parte a ratei de cristalizare contribuie la formarea unei structuri fine omogenă a stratului depus.

Această metodă de producere de forme arbitrare ale pieselor permite crearea modelului metalic de înaltă densitate [2] a pulberii. Produsele sunt bazate pe modele digitale tridimensionale, cu mare precizie, astfel încât prelucrarea și finisarea lor, practic, nu este necesar. Tehnicile moderne de producție care utilizează software de control bazat pe prelucrarea modelului digitale tri-dimensionale pentru a crea algoritmii folosiți în prelucrarea (în G-code). Algoritmi sunt utilizate pentru a determina traiectoria sculei de tăiere în realizarea produsului finit din piesa de prelucrat. În cazul procesului de sudare cu fascicul de electroni este exact direcția opusă: același model digital de utilizat pentru a dezvolta producția de algoritmi care nu reglementează eliminarea excesului de greutate, iar desenul materialului necesar. Tehnologia foloseste un nivel ridicat de putere emițătoare de electroni într-o cameră de vid, topirea metalului. Fasciculul de electroni se deplasează de-a lungul suprafeței de lucru, urmați conturul modelului digital, în timp ce firul metalic sau pudra este aplicată în mod progresiv, până la punctul de focalizare a fasciculului. Materialul topit este cristalizat imediat, formând straturi solide un model predeterminat. Procedeul se repetă până când întregul model de construcție care necesită doar minim de prelucrare a suprafeței exterioare. Tehnologia de sudare cu fascicul de electroni permite crearea de obiecte variind în mărime de la câțiva milimetri la câțiva metri. limitări practice sunt impuse în ceea ce privește construcția dimensiunilor fizice ale camerei de lucru cu vid și cantitatea de consumabile disponibile. Datorita camerelor de lucru cu vid este posibil de a construi modele de materiale, care interacționează în mod activ cu gazele atmosferice, cum ar fi titan. Consumabile constau dintr-o pulbere metalică fără liant sau sârmă de umplere și modele gata în proprietățile lor nu sunt inferioare produselor obținute prin metode convenționale [3].

Sudarea cu fascicul de electroni se realizează la temperaturi ridicate de fond până la aproximativ 700-1000 ° C [4], care permite crearea de părți cu un nivel scăzut de tensiuni reziduale cauzate de gradientul de temperatură între straturile răcite și calde [5]. Acest lucru face posibilă producerea de piese fără un tratament termic suplimentar.

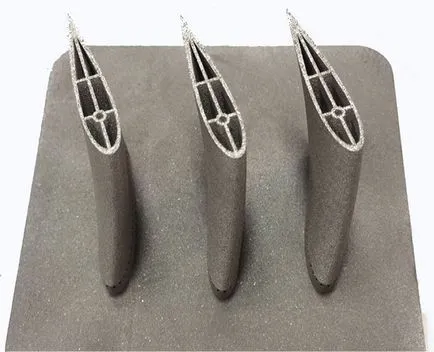

Introducerea aditivului tehnologie în special în industria aeronautică, industria construcțiilor navale, industria energetica, stomatologie și chirurgie reconstructivă [7], deoarece sudarea cu fascicul de electroni se realizează prin crearea de părți cu o structură densă omogenă, geometrie complexă, calitate polufinishnogo cu costuri suplimentare minime pentru materialul piesei de prelucrat . De asemenea, este posibil să crească elementul cu grosime variabilă a proprietăților materialului (așa numitele materialele gradient), este posibil să crească structura reticulară, ceea ce este imposibil de a obține orice turnate sau prelucrate. Este cunoscut faptul că topirea fascicul de electroni este utilizat de către firmele străine Boeing, Lockheed Martin, NASA Adler Ortho și Lima Corporate pentru implanturi medicale și a motoarelor cu jet de rachete elemente [8] (fig. 1).

Fig. 1. Lamele cu cavități închise

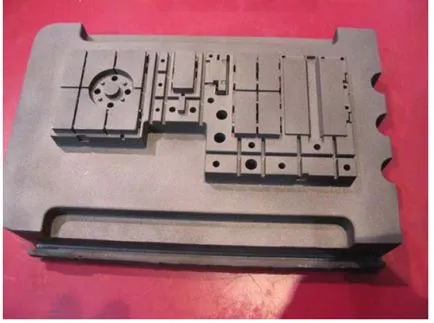

Fig. 2. Se introduc mașini de formare pentru turnare și

O tehnologie promițătoare este utilizarea aditivului scule de fabricație - dispozitive de fixare și instrumente pentru producția de masă. În special, producerea de inserții pentru mașini de turnare prin injecție (TPA) (Fig. 2) [9]. Din acest motiv, în unele cazuri, eliminând nevoia de scule scumpe, poate rezista la sute de mii de cicluri. Prin adăugarea de tehnologii poate fi un aliaj de matrice sau matriță cu mai puține resurse. Forma de turnare poate fi, de asemenea, cultivate cu canalele de răcire ale configurațiilor arbitrare care nu se poate face prin metode de prelucrare convenționale. Conductele de răcire sunt prevăzute într-o formă de matrice după cum este necesar, și nu, așa cum tehnologiile convenționale permit.

Folosirea matrițelor cu o răcire uniformă sau controlată reduce timpul de staționare a turnat sub formă de până la 30% (fig. 3).

Fig. 3. mucegaiul Cultivate cu canale interne de răcire

Datorită faptului că topirea materialului produs în camera de vid poate funcționa ca un oțel structural sau un aliaje rezistente la căldură și înalt aliate, culoare și alte metale, inclusiv cele cu materiale active chimic, cum ar fi aliajele pe bază de titan și aluminiu. Trebuie amintit faptul că instalația cu fascicul de electroni nu poate lucra cu materiale care nu sunt bune conducătoare de electricitate, la temperatura de topire.

În plus față de fascicul de electroni trebuie remarcat dezvoltarea activă a tehnologiei laser și aditiv cu plasmă, ceea ce reprezintă un avantaj major al costului echipamentului mai mic, iar în cazul tehnologiei laser și acuratețe mai mare datorită diametrului mic al fasciculului laser, care poate fi de câteva zeci de micrometri. Trebuie remarcat un avantaj distinct al tehnologiei cu fascicul de electroni - productivitate, care este de 20 kg / h, datorită scanării fasciculului de electroni de mare viteză. Desigur, performanța este adesea limitată de precizia a produsului și capacitatea instalației existente. Zonele de unități de lucru pot avea dimensiuni diferite, ajungând la 5700 × 1200 × 1200 mm (Fig. 4).

Fig. 4. instalație fascicul de electroni în fabricarea de aditivi