Șuntarea curentul de sudare la fața locului

În îmbinărilor prin sudură reale sau sudură punct tind să nu se aplice, de exemplu. K. Performantele sale vor fi insuficiente chiar și pentru sudură mâner fila de fierbătorul este mai bine pentru a pune cele trei puncte, acesta va oferi o rezistență la forfecare, precum și coaja.

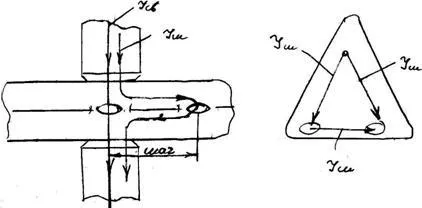

Și în cazul mașinilor de sudură la fața locului, diverse cărucioare, cadre, numărul de puncte de sudură ajunge la câteva mii de tone. Pentru a. Tehnologia este convenabil de a pune fiecare punct ulterior după cea anterioară, conexiunea sudată anterior se află în vecinătatea imediată a nou formate.

T. K. șunt curent reduce semnificativ cantitatea de trecere a curentului prin partea de contact - a conexiunilor sudate, turnate formulare de bază la punctul următor poate fi inacceptabil dimensiune mică sau nu au format deloc.

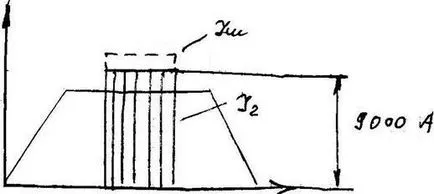

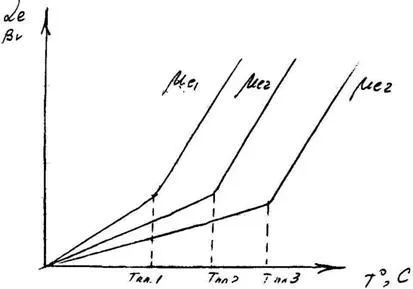

Este necesar să se ia în considerare și pentru a compensa by-pass curent, creșterea curentului de puls. sudare în plus etapa care urmează să fie determinată de grosimea parțiale și proprietățile materialului (- rezistivitate).

Pentru oțeluri inoxidabile, cu pas mare ar trebui să fie de 8 și trebuie să crească odată cu scăderea rezistivitate, și în creștere.

La o rată ridicată de sudare de metal în punctele anterior sudate nu au timp să se răcească și rezistența sa este mai mare decât cea a metalului rece.

La cusătură de sudură cu influență suprapunere reciprocă asupra valorii Im a curentului I2 este substanțial, adică. K. O etapă de sudare punctelor de suprapunere vor fi minime.

În timpul șuntare unei cusături de sudură, manifestă în mod substanțial mai mare decât într-un punct, t. K. Bypass curent are un traseu mai mic prin punctele anterior sudate reprezentând o cusătură continuă.

Cu toate acestea, stabilind fiecare moment ulterior, în mare măsură mai mică decât la un punct din 1 sec. Metalul din zona de încălzire este la un t ridicat și rezistivitate este foarte mare, mai multe corecteaza situatia.

La mare viteza, pulsul va apărea mai puțin de manevră.

Prin urmare, pentru a se asigura uniforme miezuri dimensiune turnate cu cusături de sudură, I2 curentul crește cu 20% la sudarea oțelurilor aliate și superaliaje. 25% din oteluri carbon, dar la sudarea cu aliaj de aluminiu cu 50%.

curent de manevră poate fi observată nu numai prin îmbinările sudate anterior, dar, de asemenea, din cauza neregulilor de contact.

Aspiratorul suprafața pieselor, cu atât mai mare suntarii curent.

Proprietăți de topire, cristalizare și deformarea plastică a metalului la o cusătură de sudură. Loc

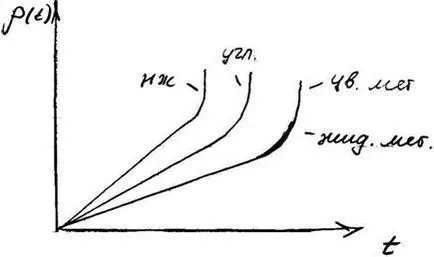

Atunci când punctul de contact și cusătură rezistența la sudarea metalului sub electrozi încălzit la viteză mare.

Vnagr ajunge adesea la sute de mii de grade pe secundă.

Încălzire corpurile de metal este însoțită de o creștere a dimensiunilor liniare și de volum.

Temperatura lungimea și volumul corpului atunci când temperatura măsurată - LT și vm

l1 și V1 - lungimea și volumul corpului la o temperatură inițială

și - un coeficient de dilatare termică liniară și volum.

Schimbarea bruscă a temperaturii metalului când Tm este foarte importantă, și anume. K. Acest indicator poate fi judecat de la începutul formării unui miez turnat.

Având un număr suficient de experimente pentru a determina creșterea în volum a metalului lichid în funcție de timp poate determina relația dintre expansiunea volumetrică a distribuției de metal încălzit liniar și și mărimea nucleului.

Acest efect se numește efect dilatometry (expansiunea volumetrică liniară și).

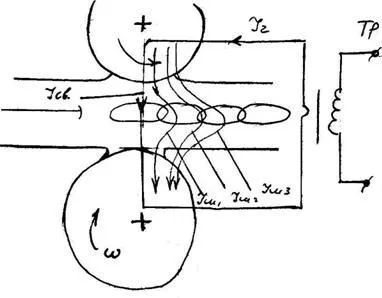

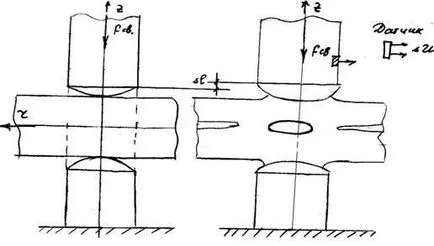

Volumul de metal încălzit este crescută în toate direcțiile sau axe, ci folosesc în mod liber posibilă numai prin axa z, t. K. Electrodul superior este mobil.

În cazul în care elementele au o suprafață dezvoltată, axa Z a expansiunii de metal creează stare de stres de compresie, deoarece extinderea metal împiedică regiunea de metal rece.

După răcire, invers, există starea de stres de expansiune, adică. K. Sdeformirovavshiysya metalul fierbinte de volum devin mai mici, iar scăderea temperaturii sale dă naștere la solicitări de tracțiune.

Aceleași procese pot avea loc în direcția axa z, în cazul în care o sudură foarte mare forță aplicată, iar la selectarea greșită a elementelor în mișcare mici.

În cazul în care forța de strângere de masa inerțială a mecanismului este mare, iar electrodul nu are timp să lucreze mișcarea ascendentă se va produce din cauza efectului de deformare plastică mercur din sticlă și secțiunea de operare devine considerabil mai mică și proprietățile structurale se deterioreze.

Pentru a reduce piesele de deformare și de a reduce adâncimea deformației electrodului, reduc greutatea mecanismului de încărcare, adică. E. Elementele sale mobile.

În acest caz, forța de sudare aplicată va rămâne practic neschimbată, în timp ce atunci când este mare masa poate fi crescut de la 0,5 m la 1 m. Atunci când este selectată în mod corespunzător forța de sudură și masa elementului mobil prin deplasarea electrozilor poate fi reglată de creștere exprimate dimensiune de bază și de timp în afara curentului de sudare. Schimbarea magnitudinea curentului de sudare, precum și amploarea deformare a electrodului, mama-elemente de electrod? T sunt strâns legate și parametrul corect valorile Ιsv curent, sudura vigoare VSR durata impulsului tsv și selectarea corespunzătoare a masei elementelor în mișcare crește calitatea îmbinărilor sudate. pentru că creșterile de electrozi cu o valoare Δl, care este o funcție a zonelor de deformare în volumul compusului, și de asemenea adâncimea de indentare, deformarea extensie are loc în părțile și creează un stres de compresie și planul de contact al elementului-element. Aceste deformări determină formarea unui brâu de armare dintr-un metal deformabil, care joacă un rol pozitiv, deoarece metalul topit sigilează miezul și crește rezistența pepita sub sarcini alternante. Când curentul este oprit și cristalizarea compusului metalic trebuie să fie sudate sub influența presiunii provocate de forțele de sudură. Dacă masa părții mobile este mare, apoi răcirea și reducerea volumului răcește electrodul metalic poate atârna datorită inerției electrozilor mobile si presiunea de sudare poate scădea drastic, având ca rezultat apariția de pori și fisuri în miez turnate. proces de cristalizare lichid miez metalic în sine se realizează la viteze foarte mari și cu cerințele de răcire pentru aplicarea forței de sudură sunt obligați să utilizeze mecanismul redus de încărcare inerțial.

Totuși, acești parametri sunt în mare măsură determinate de durata de sudura cu impulsuri percolare, materiale rezistente la căldură și detalii conductivitatea. pentru că Al și metale neferoase au o rezistivitate electrică redusă și conductivitate termică ridicată, acestea trebuie să fie sudate impulsuri de curent puternic, dar scurt, adică puls greu. Trebuie să utilizați mecanismul de încărcare cu emisii reduse de inerție.

La sudarea otelurilor si superaliaje acestor cerințe sunt reduse. Pentru sudarea otelurilor carbon utilizate mecanisme de compresie sistem cu piston convențional.

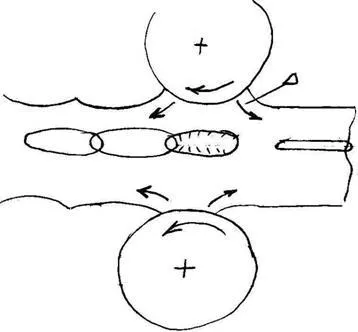

La cusătură proceselor de sudare deemonstreaza expansiune încălzire și volumetric, ca în loc, dar starea de deformare sub electrozi caracterizat prin aceea că metalul se extinde în direcția de laminare a electrodului.

Prin urmare, cusături de sudură se poate face cu utilizarea de un efort relativ mic, chiar și cu utilizarea de condiții dure.

sudare la fața locului. Tipuri de sudare și de aplicare a acesteia.