Sudarea cu electrod consumabil

Setări pentru sudarea automată a cusăturilor longitudinale de cochilii - în stoc!

De înaltă performanță, confort, ușurința de gestionare și fiabilitate.

Sudarea ecrane și perdele de protecție - în stoc!

protecția împotriva radiațiilor la sudare și tăiere. Sortiment mare.

Livrare in toata România!

Sudarea cu gaz electrod consumabil ecranat (SNEZG) - este un procedeu în care sursa de căldură utilizat arc excitat între tungsten sau electrod (grafit) carbon și piesa de prelucrat.

Recent, sudarea cu electrod de carbon are o aplicabilitate limitată și este utilizată în general în fabricarea în scopuri de vânzare necritice.

Ca un electrod neconsumabil este cel mai des utilizat tije de tungsten. Tungsten - materialele cele mai refractare cunoscute (pentru o temperatură de topire inferioară carbon). Temperatura de topire este de 3645 K și densitate - 19,3 g / cm 3. Tungsten are un coeficient scăzut de conductivitate termică [λ 177,8 ÷ 200,7 W / (m * K)], rata de evaporare foarte scăzută. Deoarece electrozi de tungsten, la o temperatură de funcționare caracterizată printr-o reactivitate foarte mare pentru oxigen, utilizarea ca gaze protectoare de argon, heliu și azot, care sunt raportate la tungsten aliaje inerte.

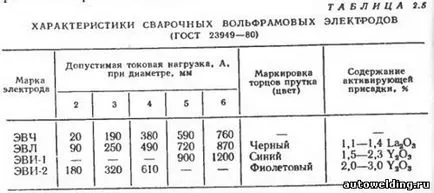

electrozi de tungsten utilizate trebuie să îndeplinească cerințele de GOST 23949-80.

Pentru sudarea cu gaze inerte folosite electrozi 00,5-10 mm tungsten pur (EEP), tungsten cu aditivi: dioxid de toriu (EVT), oxid de lantan (EVL) și ytriu (EVI).

Simbolul EXEMPLU electrod marca EVL f 2,0 mm, lungime 150 mm, "electrod tungsten EVL-2-150 -. GOST 23949-80"

În țara noastră, mărcile electrozi EVL pe scară largă și EVI. Ei rezista la capacitate mare de curent și au sudare rezistență ridicată la eroziune, în comparație cu EEP electrozi de brand. Diametrul electrodului de tungsten este selectat în funcție de amplitudinea curentului de sudare (tab. 2.5). electrozi de tungsten sunt utilizate cu ascuțire unghi de 20-90 °.

Sudura polaritate drept curent continuu se caracterizează prin putere maximă de penetrare. In larg parametrii de sudare gama TIG constant polaritate drept curent la curenți de până la 600 O fracțiune din puterea termică introdusă în produs este de 40-85%, pierderea la încălzirea electrodului de tungsten - aproximativ 4-6%, iar pierderile de radiații din coloana de arc - 7-30%.

Sudarea cu polaritate inversă de curent continuu este aplicat la îmbinările de aluminiu și aliaje de magneziu. Pierdere la electrod anod nefuzibil termic reprezintă> 50% din puterea totală de arc și de câteva ori mai mare decât fracțiunea de energie consumată pe încălzirea tungsten electrod-catod t. E. Energia curentului de sudura de polaritate inversă este dezavantajoasă.

Concentrația de căldură pe produs, în acest caz, mai jos, ochiurile au o adâncime mai mică de penetrare și o lățime mai mare decât în cazul sudării polaritatea liniară curent sau curent alternativ. Avantajul arcului de sudare polaritate inversă este că locul catod este în mod constant pe produs și deoarece sputtering are loc distrugerea efectivă a filmului de oxid cu software-ul de suprafață piscină sudură de înaltă puritate. Cu toate acestea, o sarcină substanțială de căldură pe un electrod de wolfram-anod și pericolul de cădere a materialului de electrod in limita puterii arcului de sudură și performanța acestui proces. In general, sudarea se efectuează la curenți de până la 150 A trebuie remarcat faptul că o concentrație scăzută de căldură, rătăcind și deformarea coloanei arcului este extrem de dificil de a inversa sudarea cu arc electric polaritate curent a compușilor.

sudura AC este procedeul cel mai răspândit în fabricarea structurilor din aluminiu și aliaje de magneziu. Distrugerea filmului de oxid are loc în jumătate de ciclu polaritate inversă, atunci când metalul de bază este catod. Deoarece electrodul de tungsten încălzit emite electroni sunt mai bune decât aluminiul, dezechilibru de curent are loc înainte și polaritate inversă; este compensată de circuitul de control al sursei de curent de sudare. sudura de plată curentă componenta DC prevede condițiile pentru distrugerea completă a filmului de oxid.

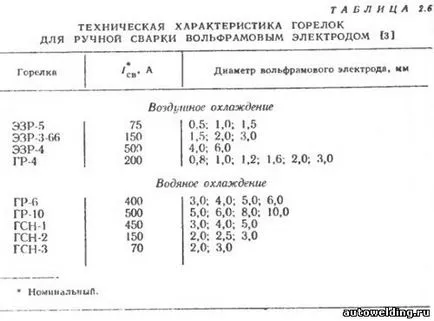

Echipament sudare manuală cu curent continuu cuprinde: o sursă de curent de sudare de scufundare abrupt exterior static caracteristic (TAL-305, TAL-504 505-TAL, TPL-601 VSVU-300); pistolet de sudare (Tabelul 2.6.); dispozitiv de excitație inițială a arcului (OSPPZ-ZOOM, HPA-1, VIR-101, 2M OSPZ și colab.); ciclu de sudura mașini de control și de protecție a gazelor.

Echipament de sudare manuala cu curent alternativ, pe lângă componentele principale incluse în dotarea DC, include: în scopul de a stabiliza dispozitivul cu arc (de exemplu, un stabilizator excitatoare arc VSD-01); aparate pentru compensarea componentei de curent continuu a curentului de sudare.

Echipament de sudare automată includ: aparat de sudura, cap de sudare, dispozitivul pentru deplasarea capului de sudare și a produselor, echipamentelor automate de control al mașinii. Mașini universale de tip tractor automate sunt ADSV-6 și EDG-506.

Automatic ADSV-6 pentru sudarea cu arc electric cusături longitudinale produs argon; completat arzător unificat ASGV-4.

Mașină de ADH-506 este proiectat pentru sudarea cusăturile longitudinale în toate pozițiile; redresor 506 și arc excitatoare VIS-01 TAL-echipat. Sudarea tractor se deplasează ghid de bandă specială, parte a pachetului mașinii.

Pentru sudarea conductelor a produs un număr de mașini specializate.

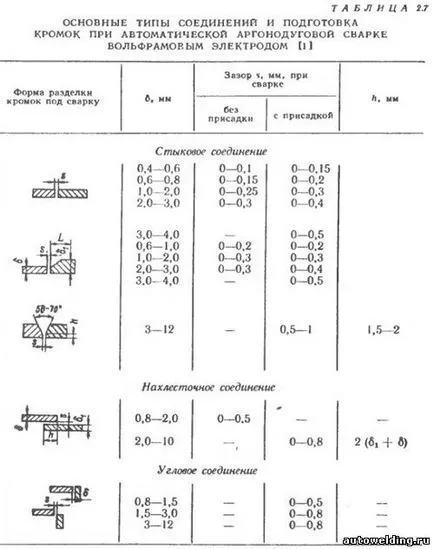

echipamente de sudura. Sudura se poate realiza fie cu un aditiv și fără ea. Pentru sudarea metalelor de calitate, în special de foi trebuie să asigure asamblarea corectă și ajustarea marginilor sudate. În autorizațiile automate de sudură permise (tab. 2.7).

TIG un electrod de wolfram folosit pentru cap la cap, colt, rosturile se suprapun în diferite poziții spațiale. preparare margine Forma depinde de grosimea elementelor conectate și posibilitatea de a suda pe una sau pe ambele părți.

Astfel, de exemplu, îmbinări cap la cap din oțel până la 3-4 mm grosime, și aluminiu până la marginile teșite 5-6 mm, fără sudură. străpungerea rădăcinilor cap la cap în comun cu pregătire margine se realizează de obicei fără sârmă de umplere este apoi umplut cu tăiere metal topit necesară pentru un număr de treceri cu alimentarea sârmă de umplere.

Dacă este necesar, conducerea procesului pe un plan vertical al cusătura ar trebui să fie efectuată de sus în jos pentru grosimi de până la 5 mm și de jos în sus pentru grosimi mari. În aceste cazuri, se recomandă realizarea de suduri simultan pe ambele părți. Când se utilizează astfel de elemente recepție pot fi sudate cap la cap, de exemplu, un aliaj de aluminiu cu o grosime de 16 mm.

Sudarea îmbinărilor cap la cap orizontale pe un plan și tavan vertical îmbinări cap la cap este dificilă din cauza posibilității de scurgeri din baia de metal topit metal topit, astfel încât acestea să fie evitate; în cazul în care, pentru a evita astfel de cusături nu le pot efectua cu Groove în mai multe treceri.

Pentru a forma rădăcină poate fi utilizat din cupru sau oțel de linie detașabil, flux perna. La sudarea metalelor active, nu trebuie să obțină numai o bună penetrare a rădăcinii sudurii, dar oferă, de asemenea protecție împotriva aerului din partea din spate și metalul topit încălzit. Aceasta se realizează folosind cupru și alte tampoane cu caneluri, care servesc un gaz inert protector. La sudarea conductelor și gaz vase sigilate este trecut în vas.

La conectarea cu grosimea de metal cap la cap până la 10 mm mână de sudura de plumb de la dreapta la stânga. bara de sudare pentru sudarea manuală a materialului reticulat nu este injectat în coloana de arc, dar oarecum lateral alternativ mișcări. Cu electrod automate si semi-automate de sudură este plasată perpendicular pe suprafața produsului. Unghiul dintre acesta și firul de umplere (de obicei ip 2-4 mm) trebuie să fie aproape de 90 °. In cele mai multe cazuri, sârma de umplere este introdus în partea de sus a băltoacă de sudură și depozitat înainte de-a lungul sudare cu arc.

Abaterile de la vârful duzei electrodului nu trebuie să depășească 3 5 mm, și sudarea sudurilor și cap la cap cu cablat adâncă de 5-7 mm. Lungimea arcului trebuie menținută în intervalul de 1,5-3 mm. Pentru a preveni tungsten și protejează oxidarea metalului topit în craterul arcului, după alimentarea de terminare a gazului protector este oprită după 5-10 s, și includ alimentarea cu gaz timp de 15-20 de secunde pentru arc de excitație (pentru purjare a aerului din furtun). Excitația a arcului se realizează fie prin utilizarea unui oscilator, sau produse secundare de electrod la atingere redus la 7-10 Un comutator de curent. La sudarea manuală a aliajelor de aluminiu în absența arcului oscilatorului să fie condus la o placă de cărbune sau de cupru.

Volchenko VN „Materiale de sudare și de sudare. Volumul 2“