Recoacerea primul și al doilea tip,

După turnare, laminare, forjare și alte forme obrabot-ki are loc răcirea neuniformă a preformelor. Rezultatul este eterogenitatea structurii și proprietăților în diferite locații ale semifabricatelor, iar apariția tensiunilor interne. Mai mult, când Turnarea Harden-Vania obținut prin metode chimice eterogene co-put. Pentru eliminarea defectelor astfel de tratament Tov produc căldură care include recoacere și normalizare.

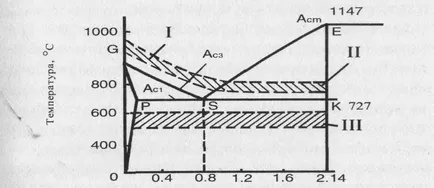

Recoacerea este o încălzire a pieselor sau a articolelor la o temperatură predeterminată, îmbătrânire le la această temperatură, urmată de răcire lentă (la aproximativ 100-200 0 C pe oră pentru oțelurile carbon și 30-100 0 C pe oră pentru oțeluri aliate). Când această preformat sau articol pregătit structură rotundă stabilă, fără stres rezidual. recoacere obiectiv - eliminarea tensiunilor interne, îndepărtarea heterogenitate structurală și ch-cal, duritate redusa si cresterea lucrabilitatii, pregătirea pentru operație ulterioară de tratament termic. Recoacerea este completă, incompletă, difuzie, recristalizare, scăzută izotermă-nomice și normalizare. Prin klassifikatsiidiffuzionny de mai sus, recoacere de recristalizare și tipuri redusă includ recoacere de primul tip, și alte tipuri - recoacere de al doilea tip. Încălzirea temperatura oțelului recoacere doilea tip sunt asociate cu liniile poziției diagrama Fe-Fe3 C (punctele critice). Rata de răcire lentă se realizează, de obicei, prin răcirea cu oțelul cuptor.

recoacere completă este utilizat pentru a doevtektoidnyh o sută de lei. Efectuate de oțel încălzire la 30-50 ° C deasupra punctului Ac3 (Figura 22). În același timp, există o recristalizare completă a oțelului și reducerea bobului grandoare HN. Structura inițială a boabelor mari de ferită și perlită în timpul încălzirii se transformă în austenită, urmată de răcirea lentă în structura granulară din ferită fină și perlită. Ridicarea temperaturii de încălzire a insulelor ar duce la o creștere de cereale. La etsya recoacere plin reducând duritatea și rezistența oțelului și plasticitate a crescut-cute.

încălzire recoacere incompletă este făcută mai mare decât Ac1 punct-ki. dar sub Ac3 (Figura 22). Aceasta se face în cazul în care structura cis-original nu este foarte grosier sau nu este necesar să se schimbe locația feritei (în oțeluri doevtektoidnyh) sau cementita (din oțel hypereutectoid) co-comunicat. Astfel, există doar o ne-recristalizare parțială - doar o parte a oțelului perlită. oțelurile hipoeutectoide pentru recoacere moi la schimbare limitată, doar pentru a îmbunătăți tăiere pod Handled.

Oțeluri Hypereutectoid pentru calire moi aplicarea etsya pentru obținerea formelor granulare perlit lamelar în schimb. În acest caz, este adesea numit alipească la perlit granule sau sferonizare. Această recoacere se realizează o manieră alternantă (temperatura nu se schimbă, numărul de ori în apropierea punctului Ac1. Nesupraîncălzind deasupra la 30-50 ° C, apoi se răcește la sub 30-50 ° C) sau prin expunere prelungită (5-6 ore) la temperaturi D la temperatura de 10-30 ° C deasupra punctului Ac1 urmată de răcirea lentă a mii. După o astfel de recoacere, cementita este de obicei prezent în structura sub forma plachetelor este dobândită, sub formă granulară. Structura metalica cu perlit granular are o mai mare plasticitate, duritate mai scăzută și rezistență în comparație cu perlită-plastincha lea. Călire la un perlit granular Aplicare etsya pentru oțelurile care se pregătesc pentru stingerea sau îmbunătățirea-TION prelucrabilitatea lor.

Solutie recoacere (omogenizare) concluzionează Xia pentru a încălzi oțelul la 1000-1100 ° C, expunerea (10-15 ore) la această temperatură și răcire ulterioară, lent-prefectura (Figura 22). Ca rezultat, difuzie are loc recoacerea compoziției chimice a oțelului de aliniere inhomogeneity. Este nevoie de o astfel de mare rată de-turii pentru a accelera răspândirea pro-proceselor. Datorită temperaturii ridicate de încălzire și durata de expunere a structurii pro-granulat este obținut, care pot fi eliminate follow conductive recoacere plin.

Figura Temperaturile de încălzire 22.Oblast pentru diferite tipuri de recoacere:

I - difuzie de recoacere; II - recoacere moale; III - recoacere completă; IV - recoacere scăzut; V - recoacere normalizare

Recristalizarea recoacere pentru EAG-ment și întărire tensiunilor interne după prelucrarea la rece și pregătirea structurii pentru continuare de-formare. Încălzirea este necesar să se efectueze peste temperatura de recristalizare, care pentru fier stavlyaet la 450 ° C. De obicei, pentru a spori viteza proceselor de recristalizare utilizate la temperaturi semnificativ mai mari, care este una la trebuie să fie sub punctul critic CA1. Prin urmare, temperatura de încălzire pentru oțel recristalizare otzhi-ga este 650-700 ° C Ca rezultat al recoacere de recristalizare, o structură omogenă granulație fină, cu duritate mică și vâscozitate clorhidric considerabilă.

O recoacere scăzută se aplică în cazurile în care structura rotundă din oțel este satisfăcătoare și este necesar doar pentru a elimina tensiunile interne care apar în timpul Cree-decentralizare sau după prelucrare. În acest caz, oțelul este AS1 încălzit semnificativ sub punctul (200 - 600 ° C).

otel recoacere izotermă este încălzit la 30-50 ° C deasupra punctului Ac3 (ca recoacere plin, Figura 22), răcire relativ rapidă la o temperatură mult mai mică decât punctul CA1. (Despre 660- 680 ° C), imbatrinire.Modificarile iso termic la această temperatură pentru obținerea depunerilor echilibrului structurii perlită și răcirea ulterioară în aer. recoacere-l izotermă este scurtarea duratei de recristalizare, care este deosebit de important pentru oțeluri aliate, care necesită răcire foarte lentă la recoacere plin. În plus, în timpul recoacere izotermă este un oțel structură mai omogenă. Extractul de izotermă produce Xia topi sare.

recoacere Normalizarea cuprinde încălzirea oțelului, la 30-50 ° C peste punctul AC3 pentru hipoeutectoide și AC1 pentru oțel hypereutectoid (Figura 22), care deține la această temperatură și răcire ulterioară în aer. răcire rapidă mai mare comparativ cu rezultatele de recoacere convenționale într-o structură mai cu granulație fină.

Normalizarea - operație termică ieftină-bo Lee decât recoacere, deoarece cuptorul este utilizat numai pentru încălzire și înmuiere. Pentru oțeluri carbon scăzut (0,3% C) o diferență între VA normalizate și recoapte constând-niem practic absente, iar acestea devin mai sub-normalizare supusă unor. La un conținut mai ridicat de uglero da oțel normalizat are o duritate mai mare și o viscozitate mai mică decât recoapte. Uneori normal-zatsiyu simt soi de auto-cal de prelucrare termo, nu recoacere vederi.

Călirea constă în încălzirea oțelului la temperaturi care depășesc temperatura de transformare de fază, te-Derzhko la această temperatură și apoi răcirea rapidă. Scopul întărire - întărire și așa mai departe-Ness a început. Acest lucru reduce vâscozitatea și plasticitate.

Figura 23. Gama de temperatură călire, revenire de oțel:

I - călit; II - călire incompletă; III - o vacanță de mare.

Prin răcire, metoda de călire distinge tipuri: într-un mediu, în două medii (punctate) și etapa izoterm.

Calirea într-un sredeprosche și aplică etsya forme mai simple de produs. Lack călire într-un singur mediu - apariția tensiunilor interne considerabile.

Când preryvistoyzakalke woode Lia-răcit, mai întâi într-un mediu (de exemplu, în apă până la 300-400 ° C), și apoi într-un ulei sau aer. În această tensiune internă este mai puțin, dar sunt împiedicați-TION în determinarea timpului de staționare în primul-Okhla fa bricantul. Stupenchatuyuzakalku produsă prin răcirea rapidă a doua baie de sare, care de temperatură este puțin peste 240-250 ° C (corespunzând top conversie mar-tensitnogo), apoi lăsat să menținere la temperatura dată, clorhidric și în final răcit în aer. O scurtă oprire la răcire vă ajută să-nivelare peste temperatura pieselor secțiune transversală, care reduce tensiunile care apar în procesul de călire-ki. pas Calirea este utilizat pentru piese realizate din oțel carbon o mică secțiune transversală (8-10 mm). Pentru oțeluri cu o viteză mică critică pentru-Kalki, viteza de întărire este utilizat în principal pentru fabricarea-secțiune mare.

Este important nu numai pentru a alege modul corect de a COOL Denia, dar pentru a utiliza metoda corectă de cufundarea pieselor în mediul de răcire. De exemplu, Lija-alungite (lungi de cad burghie, tarozi) este necesar să apăsați imersie în poziție verticală, pentru a se evita deformării.

La o încălzire medie concediu produs 350-450 ° C. Astfel, există o reducere ferm cu o STI creștere substanțială a limitei de elasticitate și efectul îmbunătățirii rezistenței la sarcini de șoc. Structura oțelului este o Trost otpus minute, care are un aspect granulat, mai degrabă decât structura lamelară. Acesta este utilizat pentru arcuri, arcuri lamelare, un instrument de impact.

închiriere ridicată se realizează la 550-650 0 C. In duritatea rezultatelor-Tate si puterea sunt reduse semnificativ, dar în mare măsură crește vâscozitatea și plasticitate și primește Xia optimă pentru oțelurile structurale combinație de proprietăți mecanice. Structura de oțel - otpus sorbitol Single cu structura cementită granulară. Este folosit pentru piese supuse la sarcini ridicate. Tratamentul termic care constă din călire și revenire a numit mare uluchsheniem.Ona este fundațiile NYM tip de tratament din oțeluri de construcții.

Durata expunerii la concediu depinde în primul rând de dimensiunea detaliilor: ceea ce ei sunt, cu atât mai mult expunerea. Instrumente de reduse de închiriere are loc, de obicei, în termen de 0,5-2,5 ore. Pentru instrumentele de măsurare-TION administrate într-o vacanță lungă (până 10-15ch). Durata călire la temperaturi ridicate este compus, de la 1-2 ore pentru un mic părți secțiune transversală la 6-8 ore pentru piese mari (cum ar fi rotoare pentru turbine și discuri).

În tratarea părților trebuie considerate proprietăți reci ale oțelului și capacitatea austenitei reziduale la temperatura camerei, pentru a stabiliza. De aceea, de exemplu, pentru oțelurile structurale ale mediului, decalajul dintre tratamentul de călire și rece reglată în timp. Pentru unele oțeluri nu sunt deosebit de predispuse la stabilizarea austenitei reziduale-unul în timpul de întârziere între stingerea și tratamentul la rece poate fi crescută la 3 ore.

Tratamentul termic este un set de operațiuni de încălzire, viteza de răcire și aliaje de metale dure, pentru a obține proprietățile dorite prin modificarea structurii interne și.

Scopul tratamentului termic - oferind aliaje astfel de proprietăți, care sunt necesare în timpul funcționării produselor. Ca rezultat al tratamentului termic sunt cea mai bună combinație de proprietăți mecanice și caracteristici fizice și chimice bune. Uneori, tratament termic intermediar este o intervenție chirurgicală, care reduce duritatea oțelului și îmbunătățește prelucrabilitatea acestuia. Călire tratament termic sunt supuse la 8-10% din producția totală de oțel în țară, cât și în industria constructoare de mașini - 40%.