Proiectarea și calculul plăcilor de circuite imprimate 1, 3, 4

Sarcina de proiectare a plăcilor cu circuite imprimate.

plăcile de circuit electronice sunt utilizate în aproape toate nivelurile ierarhice structurale la zero - ca bază de circuite hibride și rocă mikrosbo la început și mai târziu - ca bază, mecanic și electric care combină toate elementele incluse într-o diagramă schematică CEA electric-ică și nodurile sale. În dezvoltarea de proiectare PCB abordează următoarele sarcini interconectate:

shemotehnicheskie - Trace imprimate conductoare, minimizând straturi etc;.

radio, - calculul interferențelor parazite, parametrii liniilor de comunicație, etc;.

probare - PP temperatura de lucru, chiuvete de căldură;

constructiv - plasarea articole pe PP, contactarea, etc;.

tehnologie - alegerea metodei de fabricație, protecție și așa mai departe.

Regulile de bază de proiectare a plăcilor cu circuite imprimate.

PP Dimensiunea maximă de mână nu trebuie să depășească 500 mm. Această limitare este determinată de cerințele de rezistență și densitate de ambalare.

Raport de aspect al PP pentru a simplifica blocurile de dispunere și unificare PP recomandate dimensiuni sunt: 1: 1, 2: 1, 3: 1, 4: 1, 3: 2, 5: 2, etc.

Selectarea PP material, metoda de fabricație, clasa de densitate de montare ar trebui să fie efectuată în etapa de proiectare conceptuală, deoarece aceste caracteristici determina mulți parametri electrici ai dispozitivului ..

Atunci când divizarea circuit în straturi ar trebui să încerce să reducă la minimum numărul de straturi. Acest lucru este dictată de considerente economice.

De-a lungul marginile de bord ar trebui să furnizeze lățimea tehnologică a zonei 1,5-2,0 mm. Plasarea de instalare și alte deschideri, precum și conductorii imprimate în această zonă nu este permisă.

Toate găurile trebuie să fie amplasate în nodurile de rețea. Într-un caz extrem, în cazul în care primul terminal al cip trebuie să fie localizat în nodul grilei.

PCB trebuie să fie furnizate pentru orientarea canelură (tăiate sau stânga) sau găuri tehnologice de bază necesare pentru bord orientarea corectă.

conductoarele imprimate trebuie efectuată minim scurt.

Garnitura conductori pentru a evita diafonia parazitare nedorite in circuitele de intrare și de ieșire.

Conductorii de cele mai multe circuite de înaltă frecvență sunt stabilite în primul rând și sunt, prin urmare, cel mai probabil, o lungime scurtă.

conductoarele de legare la pământ trebuie să fie cât mai mare posibil pentru a produce.

Caracteristici de design PP.

Lățimea conductoarelor imprimate sunt calculate și selectate în funcție de ampacity, proprietățile conductive ale materialului, temperatura înconjurătoare mediu de fierbere în timpul funcționării. Marginile conductoarelor trebuie să fie netede E-conductori fără vezicule, cu-foliere, lacrimi, decapant, pori, fisuri și cereale grosier, deoarece aceste defecte afectează rezistența conductoarelor, densitatea curentului caracteristică impedanță și viteza de propagare a semnalului.

Distanța dintre modelul conductiv elemente dispuse pe exterior sau în straturi adiacente PCB depinde de tensiunea de funcționare admisibilă, proprietăți dielectrice, condițiile de funcționare și este asociată cu imunitatea, distorsiune sig-captură și scurtcircuite.

Grila necesar pentru pregătirea elementelor PP-coordonare polițiști model de imprimare. Grila-intersecțiile sunt situate Mon, montarea și VIAS. De bază pas coordinate dimensiunea ochiurilor clorhidric de 0,5 mm adoptate în ambele direcții. Dacă acest pas nu satisface cerințele unui anumit pas de proiectare poate fi utilizat, egală cu 0,05 mm. Atunci când se utilizează circuite și elemente de 0.625 mm pas plumb este permisă utilizarea terenului grila de 0,625 mm. Când se utilizează cipuri Zara tahimetrică-producție cu distanțele dintre terminalele fac sistem inch de toleranță etsya utilizare grilă smoală multiplu de 2,54 mm.

Diametrele de montare și VIAS (metalizată și non-metalizată) trebuie ales dintr-un număr de 0,4; 0,5; 0,6; 0,7; 0,8; 0,9; 1,0; 1.1; 1.2; U; 1.4; 1.5; 1.6; 1.7; 1.8; 2,0; 2.1; 2.2; 2,3; 2.4; 2.5; 2.6; 2.7; 2.8; 3.0. găurile de instalare LARG destinat pentru montarea de chips-uri și ERE și VIAS pentru conexiuni electrice între straturi sau părți ale PCB.

Dimensiuni PP, dacă nu se specifică în mod expres în TK, sunt determinate de numărul de elemente instalate, spațiul lor de instalare, instalare pas, montarea conectorului, etc. Raportul dintre dimensiunile liniare ale laturilor zonelor PP nu trebuie să fie mai mult de 3 :. 1.

PP curbura (cilindrice sau sferice curbură bază TION) pot să apară ca rezultat al expunerii la temperaturi ridicate și umiditate. PP valoare admisibila indoire o lungime de 100 mm pentru CPE și DPP 1,5 mm; MPP - 2.0 mm.

Densitatea curentului admisă a Nak, DPP și straturile exterioare MPP - 20 A / mm2; pentru straturile interioare ale MPP - 15 A / mm2 admisibila care funcționează la tensiune a fost între elementele de model conductoare dispuse în straturi învecinate ale co-PP și GIC depinde de materialul de bază al PCB și nu trebuie să depășească valorile specificate în tabelul din partea stângă.

Tensiunea de lucru admisă între elemente conductoare ri-sunka dispuse pe stratul exterior al PP, dependent PP material Ba-vanija, condițiile de funcționare și nu trebuie să depășească următoarele ZNA-Cheny (vezi. In tabelul de mai jos).

Tensiunea de alimentare, V

Clase de precizie ale PP.

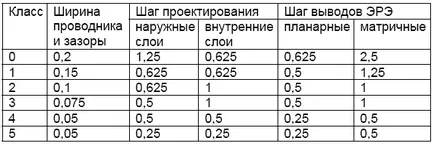

standard național GOST 23751-86 oferă cinci clase de precizie (densitate model) PP (vezi. Tabelul). clasa de selecție determinată de nivelul de precizie jiguri și program realizate în industria prelucrătoare. CD-ul trebuie să conțină o indicație a cerut PP clasa de precizie.

Placi din prima și a doua clase de precizie sunt ușor de fabricat, ieftin, nu are nevoie pentru echipamentele sale fabricație cu performanțe tehnice ridicate, dar nu are de înaltă performanță și densitate urme de aspect.

Este nevoie de un echipament dedicat de înaltă precizie, materiale speciale, non-termocontractibila pentru fabricarea photomasks, curățenia în incinta, inclusiv crearea unor zone „curate“ (de izolare) cu aer condiționat și menținerea unor condiții stabile de temperatură și umiditate pentru producerea a patra și a cincea placi de calitate. Modurile tehnologice ale fotochimică și proceselor electro-chimice trebuie să fie menținută cu precizie ridicată.

Producția de masă de placi de baza stapanit-clasa a treia cea mai mare parte a întreprinderilor autohtone, deoarece este nevoie de un obișnuit, cu toate că cerințele de echipamente specializate pentru materiale și tehnologii nu sunt prea mari pentru a le face.

standarde externe stabilit o altă clasificare precizie PP. Această clasificare este legată de proiectarea și componente pas cu pas de contact locație. În tabel se poate observa că elementele modelului de imprimare sunt normalizate și numai lățimea golurilor conductorului. În ceea ce privește acuratețea, se pare că plata precizia brut clasa zero, superioara la bord masa internă a clasa a treia. Datele privind etapele de proiectare și se conectează concluzii pas placi de precizie folosite pentru componente de bază, în special, la tipurile de cazuri IM.

dimensiunea PCB.

În general, diferitele PP selectate pe baza cerințelor din cele două direcții - funcționale și tehnologie-agenție.

Funcțională direcție Cerințe în termeni constructive exprimate densitatea de aspect, care depinde de mărimea și numărul și tipul de IC pachete de conexiuni de circuit electric active și pasive Mon tazha. Cerințe tehnologice de direcție determinate, delimitează un dimensiuni mărginite în ceea ce privește capacitățile tehnologice și de eficiență a pieselor de producție, permite-ing capacitatea de fotolitografie, capacitățile de rezistență mecanică ale sistemelor CAD.

Cerințele la dimensiunea PP reglementate de standardele interne și externe, dintre care cele mai comune sunt de fapt devin internaționale. standardul intern GOST 10317-79 stabilește următoarele cerințe la dimensiunea de PCB:

O limitare dimensiunea laterală a nu mai mare de 470 mm;

2 dimensiuni ale laturilor trebuie să fie multipli:

• 2,5 mm la o lungime de o latură de maximum 100 mm;

• 5,0 mm la o lungime de o latură de maximum 350 mm;

• 10,0mm cu o latură de 350 mm;

3 raport de aspect mai mic de 3: 1;

4 grilă smoală trebuie să fie de 0,5 mm sau 1,25 până la 2,5 mm.

În general, montarea și dimensiunile de conectare PP de obicei coordonate cu un suport de bază anumit sistem de proiectare (BOC). Există mai multe sisteme BNK, și toate implică carduri dreptunghiulare de toate tipurile și dimensiunile. Numai în cazuri excepționale, justificate punct de vedere tehnic a permis să se abată de la forma dreptunghiulara, de adaptare la condițiile specifice ale instalației și funcționarea unității funcționale.

standardul IEC 297 este cunoscut sub numele de 19 inch, dimensiunea lățimii panoului frontal al modulului de bază al doilea nivel. Dimensiunile geometrice ale PCB în standard sunt hibride dimensiuni metrice și inch. dimensiunea de bază PCB este de 100x100 mm. Unitatea de reglare a mărimii incrementului este de 1.75 „= 44,45 mm. Această valoare este un multiplu al înălțimii panoului frontal al unității. Valoarea acestei multiplicitate este inclusă în desemnarea PP, cu toate că cele mai multe de această dimensiune pe placa de acolo. Mărimea unității increment în lungime (adâncime) de 60 mm. multiplicitatea lățimea unității panoului frontal este de 0,2 „= 5,08 mm.

Există standarde GOST 28,601.3-90, în care un număr de dimensiuni de plăci și alte elemente de construcție module CEA respectă pe deplin IEC 297. Patru dimensiuni de placi din această serie formează o serie de standard unificat intern modele UGC-2 și a primit în practica internă numită „euroboards“. In aceste placi veni, de asemenea, toate BNK alte componente.

Marcarea PP este împărțit în obligatorii și opționale. Pentru a fi etichetat denumire PP se referă la GOST 2.201-80 ( „un număr zecimal“) sau un număr de cod condițională, data de fabricație și numărul versiunii masca, precum și markeri tehnologice introduse în bordul producătorului lui foto-mască. cuprinde marcaje suplimentare de marcare sau cartele seriale de partid numărul de card, marcarea contururile de site-uri de instalare și etichetele de componente, precum și alte informații, care servește pentru ușurința de instalare, reglare și funcționare a modulului.

Partea marcaj poate fi format prin gravare simultan cu conductori, dar că placa ar trebui să fie spațiu liber. Atunci când punerea în aplicare a proiectului prin intermediul mărcilor CAD, gravură este realizată în straturile de conductoare, având în vedere statutul de circuite care nu au componente conectate, CAD și produce mesaje de eroare. Cu toate acestea, o astfel de etichetă este utilizată pentru a indica numărul de PP desen sau cifrate, astfel încât producția de masă ar putea identifica placa provenind din operațiunile de prelucrare chimică, atunci când acestea nu sunt alte marcaje. Înălțimea caracterelor de marcare să nu fie mai mică de 2,5 mm.

Deficitul de spațiu liber pe PCB nu interferează efectuează metode de marcare de tipar ofset (setkografii, serigrafie, etc.). Marcarea nu numai ar trebui să cadă pe îmbinările sudate.

Proiectarea modelului conductoarele PP.

Arta proiectarea tampoane de contact de pe PCB (familiaritatea) este legată de necesitatea de a asigura o densitate nod predeterminat, ceea ce presupune minimizarea topologia familiaritate. În același timp, design-ul ar trebui să permită optimizarea modelului de comutare și pentru a simplifica proiectarea dispozitivului, de exemplu, prin reducerea numărului de straturi și numărul de VIAS PCB utilizate, și crește, de asemenea, raportul randamentului în procesul de fabricație.

Proiectând familiaritate topologie de obicei, constă din trei etape distincte: model de dezvoltare a zonelor de contact, dezvoltând modelul de mascare acoperire și model șablon pentru aplicarea pastei de lipit.

Sudabilitate este un aspect cheie al design pentru a asigura reproductibilitatea procesului. Cea mai mare influență asupra randamentelor plăci în timpul testului de screening primar are o frecvență de apariție a defectelor în procesul de lipire și purificare. Prin ea însăși, procesul de distribuire de lipire reflow nu generează pot să apară defecte, de exemplu, datorită design-ului și a PCB neoptimă aspect în timpul aplicării pastei de lipit printr-o matrita.

Proiectare tampoane pentru componente de pe PCB depinde de tehnologia de asamblare de lipit. În acest sens, val de lipire și de lipire lipire topirea dozat diferă foarte mult unul de altul.

Wave lipit se aplică numai componentelor montate pe suprafață și instalate cu partea inferioară a plăcii, care poate rezista la imersie într-o baie de aliaj de lipire. Aplicarea val de lipit pentru componente de suprafață este limitată din cauza efectului de umbrire carcase componente tampoane supuse lipire. Pentru a elimina efectul de umbră necesită o creștere a mărimii componentelor familiaritate topologice, cum ar fi în direcția PP printr-o baie de lipire. Aceasta este, densitatea plăcii de aspect (unitate) depinde de tipul procesului de lipire.

Orientarea Componenta nu este mai puțin importantă pentru lipirea val eficientă a anumitor clase de dispozitive. Cele mai bune rezultate sunt observate în cazul în care axa longitudinală a corpului este paralelă cu direcția de mișcare a plăcii de lipire. Această orientare ajută la reducerea lipire punte. Acest lucru contribuie, de asemenea, după cum experiența a demonstrat, crearea de perechi suplimentare, neutilizate de tampoane la sfârșitul componentei de plantare a spațiului locativ în direcția de mișcare bord. Aceste site-uri acționează ca „capcana de lipire“, care împiedică acumularea acestuia pe platformele de capăt de po-

spațiu componenta sedimentară. tip carcasă simplă SO sau dreptunghiulare pot fi orientate paralel sau perpendicular pe forma de undă de curgere.

Când distribuirea de lipire reflow necesită precizie de poziționare ridicată a componentelor și aplicarea de asamblare a pastei de lipit la o densitate ridicată. Este necesar să se ia în considerare efectul componentei de alunecare a aliajului de lipit topit. Acest efect este rezultatul forțelor de tensiune de suprafață de lipire topit (la topire), care tind să se strânge componentele pad centru de lipire, care de obicei duce la necesitatea de a îmbunătăți poziționarea componentelor de precizie.

În cazul în care creșterea necesară magnitudine a curenților comutata recomandat pentru a crește numărul de piste, în loc să crească lățimea de o piesa, deoarece trecerea la o pistă de acumulare probabil mai mare de lipire sub componenta și componenta de offset. Dacă instalația electrică de comutare sub componenta este încă necesară, o singură pistă larg ar trebui să fie separate în mai multe lățime paralele mai mici. efect de alunecare nedorit poate avea loc, de asemenea, atunci când două componente cip paralel sunt foarte apropiate una de alta. În procesul de lipire a componentei de alunecare poate veni efectiv în contact cu aliajul de lipit sub componenta carcasă adiacentă. Clearance-ul de cel puțin 0,635 mm, și mai preferabil 1,27 mm, aceasta reduce probabilitatea de alunecare.

Rezultatele bune practice oferă o conexiune între zonele mari de contact pad prin intermediul unor căi înguste sau modalitățile de deplasare îngustate. Acest lucru se aplică tampoane conectate la VIAS prin intermediul, care ar putea fi altfel sărăcit de lipire.

Calculul parametrilor electrici ai PCB.

conductoarele imprimate sunt destul de aproape unul de altul și să aibă un relativ mici dimensiuni liniare ale secțiunii. Cu creșterea vitezei de electronice devin din ce în ce mai importante întrebări în cadrul parametrilor de conductori și conexiuni de înaltă frecvență între ele.

Rezistența conductorului este dată de

în cazul în care: - volumul de rezistență electrică specifică a conductorului; l - lungimea conductorului; b - lățimea conductorului; d - grosimea conductorului.

mărime diferă pentru conductori, realizate prin diferite metode. De exemplu, conductori din cupru preparat prin depunere electrochimică, 0.02-0.03 egal micromhos / m, iar pentru conductori din cupru, obținute prin metoda de gravare chimică este de aproximativ 0,0175 micromhos / m.

DC curent în conductorii. Cantitatea de curent din conductoarele imprimate se determină limitarea în primul rând densitatea maximă admisă de curent pentru un anumit material . Pentru conductori din cupru preparați prin depunere electrochimică egală cu aproximativ 20 A / mm2 și aproximativ 30 A / mm2 pentru folie conductor obținut prin gravare chimică. Prin urmare, curentul admisibil în conductorul imprimat este definit ca