producția de șine

Proprietăți fizice.

Procesul de șine de rulare.

șine de rulare.

Prima sarcină în producția de șine este de a obține un lingou de omogen pe tot parcursul. Imediat după solidificare lingourile sunt furnizate într-un cuptor de încălzire în cazul în care acestea sunt încălzite la temperatura de laminare. Pe parcursul procesului de fabricație, șinele de lingouri trebuie să se deplaseze într-o anumită ordine, astfel încât tot timpul pentru a păstra numerele de serie și a lingourilor de topire. încălzirea procesului lingou este reglată cu grijă; pentru a controla încălzirea prin intervale mici, se efectuează observații folosind un pirometru optic. lingouri de răcire destinate șinelor de rulare este exclusă. Apoi, lingouri livrate la înflorit pe camioane speciale, sunt trecute prin rolele capetele superioare înainte; baruri aici de 4 ori mai puternic încrețite lent role rotative. Pentru a scoate capul de metal contaminat și coada capetele flori sunt tăiate; blumuri este împărțit în două părți, fiecare dintre acestea fiind la rândul lor împărțite în două, trei sau patru șine, în funcție de lungimea și profilul secțiunii transversale, pentru care sunt destinate.

La un moment dat cele mai multe plante relsoprokatnyh blumuri logon permit răcirea la temperatura ambiantă, și apoi, înainte de rulare șine, din nou, să le încălzească.

Cu condiția ca oțelul să fie benigne lingou, omogen, infloreste pregătite în mod corespunzător, calitatea șinelor va depinde și de performanța corectă a rulare, care este ultima etapă în fabricarea de șine. Cu sertizat metalice treptată în timpul multiple trece prin rolele se dovedește oțel bine promeshannaya, cu granule fine; în timp ce ultimele 5-6 ori mai rulare se realizează pe rolele rotative încet. Pe baza experienței diferitelor instalații metalurgice stabilit că reducerea lingou la profilul final al șinei este necesar să se rostogolească de la 18 la 30 de ori; ponderea înfloririi moara feroviar și au aproximativ același număr de treceri prin șinele role. Railroad preferă, în general, mai mare număr de treceri la secțiunea încrețire, respectiv inferioară, după fiecare trecere (Fig. 1).

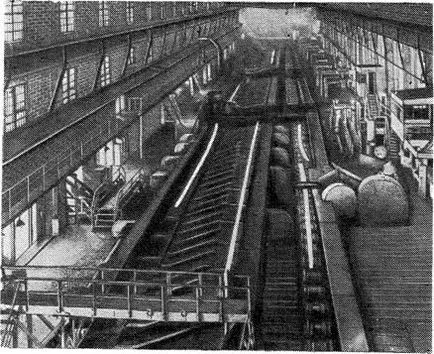

Fig. 1. Vedere interioară relsoprokatnogo Uzinei Metalurgice de plante Gary (Gary) american Steel Corporation

Marcarea șine.

Se taie șine.

După terminarea laminare, otelul nu a fost încă răcit, banda laminată este tăiată în bucăți de lungime dorită. De obicei, ferăstrăul este poziționat astfel încât acestea să poată tăia simultan mai multe șine. Trebuie prevăzută o indemnizație corespunzătoare în lungimea șinei, deoarece calea ferată după reducerea temperaturii de la temperatura de laminare la temperatura ambiantă, lungimea acestuia va scădea. Said indemnizație contracție de aproximativ 4,76 mm la 305 mm.

șine de îndoire preliminară.

Răcire șine pe rafturi.

șine de răcire controlată.

Aproximativ în 1926, proprietarii companiei Sandberg (Sandberg) la Londra subliniat posibilitatea unei relații directe între fulgi, de multe ori apar în șinele de rulare și fisuri transversale. Alți oameni de știință ca Mecca (Mackie) și Gerhardt (Gerhardt), de asemenea, a constatat că fulgii sunt un motiv major pentru formarea de fisuri transversale; acesta din urmă, precum și Sandberg (Sandberg), a crezut că apariția flocoanelor poate fi evitată prin introducerea unei răcirea controlată a șinei în loc de utilizat în mod obișnuit răcirea acestora pe rafturi. Corectitudinea acestor ipoteze a fost confirmată de rezultatele cercetărilor efectuate de Universitatea din Illinois, condus de o zonă și Comitetul tehnic al fabricilor care produc șine.

Metoda Sandberg se bazează pe teoria constă în faptul că fulgii sunt formate în etapa de răcire a șinei care corespunde dezvoltării maxime a forțelor interne din oțel feroviar t. E. La o temperatură de 350 până la 500 ° C. Mecca susține că fulgii apar când oțelul în fragilității albastru, adică. E. La acesta 200 - 300 ° C

Șinele de metoda utilizată în Statele Unite de răcire, este proiectat pentru a satisface atât teoriile de mai sus. Conform acestei metode, șinele sunt răcite într-un mod convențional pentru rafturi calde, atât timp cât temperatura lor scade la 538-385 ° C, după care șinele sunt așezate în rânduri imediat în cutii mari (fig. 2) sau vagoane izolate în care le lasă pentru 24 ore. pentru a continua a fost posibil de către macaraua de ridicare electromagnetice şinele pachet întreg, acestea sunt separate prin distanțiere. Timp de cel puțin 10 ore, timp în care o răcire treptată a șinelor, cutia rămâne închisă; nici unul nu este feroviar scos din cutie atâta timp cât rândul de sus al temperaturii șinei atinge 149 ° C.

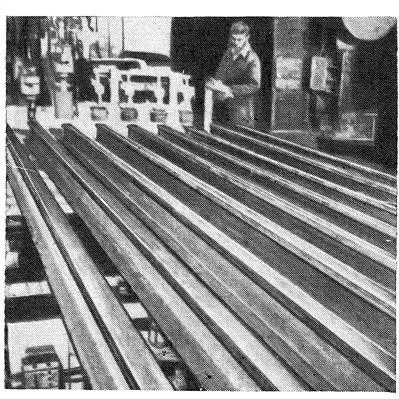

Fig. 3. Deplasarea lentă a șinei se termină la gazul cuptoarele de cocs flacără, urmată de stingerea cu aer

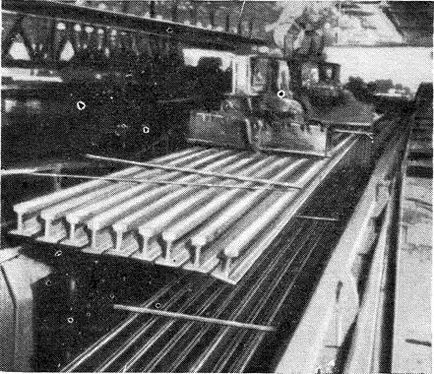

Fig. 2. Coborârea șinei în conductele de răcire controlată

Temperatura de control este temperatura măsurată în rândul de jos între exterior și o șină adiacentă la o distanță de cel puțin 304,8 mm și nu mai mult de 914,4 mm de la capătul șinei. Pentru controlul temperaturii foarte atent monitorizată de termocupluri. În prezența șinelor cântărind 49,6 kg / rm. m sau mai mult pentru primele 7 ore de la aplicarea rândului inferior al temperaturii nu trebuie să scadă sub 149 ° C; șine pentru o greutate mai mică de 49,6 kg / rm. m această perioadă de timp este de 5 ore.

Influența răcire controlată.

Lucrările la drum șinele produse folosind răcire controlată, a demonstrat că acest proces împiedică apariția fisurilor capilare și că, în plus față de aceasta, șinele care au trecut un astfel de tratament, au proprietăți oarecum fizice mai bune decât feroviare convenționale, cât și în ceea ce privește rezistența la uzură - echivalent cu șine, rafturi la cald la rece.

Atunci când se compară calitatea șinelor fabricate cu răcire controlată, calitatea șinelor produse în conformitate cu metoda anterioară de răcire pe rafturi fierbinți a fost detectată o diferență în mărime de cereale în oțel și caracteristicile de elasticitate la tracțiune a acestuia; Sa observat doar o ușoară tendință de creștere în alungire relativă și gâtuirea epruvetelor. Duritatea Brinell de oțel a rămas aproximativ același. Diferența mică fost observate numai în testele de impact. Pentru a rupe șina fabricat cu răcire controlată, cu teste comparative pe tester de impact, este nevoie de unul sau mai mult de două accidente vasculare cerebrale; în valorile deformarea reziduală și elongația totală, format după prima cursă, diferența a fost mică.

Pentru că, în modul în care a fost ușor de recunoscut șine fabricate cu răcire controlată, pentru a le în timpul ultimei trec prin rolele sunt laminate litere SS. Aceste scrisori sunt plasate între literele care indică tipul șinei și numele plantei.

Conform recent de condiții tehnice de suprafață pot solicita ca pe șine, cu capete întărite și produse fabricate cu răcire controlată, pe partea opusă a gâtului în fața literei au fost numerotate CH de topire.

Rigidizarea șinei se termină.

Strivire feroviar se termină în ceea ce a fost una dintre principalele probleme de conținut feroviar de mai mulți ani. Deoarece 1931 problema a devenit subiect de studiu intens al Comitetului feroviar zonă ca colaps toate servit ca unul dintre principalele motive pentru schimbarea șinelor. Una dintre cele mai de succes metode de reducere a intensității șinelor dermal se stinge capetele șinelor care pot fi efectuate ca în mori de oțel și pe șine aflate în cale. Descrierea detaliată a șinei de întărire se termină în domeniu pot fi găsite în articolul „sudare și topire a șinelor și a altor elemente metalice de construcție aeriene din drum.“

S-au dezvoltat mai multe metode de întărire feroviar se termină la fabrica sunt după cum urmează:

a) sfârșitul capului șinei, timp de 80 secunde, încălzite cu inducție electrică la o temperatură de 838 ° C, și apoi stins când răcire timp de 30 de secunde, flux controlat automat de apă caldă;

b) sfârșitul capului șinei este încălzit cu o flacără de gaz într-un cuptor portabil cu o căptușeală refractară timp de 3 min, la circa 843 ° C; călirea se realizează prin răcirea metalului timp de 3 min, cu aer comprimat;

c) după cald ferăstraie de tăiere de tăiere șinei și de a reduce temperatura la 538 ° C, călire toate produc apa lor de pulverizare de răcire timp de 30-35 secunde, după care șina se termină la un moment dat acoperit.

Pe baza experimentelor de teren Comitetului ZONĂ feroviar a ajuns la următoarele concluzii:

- y Șinele călite capete reducerea observată indiscutabilă în intensitatea lor strivire în comparație cu șinele cu capetele nestinsă;

- în șine, stins cu apă, există apariția unor cantități mari de „cracare umed“, în timp ce în șine, tratat termic și șinele în timpul calire care mediul de răcire a fost șină metalică neîncălzit în sine, un astfel de defect este foarte rară;

- Duritatea medie a celor trei șine grupuri, durificat prin răcirea lor cu aer și nu se va cere la suprafață capete, este de la 361 la 374 de unități Brinell pe scară;

- în șină capete sunt inițial prea mult călit, apoi temperat și stins din nou mai jos a fost observată duritatea ridicată a metalului formarea de „cracare umed“.

Alte studii de teren efectuate de comitet feroviar, a arătat că capătul de stingere nu numai a redus intensitatea de colaps lor, dar, de asemenea, crește în mod semnificativ durata de viață a eclise.

În prezent, instalațiile de întărire relsoprokatnyh apă nu se mai aplică. Calirea feroviar toate realizate pe o special desemnat pentru această zonă a șantierului, imediat după îndepărtarea șinelor de cutii. De obicei, șinele se deplaseze în direcția transversală sub flacără, produsă de un cuptoarele de cocs de gaz (Figura 3), care anterior eliminat impurități sulf; în care fiecare capăt al șinei procesat de patru arzatoare. șină prima temperatură trei arzător se ridică capetele 538 ° C, iar a patra - la 788 ° C. Șinele se mișcă încet; un arzător pentru încălzire uzat l 1 / 4-1 1/2 minute, după care capetele de aproximativ 1/2 minut de aer răcit.

Pentru a asigura o uniformă șine de durificare în cadrul Comitetului feroviar zona fabrica a fost prezentată instrucțiunile referitoare la procesul de fabricație a unor astfel de lucrări. Această declarație a fost adoptată de conducerea în formularul de mai jos.

Pentru rigidizarea feroviar capete utilizate șine, realizate cu răcire controlată.

Pe șine, cu capetele călite trebuie să fie ștampilate literele CH; litere plasate pe colul uterin înainte ca numărul de topire.

nu este recomandată Producerea de întărire toată apa.

Înainte de a fi contractat, pentru a începe producția de șine, la cererea consumatorului trebuie prezentate cu secțiuni longitudinale și transversale ale șinelor, pe care se aplică o distribuție duritate de metal, tipică pentru care metoda de producție a șinelor.

călire zonă trebuie să acopere întreaga lățime a capului șinei, și o lungime de suprafață durificat trebuie să fie de cel puțin 38,1 mm. adâncime de întărire peste 38.1 mm de la capetele șinelor nu trebuie să fie mai mică de 6,35 mm.

După îndepărtarea stratului de suprafață decarburată de duritate de metal, măsurată de-a lungul axei suprafeței de rulare a capului la o distanță 6.35-12.7 mm de fața de capăt ar trebui să fie 331-401 Brinell.

Utilizatorul sau protocolul său reprezentativ pare probe de duritate sine prelevate câte doi din fiecare căldură.

Producătorul îi este permis să producă șine reprelucrate a căror duritate Brinell nu îndeplinește cerințele.

Șanfrene trebuie să fie efectuată astfel încât șinele de la capetele fisuri care nu s-au format.

Finisare șine.

După răcirea axei feroviare, precum și alte profiluri laminate la cald oarecum curbate, în care șinele de lagăr necesare în prese adecvate. Capetele șinelor sunt curățate de bavuri formate la tăierea șinelor în condiții de căldură, și lustruit discuri abrazive rotative.

Majoritatea drumurilor impune acum că, pentru a preveni criblurii de metal, splyvshego sub influența roților de rulare pe capetele capetelor de șine noi realizate chamfer. La uzina, această operație se realizează prin polizoare electrice sau pneumatice; cea mai mare parte pe direcția lățimii teșire a axei șinei este 1,59 mm, iar adâncimea - 3,18 mm de la suprafața capului.

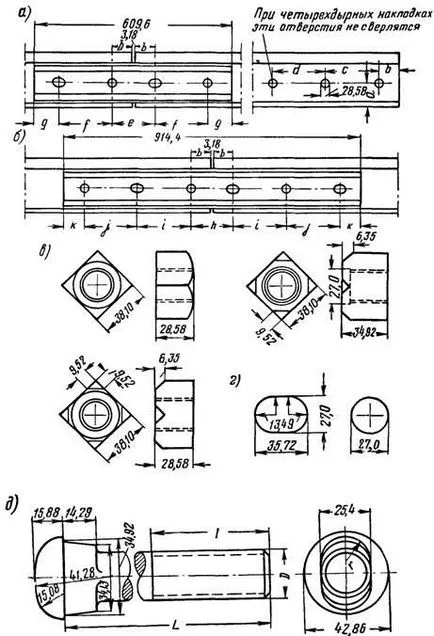

De obicei, la fiecare capăt al șinei forate două sau trei găuri pentru șuruburi, în funcție de lungimea utilizate eclise; Cu toate acestea, în cazul în care șinele sunt proiectate pentru sudarea lor în capetele de bici lungi sunt imperforate. La plante în fiecare capăt al șinei toate orificiile cu mașina de găurit polisnec forate simultan; găuri dispuse în conformitate cu cerința clientului. Deși există încă multe variante de realizare într-o cantitate, locația și mărimea găurilor pentru șuruburi, dar există o tendință de a fora găuri în conformitate cu standardele de zonă; Acest standard a fost revizuită (vezi Fig. 4).

Fig. 4. recomandate găuri zona din Kah și șine ratat, șuruburi și piulițe:

și - placa chetyrehdyrnaya; b - placa shestidyrnaya; în - piulița pătrată; g - orificiile șuruburilor în plăcile de acoperire (ovale, rotunde); d - cu bolțuri filetate standard de 8 spire per 25,4 mm