Procesul de fabricare a discurilor de frână și principalele lor

Procesul de fabricare a discurilor de frână și principalele lor caracteristici

Până în prezent, calitatea discurilor de frână sunt stricte și destul de solicitantă. Această situație se datorează faptului că produsul final trebuie să fie fără cusur. Dar cel mai important aspect, probabil, este de a crește greutatea totală a mașinii cu motoare puternice moderne și eficiente etrierele de frână.

frane pe disc pe camioane

Interesant fapt - frâne cu disc a apărut tambur mult mai devreme, dar pentru mașini până la 1970, set de tobe exclusiv frâne. Doar în urmă cu aproximativ 40 de ani, drive-uri „stabilit“ pe axa față vehiculele nou fabricate, dar ceea ce în timpul nostru pentru a găsi mecanismele de tambur poate fi cu excepția faptului că axul din spate autoturisme buget.

În lumea de-mare dimensiune și de mare tonaj, lucrurile nu au fost - discuri de frână pentru camioane produse în cantități mari, în mijlocul secolului trecut. Deosebit de puternice frâne cu disc, cum ar fi producătorii de camioane militare și vehicule tot-teren. Motivul pentru această atenție la discul de frână pur utilitar - acestea oferă dincolo de nivelul tamburului de eficiență, simplitate și fiabilitate.

Pentru a evalua superioritatea frânelor cu disc peste tambur, este necesar să se înțeleagă principiul de lucru al frânelor auto în sine. Este simplu: sunt lipite ferm pe suprafața de lucru roată care se rotește împreună cu ea - discul sau tamburul. Și există o suprafață mai mică - pad, care, sub presiunea lichidului de frână sunt presate pe discul sau tamburul.

Aici se află diferența fundamentală dintre disc și tambur frânele. Pentru a se agăța de tamburul tampoane trebuie să fie mutat în afară - suprafața de lucru a tamburului este cercul său interior. Orice fel de marfă de disc de frână sau de pasageri, în contrast, blocuri comprimate pe ambele părți. Această diferență de structură a fost suficient pentru a face tobe a mers la marginea istoriei.

Când contactați pad cu discul sau tamburul, energia cinetică a vehiculului este transformată în energie termică frâne. Deci, putem spune că eficacitatea frânelor este determinată de capacitatea lor de a „reseta“ temperatura de lucru a mediului. Desigur, nu putem ignora alți factori - frâne cu disc favorabil la tamburul de un număr de parametri:

- Dimensiunea discului de frână poate varia în limite largi, fără creștere deosebită a masei totale a mecanismului;

- suprafața de lucru a discului este mai mare decât cea a tamburului, cu același diametru;

- în interiorul tamburului de zăpadă ușor umplute și noroi, discul este auto-curățare prin forța centrifugă;

- atunci când se extinde încălzite și tampoane cu tambur trebuie să meargă pe distanțe lungi pentru a ajunge la ea, discul se extinde pentru a satisface tampoane;

- încălzire mai uniformă și o uzură a suprafeței de lucru a discului și tampoane;

- aceeași eficiență, indiferent de încălzirea suprafețelor de lucru;

- simplitate și ușurința relativă de construcție, atât în producție și în uz.

Cum de a produce discuri de frână

Începând de astăzi, producția de discuri de frână - un proces standardizat care are loc pe liniile automate de formare (APL). intervenție umană este minimă, toate etapele de producție sunt date sub controlul electronicii complexe. Motivul pentru acest lucru - cerințe ridicate privind precizia de fabricație. Discul de frână trebuie să fie complet omogenă din punct de vedere al geometriei și structurii interne, în scopul de a oferi o distribuție uniformă a forțelor în timpul frânării.

Procesul de turnare este realizată într-un mașini de turnare orizontale sau verticale, cu o preferință pronunțată este dat la a doua - pentru turnarea orizontală, este mult mai dificil de a se conforma cu precizie de fabricație necesare. Când turnare formate adesea defecte exterioare și interioare - fisuri microscopice și rupturi, bule de gaz, chiuveta. Ele previn utilizarea filtrelor, aditiv molecular și algoritmi specifici în completarea formularului.

Următorul pas în fabricarea discurilor de frână - sigiliu în formă. Aici sunt utilizate pentru mașinile care expun produsul la cresterea presiunii stantare. Această procedură nu este la fel de complex și cerând respectarea precizie - cu condiția bine stabilită faza de turnare, desigur. Mai mult decât atât, procesul de Seyattsu, care a devenit tehnologia standard al discurilor de frână este foarte productiv - zeci de produse prelucrate la un moment dat. După aceea, stratul protector rămâne cauza.

Putem spune că aproape toți producătorii de discuri de frână care lucrează pe aceeași tehnologie, singura diferență dintre produsul final este un sistem de control al calității. Cu cat mai multe resurse producătorul, cu atât este mai multe echipamente high-tech pe care-l folosește. Acest lucru îi dă posibilitatea de a respinge cu ușurință discuri care au cele mai mici defecte interne. În acest scop, aparate cu raze X si Ecoul ultrasunete.

Controlul calității - proces cu mai multe etape, care începe cu un anumit aliaj teste chimice. Produse valabile sunt testate temeinic pentru caracteristici mecanice: rezistenta la abraziune si rupere, rezistenta la temperaturi ridicate prelungite, echilibru și zgomot.

Ce ar trebui să fie un disc de frână turnate

Orice șofer experimentat poate formula o listă de cerințe prin care se poate alege si cumpara cele mai bune discuri de frână de calitate:

- Rezistența la fluctuații mari de temperatură de funcționare - discul de frână nu trebuie să fie deformate de frânare frecventă;

- rezistență suficientă în caz de impact - camioane operează adesea pe drumuri proaste cu gropi și denivelări;

- potrivire cerințele geometrice - discul de frână nu trebuie să fie mai subțire sau mai groase decât limitele prescrise, și trebuie să fie abordată și diametru;

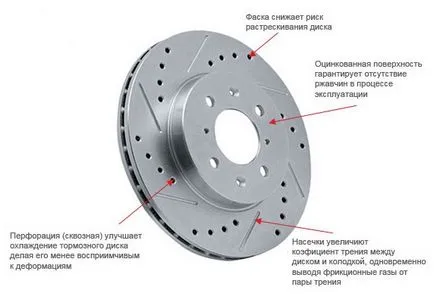

- bine răcite - sunt de preferat ventilate și / sau perforate de discuri de frână, acest lucru va fi discutat mai jos;

- echilibrare precisă - disc de frână inegal aruncat și ștampilate „vă rugăm“ bătăile inimii șoferului, zgomotul exterior, deteriorarea eficienței de frânare și amortizarea accelerată;

- masa optima a discului - este important să se găsească un echilibru între masă nesuspendate scăzută, rezistență și conduce eficiență.

Ce sunt discurile de frână

Un astfel de concept, ca o caracteristică a discurilor de frână, formată din conformitatea acesteia cu întreaga gamă de cerințe. Pentru fiecare dintre aceste industrii moderne a câștigat destul de soluții de inginerie și trucuri, astfel încât discurile de frână pot fi foarte simplu împărțit în grupuri.

Din aceste caracteristici direct dependente, cum ar fi coeficientul de frecare și la puterea. De exemplu, aliajele de aluminiu prezintă o rezistență relativ ridicată la uzură și temperaturi ridicate, dar nu se poate lăuda suprafață aderență mare cu plăcuțele de frână. Dimpotrivă, din aliaj de fier caracterizat prin „perspicacitatea mort“, dar puterea lor nu este atât de mare. Prin urmare, producătorii fac adesea compromisuri, încercând să aliaje complexe, pentru a atinge echilibrul perfect de performanță.

Ea are, de asemenea, să ia în considerare greutatea produsului - discuri de frână grele au un impact negativ asupra plimbare și de manipulare. Prin urmare, în mașinile sport utilizate discuri compozite, constând dintr-un material polimeric. Camionul, de asemenea, aplicarea lor în mod inutil datorită vitezei relativ scăzut și prețul ridicat - sunt deținute în mare cinste, fier și oțel, aliaje acoperite cu materiale anticoroziune.

Aerisirea și perforație

Așa cum am menționat mai devreme în acest articol, sistemul de frânare funcționează depinde de capacitatea sa de a „reseta“ căldura în mediul înconjurător. Este logic ca aceste discuri de frână trebuie să aibă la fel de mare o suprafață efectivă. Cu toate acestea, dimensiunea discurilor de frână pentru camioane, deși considerabil mai mare decât în cazul autoturismelor, construi-le la fel de mult cât este necesar, nu va funcționa. Direcția principală de luptă cu supraîncălzire apar discuri de frana ventilate.

Ventilația se realizează prin asigurarea canalelor radiale înclinate în corpul discului de frână. Producător primește două avantaje - mărește suprafața de disipare a căldurii a discului de frână, și crește puterea. În cazul în care canalele de ventilație insuficiente, sunt utilizate perforații - crearea de găuri prin sau oarbe în suprafața discului. De asemenea, crește aria de disipare a căldurii, dar reduce rezistența mecanică a discului.

Rigid și discuri

Întregi discuri nu sunt pliante, piese monolit. Acest tip de discuri de frână este ieftin pentru fabricarea, este mai ușor de a controla calitatea. Un compozit ca disc - un hub, care este pus și suprafața de lucru inel fixat ferm. De obicei, hub-ul este compus din aliaj de aluminiu, iar inelul - din fontă sau oțel aliaje. Inelul butuc și sunt fixate printr-un sistem de șuruburi care sunt rezistente la unwinding spontane.

În cele mai multe cazuri, roți compozit este de preferat - acestea au o calitate mai mare de fabricație, mai rezistente la deformare. Dar cel mai important - atunci când este purtat de suprafata de lucru de disc nu este nevoie de a schimba întregul disc, trebuie doar să înlocuiți inelul. Ceea ce, de altfel, este mult mai ușor și mai rapid pentru a elimina decât discul de frână turnate.

Producția în companiile autohtone și străine moderne

Producerea de discuri de frână se întâmplă pe hardware-ul puternic de astăzi. În acest caz, compania se pregătește turnătorie scule pentru a produce forme care vor fi utilizate pentru a conduce refluxului. Produsele sunt realizate Finalizarea asieta în centre moderne, care asigură suprafață de lucru de înaltă calitate. La fabricile de mașini speciale pentru fabricarea discurilor produse în magazine de turnare. Că produsele finale îndeplinesc standardele, a introdus cerințe stricte de control și certificare.

Producerea de discuri de frână are cele mai recente tehnologii,, complexe de lucru exacte multi-funcționale, care fac posibilă monitorizarea cu atenție calității în fiecare etapă de producție.

O atenție deosebită este acordată echipamentelor de testare. Astfel, părțile componente ale aliajelor investigate rezistența, duritatea și este posibil dezechilibru, având în vedere schițe tehnice.

Pentru a produce discuri de înaltă calitate utilizate prefabricate din fontă aliată, care prelucrarea este efectuată pe echipamentul de fabricație străină. Multe companii au in arsenalul lor propriile centre de diagnostic. Acest echipament vă permite să creați o situație care poate fi folosită pentru a determina posibilele modificări în comportamentul discurilor de frână. Aceste studii contribuie la îmbunătățirea performanțelor tehnice prin efectuarea ajustărilor necesare în producție.

Cel mai nou dezvoltare, inovare de neegalat, abordare profesională și un control strict al procesului de producție - este o garanție de circulație în condiții de siguranță, de conducere confortabilă și un control complet al vehiculului, chiar și în cele mai dificile situații și extreme. An după an, companiile introduc tehnologia avansată, pentru a îmbunătăți caracteristicile pieselor fabricate, extinderea în mod constant gama de produse.

Aderarea la cele mai înalte principii, producătorii în cauză nu numai de conducere a calității și performanțelor de frânare, dar, de asemenea, complet în siguranță pe șoferii de drum. Cu toate acestea, atunci când cumpără orice piese auto este foarte important să se acorde prioritate furnizorilor certificați care s-au dovedit în mod exclusiv pe partea pozitivă.