Principii pentru selectarea modului de călire și îmbătrânire precipitații aliaje durificate - totul despre metalurgie

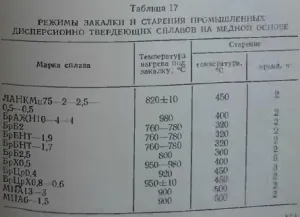

Tabel. 17 prezintă urme și regimuri de tratament termic majore precipitații industriale aliaje pe bază de cupru durificabile.

Toate aceste aliaje o transformare de fază în stare solidă și sunt supuse călire fără transformări polimorfe. Călire sau tratament soluție are două scopuri: pentru a pregăti un aliaj de îmbătrânire și pentru a maximiza ductilitatea de deformare suplimentară.

Dacă călirea este supus materialul prelucrat la rece, după încălzire pentru călire în acestea dezvolta procese de recristalizare și de recuperare. Ca și în cazul recoacere de recristalizare gradul înalt de deformare (peste 30 °) ori la temperatură scăzută și încălzire scurt produc contrar granulatie fina, grad mic de deformare pentru o lungă perioadă de timp de încălzire și la temperaturi ridicate duce la grosier structura. boabe mari pot fi formate datorită încălzirii pentru durificarea materialului anterior cu 5-15 deformată plastic%.

Temperatura de încălzire pentru călire trebuie să se asigure o dizolvare completă poate bolee faze în exces și faza matricei să fie în sistem binar între solvus și liniile solidus. Cu toate fazele proceselor de dizolvare in exces sa accelerat semnificativ cu temperatura, încălzirea în vecinătatea pin solidus irațional punct de vedere tehnologic în creștere. În acest caz, datorită posibilelor diferențe de temperatură în sarcină și un control al erorilor, există pericolul de produse de epuizare termică cerință urmare strictă pentru a controla temperatura din cuptorul de călire cu o precizie de +/- 10 ° C. De notat că o temperatură prea ridicată de încălzire pentru călire poate duce de asemenea la digs \ cereale la dimensiuni inacceptabile.

Timpul de deținere este determinată de caracterul complet al excesului proceselor de dizolvare fază. Excesul de faza de dispersie, cu atât mai repede se dizolvă. aliaje Deformed poate rezista la un timp mai scurt decât exprimate. În cazul în care faza de exces nu este dizolvat complet, apoi obține proprietăți optime după îmbătrânire nu este posibilă. Cuptoare de încălzire lung plus de primit, duce la creșterea cerealelor, scalarea puternică și creștere nedorită a zonei de difuzie constând din oxizi ai elementului de aliere.

Răcire în timpul călire trebuie să fie suficient de ascuțit pentru a preveni descompunerea soluției suprasaturată în matrice în timpul răcirii. Apa de stingere dă stres mare termică reziduală și provoacă lesa și distorsiune a produselor. Prin urmare, atunci când alegerea materialului de stingere trebuie să fie ghidate viteze critice.

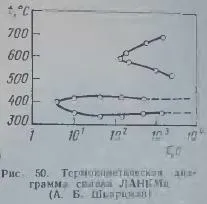

viteză de răcire critică în călire poate fi estimată din diagramele de fază thermokinetic transformări. Fig. 50 prezintă o diagramă exemplu pentru compoziția LANKMts75-2-2,5-0,5-0,5 alamă thermokinetic,% (în greutate). 75.6 Cu; 2,0 Al; 2,1 Ni; 0,61 Si, 0,68 Mn la două diagrama cinetică maximă distinge în mod clar corespunzătoare celor două etape de dezintegrare:

1) la temperaturi ridicate (peste 520 ° C), pentru a forma precipitate krupnoplastinchatyh; 2) la temperatură joasă (sub 520 ° C) pentru a forma particulelor dispersate.

aliaje pe bază de cupru sunt caracterizate prin călire ridicat, din cauza conductivitate termică ridicată. De exemplu, produsele din bronz de beriliu, care are cea mai mică conductivitate termică, stins într-o secțiune de 200 mm.

Dacă produsul semifinit este supus îmbătrânirii, stingere nu poate fi foarte ascuțit, deoarece îmbătrânirea maximă a temperaturii durificare este în intervalul de temperatură al etapei de temperatură joasă de degradare care curge sub răcire continuă. Prin urmare, este important să se prevină descompunerea la temperatură ridicată, în care faza stabilă este eliberată o mare de dimensiuni și, prin urmare, aportul redus de descompunere la temperatură scăzută într-o călire generală. produse semifinite să fie supuse deformării plastice în continuare, este necesar să se întărească la o rată mai mică decât rata critică de răcire.

Dacă intervalul de timp dintre scoaterea din cuptor și transferat într-o baie de călire este relativ mare, aceasta poate cauza modificări semnificative ale proprietăților în cadrul aceluiași articol și peste cușcă. Dacă configurația unui singur produs este simplu, iar greutatea este mare, fluctuația proprietăților este mică din cauza temperaturii nu foarte rapid Poterna. Proprietățile de dispersie asupra cuștii poate atinge valori considerabile, deoarece după îndepărtarea din produsul cuști de cuptor situată în partea de sus, se răcească mai repede și efectul de stingere va fi mai puțin în comparație cu produsele aflate sub ele. Prin urmare, proiectarea unităților de stingere asigură scufundarea imediată a produsului din cuptor într-o baie de răcire.

de control al calității din metal sau călită metalografic cea mai mare conductivitate.

Temperatura și durata de îmbătrânire este determinată experimental, în fiecare caz în parte, având în vedere proprietățile dorite ale produselor sau produsului specific. În funcție de modul, schimbările structurale și proprietățile de îmbătrânire a complexului rezultat este împărțit în complet și incomplet și stabilizare.

O creștere suplimentară a rezistenței și duritatea aliajului de cupru poate fi obținută prin deformare la rece, indiferent când conduc - între călire și îmbătrânire sau după ei. În ambele cazuri, același grad de deformare atins duritate și rezistență identică. Deformarea după îmbătrânire nu este dificil, deoarece materialul este suficient de plastic. Dacă este necesar, obținând cea mai mare conductivitate electrică între călirea tulpina și îmbătrânire este mai avantajos.

Luați în considerare mai în detaliu principiile de selecție călire tratament termic beriliu bronz. Solubilitatea beriliu în cupru la 870 ° C este de aproximativ 2,3% (în greutate), și scade la 0,2%, la temperatura camerei. Când călire de la temperaturi ridicate în cupru beriliu este fixată o soluție solidă suprasaturată și dobândesc capacitatea de îmbătrânire. Din cauza riscului de creștere a aliajelor de cereale BrB2 BrB2,5 și se încălzește la temperatura de întărire a 770-790 ° C și BNT1,9 BNT1,7 și aliaje - la 760-780 ° C. Creșterea temperaturii de încălzire pentru stingerea suprasaturare promovează soluție de beriliu solidă și posturi vacante. Ambii factori accelerează descompunerea în timpul îmbătrânirii ulterioare. Cu toate acestea, ductilității aliajelor scade cu inaintarea in varsta si se deteriorează plasticitatea.

Reducerea temperaturii de încălzire de întărire se intensifică la îmbătrânire BrB2 dezintegrare intermitentă în aliaj, ceea ce conduce la formarea de structuri grosiere în două faze cu precipitatele incoerent. Datorită localizării preferențiale a precipitațiilor discontinue de-a lungul limitelor grăunților ale aliajului este embrittled. Fracțiunea de volum a zonelor colaps frontieră în BrB2 bronz în vârstă este de 30, 20 și 12%, când călire la temperaturi de 760, 780 și 800 ° C, respectiv.

Critică de răcire bronz rată de beriliu este de răcire 30-60 ° C / s este prea lent la temperaturi sub 580 ° C, duce la formarea limitelor grăunților angrena răcire lentă y'faze este între 580 și 260 ° C provoacă separarea prematură din soluția de întărire fază solidă și, prin urmare, reduce capacitatea ulterioare de îmbătrânire Introducere nichel beriliu bronz și cobalt încetinește în mod semnificativ în jos transformări de fază și, prin urmare, reduce viteza critică de răcire. Durificate prin precipitare, de bronz beriliu face posibilă obținerea unei game largi de proprietăți.

În mod normal, bronz de beriliu supuse LTMT. Prezentate mai jos sunt cele mai bune moduri de BrB2 benzi îmbătrânire grosime de 0,5 mm, ondulată după răcirea 40%:

laminare la rece provizorie, cu o reducere de 20-40% discontinuu accelerează descompunerea, dar cu creșterea reducere de la 50 la 90% este suprimat. dezintegrare uniformă pe întregul volum produce ridicat caracteristici elastice BrB2 aliaj.

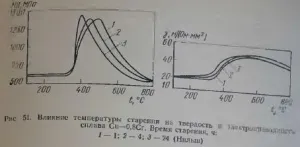

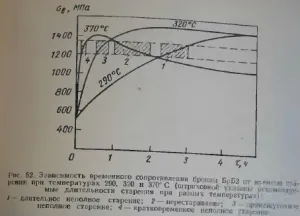

Modurile de îmbătrânire este ales în funcție de proprietățile fizice și mecanice dorite. Fig. 52 prezintă efectul bronz beriliu timpului de îmbătrânire asupra rezistenței la tracțiune la temperaturi diferite de îmbătrânire. îmbătrânire artificială complet, oferind durabilitate maximă, realizată la o temperatură de (320 ± 10) ° C timp de două ore. moduri incomplete artificiale îmbătrânire care asigură un nivel predeterminat de proprietăți (linia punctată din Fig. 52) corespund ramurilor în creștere ale curbelor 1, 3 și 4 din fig. 52. Este efectuat sau la temperaturi relativ scăzute și expuneri lungi (modul 1-290 ° C; 2-3 ore) la plin sau îmbătrânire, dar scurtate viteze de declanșare (modul 3 - 320 ° C; 30-50 min) și în cele din urmă, la temperaturi ridicate și expuneri scurte (modul 1 - 370 ° C, 7-10 min).

Pentru a decide ce mod de imbatranire - imbatranire incomplete sau depasita - prefera sa fie ghidate de proprietățile ritm care sunt decisive în utilizarea acestui produs. Acest impact poate fi îmbunătățit elm osos formability satisfăcătoare după îmbătrânire, stabilitatea în timpul funcționării, a crescut conductivitate electrică sau termică, colmatare minimă și deformare în timpul îmbătrânirii, rezistență ridicată la coroziune și așa mai departe. D.

Îmbătrânirea incompletă duce la ductilitate ridicată la un nivel de rezistență dat. Acest lucru se datorează mai mult o creștere rapidă a rezistenței la tracțiune îmbătrânire în comparație cu punctul de randament. Timpul de procesare pentru îmbătrânire incompletă este relativ mică, iar în unele cazuri, este nevoie de un control atent.

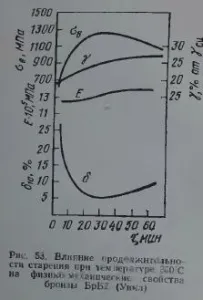

facilitează expunerile lungi de control depasita, deoarece proprietățile produsului semifinit nu depind prea mult de timp. completitudine durificare rezultate de separare a fazelor de mari într-un nivel mai ridicat de electroconductivity la un nivel minim de stres rezidual, un modul de elasticitate relativ ridicat și ductilitate a crescut (fig. 53).

In cele mai multe cazuri, tratamentul termic care durează mai mult de două ore este dezavantajoasă economic și mai puțin de 10 minute - nu permite un control eficient.

Stepped sau îmbătrânirea dublă poate fi realizată în două sisteme: 1) îmbătrânire incomplet urmată de re-îmbătrânire. Acest proces face ușor de controlat ductilitate, tenacitate și duritate și se prelungește încălzire sub 320 ° C, sau pe scurt mai sus 320 ° C, urmată de o temperatură de îmbătrânire scurt mai mare decât originalul; 2) îmbătrânire rezistența maximă la o temperatură ridicată în intervalul 320-360 ° C, urmată de îmbătrânire prelungită (8-24 ore) la 260-290 ° C în această procesare standuri y-phase ușor mai întărire, rezultând o creștere a forței , duritate, conductivitate viteza de răcire după îmbătrânire nu este limitat.

Tensiunile reziduale pot fi reduse după îmbătrânire, recoacere la temperatură scăzută, fără a schimba puterea și duritatea. Produsul a fost încălzit la 150-200 ° C timp de 15-30 min. Acest tratament este adesea folosit pentru mașină de îndepărtare, îndreptare și fasonarea de tensiune și, astfel, să stabilizeze forma și mărimea articolului.