piston tehnologia de fabricație inel - studopediya

Inele pentru pistoane preveni scurgerea de gaz din camera de ardere în carter printr-un decalaj între piston și Hilbert-Zoe, asigură comprimarea necesară a aerului în cilindru, căldura este eliminată din piston, elimina uleiul de la intrarea in ardere ca-măsură. Ei trebuie să adere bine la pereții cilindrilor, păstrează proprietățile elastice de încălzire după descinderi dau proprietăți bune de alunecare și uzură-os.

Duritatea inelelor este de obicei 190 ... 230 HB. Ready-inel este selectat pentru cilindri cu HB duritate de 20 până la 10. duritate mai bucșe. În cazul în care duritatea inelelor mai multe pre-Witzlaus maneca duritate, acesta nu poate fi considerat un dezavantaj. Segmenții pistonului împotriva uzurii sunt în condiții mai rele decât manșonul, deoarece activitatea de frecare pe unitatea de suprafață a inelului este întotdeauna mai mare decât cea a manșonului. De aceea, inelul de uzură diametrale în durere de câteva ori mai mare decât cea a manșoanelor cilindrilor. În plus, trebuie amintit că inelul de fier moale (cu o duritate mai mică de 170 HB), saturat cu particulele solide (produse-combustie Rania, uzură și așa mai departe. D.) Cauza a crescut cilindrii de uzură.

Inelele de mare viteză pentru motoare, în principal, de sus folosesc adesea 65G oțel mangan sau 50M molibden refractar, care îmbunătățește rezistența și elasticitatea inelelor. Pentru a face inelul de oțel de proprietăți anti-frecare și reducerea uzurii sunt acoperite cu un crom poros.

Diverse acoperire este utilizat pentru a accelera și de a spori durabilitatea de funcționare: staniu, svintsevanie, fosfat, și alte oxidare. Uneori, inelele sunt prevăzute caneluri pentru material antifrictiune.

În ceea ce privește țagle turnate piston inele de fier sunt din aliaj folosit tobe tubulare (masloty) în mai multe inele cu flanșă turnată la un capăt pentru a ușura fixarea mașinii și semifabricatului turnat într-un singur inel.

Avantajele turnate individuale constau în faptul că, din cauza mici secțiune transversală, o structură fină omogenă se obține cu proprietăți mecanice îmbunătățite, frunze de mai puține alocații, mai ieftine și de prelucrare mai bună utilizând elasticitatea naturală a materialului straturilor exterioare. Această metodă este utilizată în principal într-o scădere în greutate spațiu pentru fabr-inele cu un diametru mai mic de 180 mm, deoarece este asociat cu costuri inițiale mari pentru inelele de turnare și de turnare complicate dispozitive clorhidric (sub formă de stive cu mai multe rânduri).

Semifabricatele sunt turnate în pământ și matrițe metalice, turnarea centrifugală a fost de asemenea utilizat (pentru maslot). În acest ultim caz, este pe suprafața de lucru a inelelor se obține strat mai dens de granulație fină și omogenă Me-taliu. În secțiunea semifabricatului poate avea o formă circulară (cilindru) sau oval; alegerea formei este determinată follow conductive prin prelucrare.

Billet pentru inele de oțel este calibrat benzi laminate.

la prelucrarea segmenti următoarele cerințe:

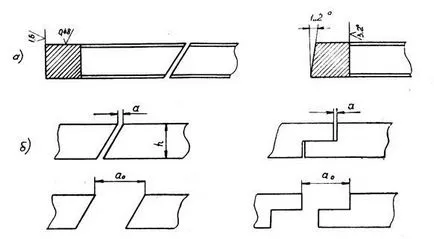

1) trebuie să fie prevăzute cu proprietăți elastice, care ar corespunde unei creșteri a fantei de lucru în încuietoare și a0 gap în stare liberă (Figura 5) .;

Fig. 5. Inele de pistoane

2) Trebuie să fie inelul cilindricitate într-o stare comprimată. Decalajul radial (clearance-ul) este permisă nu mai mult de două puncte de pe arc de cel mult 30 ° la o locație și nu trebuie să fie mai mare de 0,02 mm între inelul și calibrul (care corespunde cu diametrul cilindrului nominal) pentru inele cu diametru exterior de până la 160 mm; 0,03 mm pentru inele cu diametru exterior de 160 la 320 mm; 0,05 mm pentru inele cu diametru exterior mai mare de 320 mm;

3) Fluctuațiile grosime într-un inel radial nu trebuie să depășească 0,1 mm la un diametru de 160 mm și 0,2 mm când diametrul mai mare de 160 mm;

4) Deformarea suprafeței de capăt a inelului trebuie să fie mai mare de 0,03 mm pentru un diametru de 320 mm și 0,05 mm pentru un diametru mai mare de 320 mm;

5) Toleranța la paralelismul fețelor frontale ale inelului dia-metru nu ar trebui să fie mai mult decât toleranța la înălțime;

6) cilindrică exterioară și suprafața conică a inelului de compresie superioară, cu un diametru de până la 250 mm pentru patru timpi trebuie acoperite cu crom poros.

Top compresie inel MOTOR de accident vascular cerebral teley și diametrul patru timpi mai mari de 250 mm trebuie să fie pe aceste suprafețe o durată de funcționare de acoperire-sau Break-inserare;

7) pe suprafețele inelelor finite sunt permise TRE-anvelope, scoică, friabilitatea, apartamente, bavuri și ciupituri;

8) Rugozitatea suprafețelor prelucrate inele dol-zhna să fie cel puțin indicată pe fig. 5, de asemenea.

Inele pistoane sunt fabricate prin mai multe metode, care variază în mod de a obține proprietăți elastice și forma semifabricatului rezultată. După cum se știe, Prep-ring în lucru urlând stare (comprimat) ar trebui să aibă o formă circulară în stare liberă, ea ta-maet forma ovala.

Prima cale. proprietățile elastice ale inelului sunt realizate prin tăierea unei părți a inelului - a0. Această metodă este utilizată la fabricarea inelelor cu un sistem de blocare pas.

În acest caz, există mai multe opțiuni pentru fabricarea de:

1) Prepararea formă cilindrică; prin cilindru de cotitură preliminară; tăierea în inele individuale; o porțiune decupată a inelului; inele de contracție; procesare finală pentru forma cilindrică. Dezavantaj: inel mucul contracție înainte de începerea tratamentului cu Niemann finală oval; Prin urmare, este necesar să se lase o alocație mare de finisare, iar neuniformitatea în transformarea rezultatelor sale de îndepărtare într-o redistribuire a inelului de tensiune-zheny și, ulterior, provoacă deformarea și sopryagaemosti piston și cilindru. Metoda este caracterizată de mare complexitate;

2) formează un semifabricat cilindric; prin ovale de cotitură preliminară prin copiator. Forma ovală trebuie să fie astfel încât inelul după tăiere a0 și compresiune se termină cap la cap dobândit formă cilindrică dreaptă. În această realizare, îmbunătățește calitatea inelelor. insuficientă a curentului: nevoia de complex și a dispozitivelor de detectare reziduuri ZNA-la pre-sem de cotitură;

3) spațiu liber oval poate fi sub formă de bare interdicție sau miză individuală de turnare corespunde formei-CTU în stare liberă; cotele pe turnare suprafețele exterioare și interioare ale 4. 5 mm. Fiecare tambur 10 este tăiat 8. inele. Această variantă se caracterizează prin sus-inele suficient de înaltă calitate și mici deșeuri mi-taliu.

Are următoarea secvență de operații în timpul prelucrării pieselor de inele cu diametru mare, cu o decupare a inelului (inelul de piston al unei urlând-dependente în trepte de blocare);

Operațiunea 05 - pre-cotitură și tambur plictisitor pe ovalul într-un carusel special mașină de copiere. De-a lungul generatoarei tamburului în planul axei mici a elipsei aplicat riscul tăietor care desemnează un loc în viitoarele inele de blocare;

Etapa 10 - tratament termic pentru a îndepărta (încălzire la pornire la 450 până la 500 ° C și răcire lentă în cuptor) tensiune;

Pasul 15 - tăierea tamburului în inele individuale, cu de la start la capete prin măcinare - se realizează pe mașina de judecată selnom;

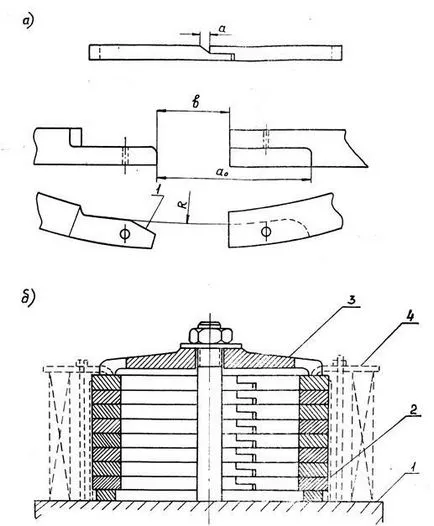

pasul 20 - pas de numărare în vederea broaștei lan-ka într-o canelură; (Figura 6a).

Pasul 25 - inel de manipulare etapă (etapa frezate pe partea stângă, o porțiune tăiată; frezate peretele interior al părții din stânga a R radial, atunci partea dreapta; teșitură măcinat 1);

operațiune 30 - lăcătuș de blocare de prelucrare (depozit, placa de blocare găurire și inele de conectare nituire);

operație 35 - măcinarea finală a planului de final la polizor suprafață stey;

operațiune 40 - transformarea finală și plictisitoare (Fig.6 b.). Inele au fost colectate bundle, montate pe centrul mașinii Faceplate 1 clema 2 este prinsă de mai sus și să mănânce prin disc 3 după îndepărtarea clemei inelul clemă 2. Apoi, în cele din urmă de benzi laterale 4i rastachi-vayut. Operația este realizată pe o mașină de strunjit.

Teșituri pe inelul este îndepărtat la instalarea în inelul mașinii ML-Term;

funcționare 45 - final de blocare pripilovka; în care inelul de strângere nit îndepărtat;

operațiune 50 - fabricație de control al calității; etsya puse în aplicare în conformitate cu GOST 7295-81.

Doilea mod. Proprietățile elastice ale inelului sunt realizate spe-Hoc tratament termic (lock-termofixare). Această metodă are aplicabilitate largă în fabricarea de inele cu un diametru de 500 mm (uneori mai mult) de oblică directă sau prin directă blocare. Procedeul prevede o ușoară pierdere de materiale, de înaltă performanță și calitate suficient de frumos de la gât inele fabricate.

Fig. 6. Prelucrarea inelului de piston cu partea a gâtului:

a) cu un inel de blocare în trepte de tip închis;

b) de cotitură și plictisitoare inel

Recoltarea - un tambur cilindric (maslota) cu flan-CEM sau picioare din profitul (pentru comoditate, fixați-ment pe mașină).

inele Procedura operațiunilor 2a metoda cu producție la scară mică de prelucrare:

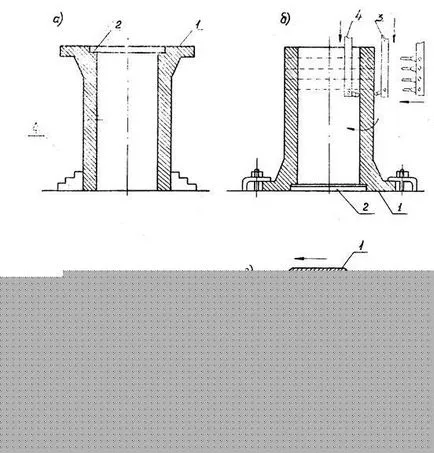

bază de montare 05- operație de preparare (Figura 7, de asemenea.) sub hîrtii 1SO partea de capăt a flanșei și canelura rib 2c pentru a începe 0,2 mm. Operația se realizează pe un strung sau mașină de cotitură;

Fig. 7. Prelucrarea inele piston cu termofixare a castelului

Pasul 10 - dur plictisitoare, și de cotitură pe un strung sau pornirea mașinii (Figura 7b.). Maslota atribuite flan-CEM în discul faceplate și centrarea 1 peste banda 2. On-rabotka realizat simultan de două freze obtochnym plictisitor 4. Aici a produs un al treilea inele de testare segment pentru testarea durității;

Pasul 15 - tratament termic pentru detensionare (la încălzirea până la 450 ° C, care deține timp de 4 ore, răcire lentă în cuptor). Încercarea de duritate, verificând tururile microstructura pe un inel de proces;

operațiune 20 - Predchistovaya pornirea dimensiunea D + 0,6 mm, cu o toleranță de 0,1 mm. cel fin; inele segment pe dimensiunea; Instalarea a 2-a operațiunii; inele segment de putere titularului, cu un pas al sculei de tăiere (Figura 7 b).

Pasul 25 - end dur-măcinare se confruntă cu privire la dimensiunea mesei polizor suprafață magnetică;

operațiune 30 - locașul de blocare într-o mașină de frezat orizontală. (Inelul este plasat în dispozitiv, montat pe o mașină de birou prefectură. Cutter îngust, 0,5. Grosime 0,8 mm, egală cu diferența și de blocare. În cazul mai gros creștere decalaj tăietor în blocare-niem compensate O OD creștere a cotelor) ;

35- thermofixing operațiune de blocare (încălzire la 600 ° C, te-Derzhko 2 ore cu răcire în aer). Inelele sunt plasate pe dornul (Figura 7 c.); distanța dintre capetele inelelor biscuiti 1 este fix, dimensiunea care aproximativ 1,2 a0. Apoi inelul comprimat capetele sunt fixate pană 2 și apoi trimis la cuptor. După termofixare, la un inel de formă și de compresie câștig ovală pentru a avea o formă circulară, elasticitatea necesară (elasticitatea, duritatea și remanentă a inelului este verificat în conformitate cu GOST 7295-81);

operațiune 40 - în măcinarea finală a capetelor privind dimensiunea H cu tabelul polizor suprafață magnetică (cu în demagnetizarea următoare inele);

operare 45 - finisare de cotitură pe o dimensiune de toleranță D h 9na strung, alezare diametru interior. Obra-batyvayutsya trei sau patru inele împreună (fig. 7d). Inelele sunt stabilite în spălătorul capacul 1, dis-com fixă 2 și 3c îndoită prin intermediul dispozitivului pneumatic 4. După fixarea șaibă 1 este retras la stânga. Teșituri eliminate separat în fiecare inel;

operațiune 50 - în calibrarea dimensiunii de blocare pe o mașină Horizon-tal-frezare. Inelul este instalat în locașul rovochnuyu cal-potrivire a diametrului miezului-Tsilina. Uneori, calibrat prin lăcătuși verificarea manuală a sondei în canelura inelară;

Utilizarea 55 - tunderea marginilor, teșituri, etc ...

Metoda de întărire este utilizat în fabricarea de inele de oțel. Preforma - laminate benzi - o spirală înfășurată pe cilindru, este tăiat în inele individuale. La Deva cu mandrina distanțierul este comprimat de la capetele discurilor și supuse la termofixare. Prelucrarea ulterioară ana-logic este considerat.

A treia metodă. proprietăți elastice sunt atinse inel de rulare ny acele (crestături) ale suprafeței interioare. Recoltarea - un tambur cilindric sau piese turnate individuale. Pentru decupajele gropi cu lărgimea spațiului de lucru a. Urmat de strung sau cu tăietură obișnuită mașină de strunjit cu role lenym recif fierbinte. Datorită aranjamentului excentric de piese de striere surprinde doar un arc de aproximativ 2/3 din circumferința și dispuse pe blocare.

Dezavantaje: stres semnificativ si plastic de-formare, care nu este reglementată de valoare. În timpul funcționării, datorită recristalizarea materialului poate inel-oală ryat proprietățile sale elastice.

Avantaje: economisirea metalului (alocații mici) și ușurința de prelucrare. Se recomanda pentru motoarele Nena-conjugat.