Metode de aplicare a acoperirilor antifrictiune

Metode de aplicare a acoperirilor antifrictiune

Articolul descrie metodele de aplicare a Molykote acoperiri antifricțiune pe suprafețe metalice sau din plastic. Recomandările privind grosimea stratului de control al antifricțiune și îndepărtarea lor (curățare).

Prepararea 1. Suprafața

1.1. Pregătirea suprafețelor metalice

1.1.1. degresare

1.1.2. îndepărtarea oxizilor

1.1.2.1. sablarea

1.1.2.2. gravură

1.1.2.3. anodizare

1.1.3. fosfatare

1.2. Se prepară suprafețe din plastic

2. Aplicarea straturilor antifrictiune

2.1. Aplicarea de acoperiri antifricțiune pe suprafețe metalice

2.1.1. pulverizare

2.1.2. Imersie și centrifugare

2.1.3. Aplicare Rola, pensula, perie. Tipar cu clișeu

2.2. Proprietățile de acoperiri antifricțiune pe suprafețe din plastic

3. Maturare

4. îndepărtarea straturilor antifrictiune (tratament)

5. Controlul grosimii acoperirii

6. Recomandări privind metodele de aplicare a antifrictiune Molykote acoperire.

Una dintre metodele cele mai avansate și promițătoare pentru protejarea părților și componentelor diferite de mecanisme de uzură intensă este utilizarea acoperirilor antifricțiune (AFP) - lubrifianți cum ar fi vopsele, dar care conțin în schimb colorarea pigment particule fine de lubrifianți solizi, distribuite uniform în amestecul de elemente de cuplare și solvenți.

Mecanismul de acțiune al acoperirilor antifricțiune este după cum urmează. După polimerizare, elementele de cuplare, împreună cu cavitati lubrifianților uscate umplute suprafață rugozitate și crește suprafața lagărului (vezi. Fig. 1).

Fig. 1. Mecanismul acoperirilor antifricțiune

În procesul de frecare a particulelor de lubrifiere sunt transferate pe o suprafață de contact. Astfel, ele sunt orientate paralel cu direcția de deplasare, formând un strat protector neted și alunecos antifrictiune pe ambele suprafețe.

Lianții determină proprietăți de protecție, rezistența chimică și tipul de întărire. În linia de lubrifianți Molykote sunt acoperire antifricțiune, polimerizeze fie la temperatura camerei sau prin încălzire.

În funcție de polimerizare de tip bază prelucrată, un set dorit de caracteristici operaționale sunt diferite metode de pregătire a suprafețelor și aplicarea acoperirilor antifrictiune Molykote.

Prepararea 1. Suprafața

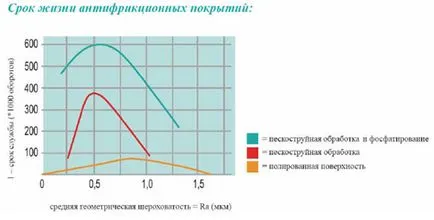

Adeziunea si antifrictiune acoperiri de servicii pe termen într-o mare măsură, depinde de tehnologia utilizată de precondiționare suprafețe ale pieselor. Ca exemplu, Figura 2 prezintă un grafic al vieții învelișului din metodele de pretratare de suprafață.

Fig. 2. Dependența serviciilor de acoperire antifricțiune termen de metode de pre-tratament pentru suprafață

Procesul tehnologic de preparare depinde de materialul și starea piesei.

1.1. Pregătirea suprafețelor metalice

Metode de tratare prealabilă a suprafețelor metalice sunt prezentate în tabelul 1.

Pregătirea pentru aplicarea acoperirii anti-frecare începe cu degresare.

Chiar dacă îndepărtarea prealabilă efectuată anterior de coroziune acidă, degresare ulterioară promovează un strat mai uniform și durabil.

Această etapă de proces poate fi efectuat solvenți organici negrași, de exemplu, Nefras, solvenți Molykote 7415 Molykote L13 sau manual, precum și de curățat cu ultrasunete.

Solvenții nu ar trebui să lase reziduuri după evaporare. Produce operațiune de spălare de mai multe ori pentru a elimina complet urmele de grăsime de pe suprafața. Astfel, este necesar să se utilizeze un solvent proaspăt pentru următoarea spălare.

După piesele de degresare sunt uscate în aer. Suprafețele tratate nu pot fi atinse cu mâna.

1.1.2. îndepărtarea oxizilor

Disponibilă pe oxidul de suprafață tratată este îndepărtată prin metode chimice sau mecanice.

1.1.2.1. sablarea

Ca metodă mecanică pentru piese de oțel, titan, aluminiu, cupru, magneziu și aliajele lor recomandat sablate cu alumină sau din oțel turnat (granulație de circa 55 microni). Acest tip de pre-tratament este de asemenea necesară pentru crom și nichel piese placate.

În plus față de eliminarea coroziunii, sablarea pieselor face suprafata mai dur (Ra 0,5 până la 1,0 microni) și oferă o aderență mai bună a AFP.

După finalizarea lucrărilor necesare pentru a îndepărta particulele aderentă de aer comprimat nisip uscat fără ulei.

Pentru a evita riscul de coroziune pe suprafața tratată în acest fel, în cel mai scurt timp necesar pentru a pune strat anti-frecare.

Rețineți că, atunci când sablat părți există o modificare a dimensiunilor liniare de până la 1,3 microni.

După aplicarea sablarea posibila AFP, cu toate acestea, pentru o viață mai lungă a fosfatarea de acoperire recomandate articole.

Pentru prelucrarea de cupru și aliaje de cupru gravare pot fi folosite în loc de sablare un amestec de doi sau mai mulți acizi (sulfuric, fosforic, azotic, cromic, clorhidric).

Gravare este fabricat din oțel inoxidabil, cu soluții speciale de acid oxalic.

Soluțiile trebuie să fie alese astfel încât să se îndepărteze produșii de coroziune, dar nu exercită o influență nejustificată asupra metalului de bază.

Timpul de imersie, concentrația soluției variază în funcție de aliaj și starea suprafeței. După decapare părți trebuie clătit bine pentru a îndepărta acidul rezidual.

După tratamentul cu un produs de acid sulfuric trebuie clătite cu apă, apoi pentru a fixa filmul de suprafață prin imersie într-o soluție 5% de bicromat de potasiu sau de sodiu, se spală și se usucă. Uscarea se realizează la o temperatură nu mai mare de 102 ° C

Toate celelalte aliaje de aluminiu și aluminiu pot fi prelucrate într-o soluție de acid cromic.

acid cromic formează o peliculă subțire care asigură o protecție împotriva coroziunii.

După tratamentul cu elementul acid cromic trebuie spălate în apă fierbinte și lăsat să se usuce în aer la ea.

După anodizare înainte de aplicarea detaliilor de acoperire anti-frecare nu poate fi atins cu mâinile goale.

Fosfatare este aplicată fierului și oțelului, dar improprii pentru oțel inoxidabil, fier galvanizat si piese cu cadmiu și placate.

Tratamentul cu fosfat de mangan crește capacitatea și lubricitate transportă proprietățile acoperirii. tratamentul cu fosfat de zinc îmbunătățește rezistența la coroziune. fosfat de fier îmbunătățește aderența cu straturi antifrictiune.

Pentru fosfatare soluțiile sunt folosite numai pentru a crea straturi de cristale fine. Majoritatea particulelor depuse pe suprafața trebuie să aibă dimensiuni în intervalul de la 3 până la 8 microni. Aceasta este echivalentă cu greutatea stratului aplicat de 5 până la 15 g / m2.

După prelucrarea stratului de fosfat ar trebui să aibă o structură netedă, omogenă și de culoare de la gri la negru. Spoturi fosfatare soluție și urme de coroziune pe părțile de suprafață nu este permisă.

Pentru a preveni coroziunea sub acțiunea umezelii conținute în aerul ambiant, acoperiri antifrictiune trebuie aplicate cât mai curând posibil după fosfatare.

1.2. Se prepară suprafețe din plastic

Prelucrarea pieselor din plastic cuprinde în principal de degresare și curățare. Astfel, utilizarea solvenților care nu deteriorează materialul piesei de prelucrat. Pentru a îmbunătăți suprafața de adeziune rugoase prin mijloace mecanice (de exemplu, nisip superficială sablare) sau metode chimico termic (de exemplu, prin activarea suprafeței de plastic de plasmă de joasă presiune).

2. Aplicarea straturilor antifrictiune

În funcție de forma, dimensiunea, greutatea, cantitatea și materialul pieselor, și proprietățile de suprafață ale diferitelor metode de acoperire se aplică acoperiri antifricțiune. La selectarea metodei de aplicare a AFP să ia în considerare cerințele pentru configurația de film acoperit și dispunerea suprafețelor de alunecare.

Inainte de aplicarea acoperirii anti-frecare trebuie amestecat bine pentru a se obține un lichid omogen. In timpul agitarii manual proces poate dura până la 30-40 de minute. Dacă grosimea stratului necesar mai mic de 5 microni, produs diluarea acestuia cu agitare viguroasă.

Compoziția preparată Numărul se calculează ținând cont de viabilitatea documentației tehnice privind materialul și zona, care poate acoperi peste acest moment.

Atunci când se lucrează cu strat anti-frecare este necesar să se respecte cu strictețe regulile de lucru, cu siguranță vopsele.

AFP poate fi aplicat prin pulverizare, scufundare, periere, prin aplicarea cu o imprimare cu role și ecran.

2.1. Aplicarea de acoperiri antifricțiune pe suprafețe metalice

Antifrictiune Molykote acoperire poate fi aplicat prin pulverizare cu ajutorul unui aer comprimat sau un proces electrostatic în camere speciale în camere convenționale sau bine ventilate.

Grosimea peliculei de acoperire de protecție este reglată prin cantitatea de straturi de acoperire aplicate. Fiecare strat succesiv poate fi aplicată numai după uscarea completă a stratului anterior. Intervalul înainte de aplicarea fiecărui strat succesive nu trebuie să depășească termenul specificat în documentația tehnică de AFP.

Când pulverizarea este necesară folosirea aerului uscat comprimat care nu conține ulei. Pentru o acoperire uniformă în timpul funcționării prelungite sau după acoperire întrerupere trebuie să fie agitat periodic.

Înainte de sfârșitul acoperirii de uscare piese prelucrate trebuie să fie manipulate cu mare grijă.

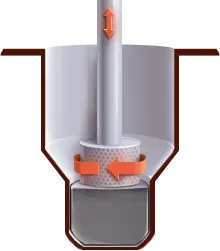

2.1.2. Imersie și centrifugare

Dacă este permis de forma, mărimea și numărul pieselor precum și cu echipamentul necesar pentru aplicarea acoperirilor antifricțiune poate fi folosit proces de scufundare Molykote.

Dive cu rotire se face întotdeauna de două ori și constă din următoarele operații:

- imersiune; centrifugare; aspect pe sârmă; uscare;

- repetarea punctului 1 pentru acoperirea „defect“ punctul de suprafață de contact în stratul primar cu suporturi.

Necesară Grosimea filmului a acoperirii antifrictiune la setul de reglare a vitezei sale de centrifugare predeterminată viscozitate.

Mari bolțuri, bucșe, role, secțiuni, țevi și piese plate, care pot fi acoperite cu peliculă într-o centrifugă sunt prelucrate în baia de imersie.

În această metodă, un strat de acoperire trebuie reglată detalii chiuveta rate pentru a preveni prinderea de bule de aer de baie. viteza de extracție ca elementele necesare pentru a controla pentru a evita deformarea și pentru a atinge grosimea filmului dorit.

Uniformitatea consistenței dip conținutului rezervor asigură o circulație constantă a fluidului produs de pompele și marginea de preaplin.

2.1.3. Aplicare Rola, pensula, perie. Tipar cu clișeu

Antifrictiune Molykote acoperire poate fi aplicat folosind perii, role, și mașinile standard, pentru acoperire bobina - colorarea unor benzi metalice în rulouri.

Rețineți că, atunci când sunt aplicate cu pensula sau perie AFP este dificil de realizat o grosime uniformă de film.

În cazul în care acoperirea trebuie să fie aplicată numai părții a piesei, este recomandabil să se folosească o metodă de imprimare cu ecran. Înainte de a vindeca AFP mascare șabloane sau peliculă protectoare este îndepărtată.

2.2. Proprietățile de acoperiri antifricțiune pe suprafețe din plastic

Înainte de a aplica un strat antifricțiune pre-cura este necesară pentru a se asigura că materialul plastic are o rezistență suficientă căldură.

Materiale plastice armate utilizate pentru AFP care conține disulfură de molibden. Pentru acoperiri nearmată produsele care nu conțin MoS2 aplicate.

Timpul și întărirea betonului temperatura suprafeței specificate în documentația de referință. Cu toate acestea, aceste date ar putea fi necesar să fie clarificate în funcție de condițiile specifice de producție.

acoperire antifricțiune Molykote. vindecabile, la temperatura camerei, nu necesită echipament special pentru polimerizare.

o astfel de timp acoperiri de uscare este de aproximativ 2-3 ore la temperatura camerei.

acoperire antifricțiune Molykote de întărire prin căldură sunt cei mai buni indicatori ai rezistenței la uzură, rezistența la coroziune, durabilitate, și mulți alți parametri.

În funcție de agentul de cuplare de acoperire timpul de întărire este, în general, de 30 minute la + 200 ° C. Când temperatura crește rata de AFP de polimerizare scade.

Pentru o mare parte din durata de întărire ar trebui să fie crescută în funcție de greutatea lor, iar secțiunea transversală.

Pentru întărire acoperire antifricțiune pieselor mici sau în cazul necesității exactă cuptor de temperatură valoare predeterminată utilizată recirculate gazele de ardere destinate pentru uscarea vopselelor.

În polimerizarea AFP pe suprafețe plane este deosebit de eficient pentru a utiliza radiațiile infraroșii.

Un avantaj al întăririi sub influența IR-radiație sunt:

- strat de absorbție a radiației;

- reducerea timpului de întărire și răcire.

Pentru a verifica calitatea de întărire este recomandat pentru a testa ștergerea folosind un solvent Molykote 7415 sau Molykote L13. Dacă acoperirea este șters, atunci polimerizarea este incomplet incomplet.

4. îndepărtarea straturilor antifrictiune (tratament)

Dacă este necesar, îndepărtarea straturilor antifrictiune în cele mai multe cazuri, este posibil să se utilizeze solvenți Molykote L13, Molykote 7415 sau mijloace pentru îndepărtarea vopselelor pe bază de rășini epoxidice. Pentru acest strat părți sunt scufundate în solvent timp de câteva ore.

O altă metodă eficientă de îndepărtare este sablată suprafețe (dimensiunile liniare ale pieselor pot fi reduse cu până la 1,3 m).

5. Controlul grosimii acoperirii

Grosimea filmului are o influență considerabilă asupra duratei de exploatare, coeficientul de frecare și proprietăți anti-coroziune a acoperirilor antifrictiune. Acesta trebuie să depășească rugozitatea suprafețelor în contact, ceea ce constituie, de obicei, de la 5 la 20 microni.

Acoperirea atât montei suprafețe un strat relativ subțire asigură o capacitate de susținere mai mare decât un strat mai gros decât pe o singură suprafață.

Următoarele metode pot fi utilizate pentru a măsura grosimea peliculei:

- Metoda magnetică (DIN 50981 / ISO 2178), pentru substanțele feromagnetice pe bază;

- Metoda cu curenți turbionari (DIN 50984 / ISO 2360) pentru metale neferoase;

- Particulele Metoda retrodifuzie beta (DIN 50983 / ISO 3543), pentru materiale plastice;

- în cazuri excepționale (alte metode nu sunt disponibile) - un micrometru și metode optice.

6. Recomandări pentru aplicarea metodelor de acoperire antifricțiune Molykote

Recomandări pentru metodele preferate de aplicare a Molykote acoperiri antifricțiune sunt prezentate în tabelul 2.

acoperire antifricțiune Molykote

Înmuierea și centrifugare