Manometru - Marea Enciclopedie sovietică

Omul contorului (din limba greacă. Omul ó s - o rară și în vrac. m) un dispozitiv pentru măsurarea presiunii fluidelor și gazelor. Distinge calibre pentru măsurarea presiunii absolute. Zero (vacuum complet); un manometru pentru măsurarea presiunii. adică, diferența dintre presiunea absolută și atmosferică. când presiunea absolută mai mare decât cea atmosferică; două manometre de presiune diferențială pentru măsurarea presiunii diferențiale. fiecare dintre care este de obicei diferită de presiunea atmosferică. Pentru măsurătorile de presiune. Vidul (în principal în tehnica de vid) - barometre atmosferice utilizate pentru măsurarea presiunii gazului diluat corespunzător.

Când măsurătorile presiunii folosesc gauge. în care scalele sunt gradate în unități diferite (vezi. de presiune).

Baza sistemului de măsurare gauge - elementul sensibil fiind un traductor de presiune primară. În funcție de principiul și proiectarea manometrelor senzori distinge fluid, deplasarea, deformare (arc). In plus, sunt utilizate dispozitive, a căror acțiune se bazează pe măsurarea modificărilor proprietăților fizice ale diferitelor substanțe sub presiune.

De asemenea, citirea directă gabaritului de citire sau de înregistrare, sunt utilizate pe scară largă așa-numitul emițător de presiune cu semnale de ieșire pneumatic sau electric standardizate care sunt recepționate în sistemul de control, controlul și gestionarea diferitelor procese tehnologice automate. tip gauge Applications prezentat în Fig. 1.

Elementul sensibil manometrilor lichid este o coloană de lichid. echilibrare presiunea fiind măsurată. Ideea de a folosi un lichid pentru măsurarea presiunii de către omul de știință italian E. Torricelli (1640). Primele manometrelor de mercur au fost realizate de către mecanic italian V. Viviani (1642) și omul de știință francez B. Pascal (1646). Proiectarea manometrilor lichid este foarte variată. Principalele soiuri de manometov lichid: U-obraznye (două conducte), pan (monotubular) și dvuhchashechnye. manometrilor lichide moderne au un interval de măsurare de la 0,1 N / m2 la 0.25 MN / m 2 (

0,01 mm apă. cm. 1900 mm pm. cm.) și sunt utilizate în principal pentru măsurători de înaltă precizie în laboratoare. manometre lichide. care servește pentru măsurarea suprapresiuni mici și subpresiuni de cel puțin 5 kN / m 2 (37,5 mm pm. v.), numit micromanometru. La redus de lichid în interiorul gabaritele de măsurare sunt umplute cu lichide ușoare (alcool, apă, toluen, ulei siliconic ...), în timp ce creșterea dimensiunilor exterioare - mercurul. Când măsurătorile de presiune cupa micromanometru (Fig. 2) de umplere lichid container este forțat în tub, schimbarea nivelului de lichid este comparată cu o scală în unități de presiune. dispozitiv de măsurare Intervalul nu depășește 2 kN / m 2 (

200 mm de apă. v.), la unghiul maxim de înclinare. Exacte micromanometers de măsurare și etalonare tipurile al. Dvuhchashechnye tipul utilizat micromanometers de compensare, în care unul dintre vasele (cup) este fixat rigid, și un al doilea vas, în scopul de a crea echilibrării necesară a coloanei de lichid sub presiune este deplasat în direcția verticală. Moving determinată utilizând scala exactă cu măsuri de lungime terminale vernier sau, caracterizează în mod direct presiunea măsurată. Micromanometru presiune compensatorie poate fi măsurată până la 5 kN / m 2 (

500 mm de apă. v.), în care eroarea nu depășește (2-5) x 10 -3 N / m 2 sau (2-5) x 10 -2 mm de apă. cm.

Limita superioară de măsurare manometrelor de fluid poate fi crescută prin creșterea înălțimii coloanei de lichid și selectarea unui lichid cu o densitate mai mare. Cu toate acestea, chiar și atunci când umplerea manometrului de mercur măsurare limita superioară este rareori mai mult de 0,25 MN / m 2 (

1900 mm Hg. v.), de exemplu o ceașcă calibre. în care o navă este în comunicare cu un tub vertical. manometre lichide pentru măsurarea cu precizie ridicată, echipat cu dispozitiv electric sau optic de citire, iar conceptul lor de design elimină diverse surse de eroare (influența temperaturii. vibrațiilor, forțe capilare, și așa mai departe. D.). Acesta oferă o mai mare precizie dvuhchashechny manometru cu mercur pentru presiune absolută, cu așa-numita citire capacitiv (Fig. 3), care este utilizat pentru a determina temperatura gazului din termometrul de referință (unională Institutul de Cercetări Științifice de Metrologie numit după D. I. Mendeleeva). calibre de măsurare Intervalul constituie (0-0,13) MN / m 2 (0-1000 mm pm. V.).

Pentru a îmbunătăți performanța (în principal, precizia de citire) în manometrele lichide sisteme de urmărire care vă permit să se determine în mod automat înălțimea coloanei de lichid folosit.

Elementul sensibil calibre piston este un piston sau alt organism, prin care presiunea de sarcină este echilibrată sau în orice dispozitiv de măsurare a forței. Ecartul a fost așa-numitul piston gauge neuplotnonnym, în care pistonul cilindrului este suprapusă cu un mic decalaj și este deplasat în direcția axială. Pentru prima dată un astfel de dispozitiv a fost creat în 1833 de către oamenii de știință români E. I. Parrotom și E. H. Lentsem; utilizate pe scară largă manometre cu piston găsite în a doua jumătate a secolului al 19-lea datorită activității lui E. Ruhgoltsa (Germania) și A. amagat (Franța), care a oferit în mod independent „neuplotnonny“ piston. Avantajul principal al manometrilor piston peste lichid este capacități mari de măsurare a presiunii menținând în același timp precizia lor ridicată. ecartament piston cu dimensiuni relativ mici (înălțime

0,5 m) depășește limitele de precizie de măsurare și manometru cu mercur de 300 de metri. structura care a fost dezvoltat de către omul de știință francez Cailletet L. (1891). Manometrul a fost instalat la Turnul Eiffel din Paris. Limita superioară a gabaritului pistonului de măsurare este de aproximativ 3,5 H / m 2 (3,5 x 10 mm luna august apă. V.). Înălțimea dispozitivului de măsurare nu depășește 2,5 m. Pentru a măsura acest manometru de mercur la presiune ar trebui să-l aducă la o înălțime de 26,5 km.

Cele mai frecvente testere deadweight cu un simplu piston neuplotnonnym (Fig. 4). Spațiul de sub pistonul este umplut cu ulei. care, sub presiune intră în spațiul dintre piston și cilindru, care asigură ungerea suprafețelor de frecare. Rotirea pistonului în raport cu cilindrul previne apariția frecării de contact. Presiunea determinată de greutatea încărcăturii, echilibrarea și aria secțiunii transversale a pistonului. Prin variația greutății bunurilor și aria secțiunii transversale a pistonului poate fi schimbată într-o gamă largă de limite de măsurare care fac 0,04-10 MN / m 2 (0,4-100 kgf / cm2) gauge pentru un anumit tip. În acest caz, eroarea cea mai exacte manometru de referință mai mică de 0.002-0.005%. Odată cu creșterea în continuare a măsurării limitelor zona pistonului devine atât de mic încât mărfurile trebuie să fie proiectate pentru profesionale. dispozitive (tija de susținere, dispozitive de pârghie). De exemplu, pentru a reduce greutatea gabaritelor sistemului de marfă în MK Zhohovskogo (URSS) forța contrabalansare este creat de un multiplicator hidraulic. În acest caz, chiar și la presiuni ridicate măsurate 2,5 GN / m 2 (2,5 × 10 aprilie kgf / cm2) de măsurare de instalare este extrem de compact și nu necesită impunerea unui număr mare de mărfuri.

Piston Manometri speciale. structuri sunt, de asemenea, utilizate în măsurarea unei suprapresiune ușoară. subțiere, absolută și presiunea atmosferică. De obicei, astfel de calibre sistem cu piston pre echilibrată cu un dispozitiv special care permite reducerea limitei inferioare de măsurare la practic zero. Pistonul poate fi echilibrat, de exemplu, un mecanism cu arc. Rotația pistonului de la motorul electric. La crearea unui vid în spațiul de deasupra porțiunii de piston superioară a excesului de sarcini atmosferice echilibru presiune impuse la porțiunea sa inferioară.

În plus față de pistoane cilindrice sunt folosite pistoane sferice și conice. În așa-numitele clopot calibre ca un piston efectuează un clopot, și în manometrelor de „echilibru inelar“ - perete despărțitor plat în interiorul unui inel tubular.

manometre pistoane sunt utilizate pentru calibrarea și testarea altor tipuri de manometre, cu măsurători exacte și de control al presiunii randament citirile la un contor digital sau prin transferarea acestora la o anumită distanță.

Elementul sensibil de transductoarele este o carcasă elastică, care primește o presiune măsurată. Deformarea membranei este o măsură a presiunii ei cauzat. tensometrelor în funcție de proiectarea senzorului sunt împărțite în membrana tubulară și burdufului. Principiul determinării presiunii prin deformarea elastică a membranei subțire a fost propusă în 1846 un om de știință german R. Shintsem, ca un caz special al acestei metode, - determinarea unei presiuni a cav deformare arc tubular - 1848 știință francez, E. Bourdon, în numele căreia arcul tubular este adesea numit un tub Bourdon. Domeniul de măsurare gabaritelor de deformare acoperă o gamă largă de presiuni - de la 2 m și 1000 MN / m 2 10 N / (coloana C1-10 8 mm apă ..).

Principiul de funcționare ușoară, o construcție compactă, ușurința de operare a condus la utilizarea transductoarele la dimensiuni industriale. Cel mai simplu tub manometru (fig. 5) are o scobitură, curbat într-un tub cu arc având un capăt fixat volumul în care se măsoară presiunea. în al doilea rând, sfârșitul sigilat - la o treaptă de viteză pârghie. Tubul de schimbările de presiune este deformată, se deplasează capătul său prin intermediul mecanismului de transmisie la un indicator care arată presiunea pe scara. Împreună cu tubulare manometrelor arc sunt adesea folosite în membrană sau burduf. De asemenea, transformarea mecanică tulpina element sensibil în manometru. sunt utilizate ca tehnici de conversie electrice sau optice, inclusiv transferul rezultatelor de măsurare la distanță.

În sistemele de reglare automată și controlul proceselor tehnologice utilizate manometre de deformare cu (metoda de măsurare) compensarea puterii. În acest caz, un manometru constă dintr-o unitate de măsură și convertor uniformă energie electrică sau pneumatică. elementul sensibil la presiune măsurată este transformată într-o unitate de măsură forță, care este echilibrată de forța dezvoltată de mecanismul de feedback, în locul senzorului de deformare. La ieșirea unui mecanism standard convertor de semnal electric sau pneumatic este creat, care este proporțională cu presiunea măsurată. Acest sistem permite să se utilizeze același transductor pentru manometre pentru măsurarea presiunii diferențiale în vid și gage absolută, presiune. precum și alți parametri de putere termică (temperatura. nivel, densitatea, viteza de curgere). Este posibil să se schimbe limitele de măsurare pe o gamă largă prin schimbarea raporturilor de pârghie convertor de arme și pătrate burduf. Unitatea de măsură a manometrului absolute este format din două burdufuri (Fig. 6) asociate cu convertorul levier în formă de T. Într-un burduf este sub vid, comunică cu al doilea volum, în care se măsoară presiunea. Sub acțiunea presiunii amortizorului presele pârghie în formă de T împotriva duzei, ceea ce duce la o creștere a presiunii în burduf de feedback și apariția forței contrabalansare. Traductorul este alimentat cu aer comprimat de la o sursă externă. Presiunea de evacuare prin intermediul servomotorului este transmisă aparatului, măsurătoarea de fixare.

La măsurarea presiunilor foarte mari (peste 2,5 MN / m 2) sau presiuni. aproape de zero (mai puțin de 10 N / m 2), aplicarea manometre de tipul celor de mai sus, cu mare dificultate sau imposibil. În aceste cazuri, au fost utilizate calibre. a cărui funcționare se bazează pe măsurarea unui parametru fizic asociat cu o dependență de presiune specifică. Atunci când se măsoară presiuni absolute scăzute de ionizare folosită, termică, vâscozitate, manometre radiometrice (cm. Ecartament). La măsurarea presiunilor ridicate utilizate în mod obișnuit, de exemplu, manganin manometru. în care, sub influența presiunii se modifică rezistența electrică a firului manganin subțire. Sunt utilizate ca manometre. acțiune se bazează pe efectul magnetostrictiv (a se vedea. magnetostricțiunea), viteza sunetului în mediu și altele. manometre de înaltă precizie diferă. a cărui funcționare se bazează pe dependența temperaturii de topire a presiunii mercurului. tranziție mercur din solid în stare lichidă însoțită de o schimbare bruscă a volumului, care permite fixarea în siguranță a temperaturii și presiunii punctului de topire adecvat și asigură o bună reproductibilitate. Măsurarea de instalare cu un manometru permite determinarea presiunii la 4 GN / m 2 (

4 × luna februarie 10 mm apă. v.), cu o eroare care să nu depășească 1%, și este folosit ca un standard de presiune foarte ridicată (până la 4 GN / m 2) în calibrare și calibrarea manometrelor.

calibre suplimentare de îmbunătățire a acestora implică creșterea preciziei, limitele de măsurare de expansiune, oferind o fiabilitate mai mare și durabilitate, usurinta de operare. Îmbunătățirea preciziei manometrelor facilitată prin utilizarea unor materiale, cum ar fi aliajele călite dispersie. cuarț (de exemplu, pentru producerea Transductorul elemente sensibile), utilizarea de suporturi elastice, metodele optice și electrice de îndepărtare a indicațiilor și înregistrarea acestora. Când automatizare de măsurare a găsi folosesc diferite mijloace pentru a transmite rezultatele de măsurare pe un dispozitiv cu o citire digitală, înregistrare și dispozitive care pot fi la distanțe considerabile de la punctele de măsurare de imprimare (de exemplu, transferul rezultatelor atmosferice de măsurare a presiunii pe Marte si Venus la trecere în jurul valorii de sateliții lor artificiali) și așa mai departe.

Lit. Zhohovskiy M. K. tehnologia de măsurare a presiunii și vacuum, 2nd ed. M. 1952; sale aceeași teorie și calcul dispozitive cu piston neconsolidată, 2nd ed. M. 1966; Andryuhina O. B. Gramenitskiy VN Instrumente deadweight ilustrativă pentru măsurarea presiunii. forta si masa musculara. [Review], M. 1969: Hansuvarov KI instrumente precise pentru măsurarea presiunii absolute. M. 1971.

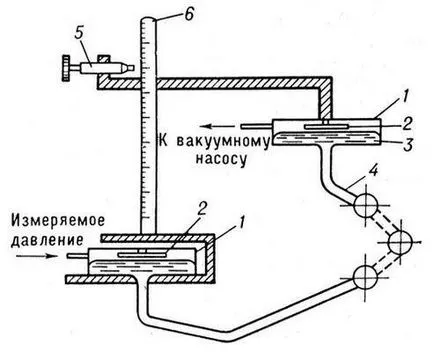

Fig. 3. Circuitul gabaritului absolut presiune cu capacitiv indicații de citire: 1 - Containere; 2 - placă de metal; 3 - mercur; 4 - conectarea tubului de sticlă; 5 - Microscop otschotny; 6 - scara.

Fig. 2. Lichid ceașcă micromanometru tip tub înclinat MCM.

Fig. 4. deadweight Testerul MP-60 cu un simplu neuplotnonnym piston: 1 - sarcini; Zona de încărcare placă - 2; 3 - stop; 4 - pâlnie; 5 - pistonul; 6 - cilindri.

Fig. 6. Diagrama schematică besshkalnogo presiune absolută de tip ecartament P1 MAC: 1 - burdufuri comparative; 2 - măsurarea burduf; 3 - duză; 4 - supape; 5 - burduf de feedback; 6 - un servomotoarelor.

Fig. 5. Ecartamentul tubular MM-40: 1 - tubul; 2 - roata dințată pârghie; 3 - viteze; 4 - săgeată.

Fig. 1. Aplicații calibre de diferite tipuri.