Fonta - studopediya

Fonta este topite in cuptoarele cu cuvă verticală - explozie pochah. Esența procesului de producere a fontei în furnale este reducerea oxizilor de fier incluse în minereu, care este încărcat în cuptor, monoxid de carbon, hidrogen și carbon solid, produs în timpul arderii combustibilului în cuptor.

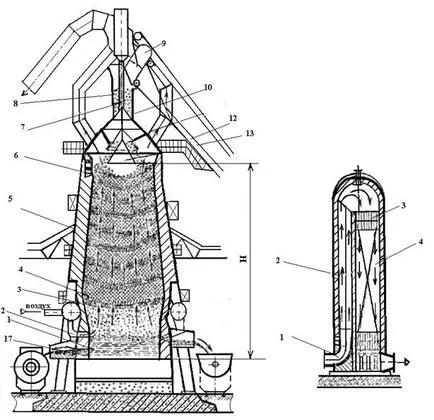

Proiectarea și exploatarea unui furnal. Util cuptor înălțimea explozie ajunge la 80 m sau circa 2,5 ... 3 ori diametrul. Instrumente cuptorului 6 cuprinde un gât, arborele 5, în abur 4, colierele 3, vatra 1, lăcuite 15. În partea superioară a capului de cuptor este aparatul de umplere 8, prin care cuptorul este încărcat cu încărcătura (sinter si pelete refluxează).

răspândirea de materiale refractare de perete cuptor - într-un novnom de șamotă. Partea inferioară a vetrei și baza (vatra) este realizat din material refractar special - (grafitizate) blocuri de carbon. Pentru a mări rezistența zidăria refractară este stabilit în acesta (aproximativ 3 O înălțime a cuptorului) răcitoare de metal în care circulă apa. Pentru a reduce consumul de apă (pentru cuptoarele mari de curgere a apei la 70.000 m3 pe zi), este utilizată de răcire prin evaporare, bazată pe faptul că prin căldură taliu-abs este utilizat pentru vaporizarea.

Găini in afara cuptorului este închis într-o carcasă de oțel de 40 mm grosime. Pentru a reduce sarcina pe partea inferioară a porțiunii superioare a cuptorului (ax) construirea unui inel de oțel, se bazează pe co-Lonna. Furnalului (fig. 1.4) are un înveliș de oțel căptușită în interior cu cărămizi refractare izolațiile.

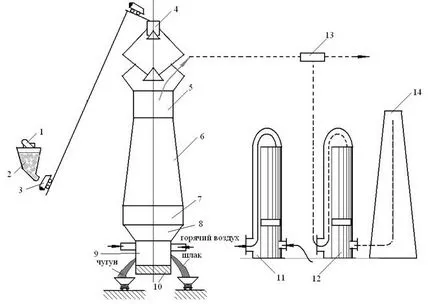

Schema de lucru de magazin de domeniu pentru apă-metalurgice moderne este prezentată în Fig. 1.5.

materii prime pentru fabricarea cimentului trece într-un buncăr situat pe șantierul de minereu: refluxează aglomerat- o fabrica de sinter și cocs - de la bateriile de cocs cocsificabil plantelor. Din taxa pâlnii materialele sunt hrănite la scară mașină 1, în care a fost cântărit anumite porțiuni ale lotului. Din greutățile de cocs de transport Aglomerat și transmise Ignorați ridicare cărucior 3. Sub-omitere emnik este înclinată pod feroviar, care-mișcare zhutsya două cărucioare. Treci o frânghie din oțel situată la partea superioară a șinei și pauzele de pod. Ustroyst prin feed-in (mașina de umplere) 4 șarjă se încadrează într-un furnal (vezi. Fig. 1.5). Cuptorul este format din gura cuptor valt 5b bosh 7, umerii 8 și 9 din vatra.

Două cărucioare cu omitere un troliu deplasat de-a lungul podului înclinat 12 (vezi. Fig. 1.4), la unitatea de umplere 8 și, de cotitură peste, lotul este turnat în buncăr 7, distribuitorul de încărcare. La coborârea mic con 10 taxa Sedimentele dispozitivul cade în paharul 11 și prin reducerea unui con mare 13 - furnal. O astfel de secvență de funcționare a aparatelor mecanisme de umplere necesare pentru a preveni eliberarea gazelor din furnal în atmosferă.

Fig. 1.4. Circuitul furnalului și dispozitivul încălzitor

Pentru distribuția uniformă de încărcare în furnal și primirea pâlnie con mici după încărcarea următoarelor materiale lot sunt rotite cu un unghi care este un multiplu de 60 °. Toate mecanismele de aparate de umplere și sări peste Aglomerat de ridicare, minereu, cocs și fluxul care intră în cuptor opredelennomsootnoshenii, numit taxa.

Furnalele, precum și toate cuptoarele cu cuvă funcționează pe principiul contracurent. Materiale de încărcare conica de mai sus, și în partea de jos se deplasează spre ele gazele produse în timpul arderii.

Fig. 1.5. Schema de magazin furnal

În timpul funcționării materialelor de încărcare a cuptorului a redus treptat în jos, și prin dispozitivul de încărcare într-un cuptor alimentat noi porțiuni ale materiei prime într-o cantitate astfel încât tot volumul util al cuptorului a fost umplut.

Arderea combustibilului. In apropierea diuze 2 (.. A se vedea figura 1.4) cocs carbon, interacționând cu arsuri de oxigen:

La temperaturi ridicate și în prezența dioxidului de carbon solid cocs carbon este instabil și se transformă parțial și monoxid de carbon;

CO2 + C = 2CO - 171.88 kJ.

În același timp, la o oarecare distanță de tuyere, există o reacție combustie incompletă a cocsului de carbon:

Restul de gaz constând în principal din CO, CO2. N2. H2. CH4 (gaz de sus) este evacuat din cuptor prin conducte și după curățare este utilizată drept combustibil pentru radiatoarele.

materii prime pentru fabricarea cimentului (sinter, cocs) sunt coborâte față de fluxul de gaze și căldură. Ca rezultat, ele apar o serie de transformări chimice: se îndepărtează umiditatea din combustibil sunt substanțe volatile alocate, în timp ce încălzirea șarjei la o temperatură

570 ° C, începe procesul principal - reducerea oxizilor de fier conținut în aglomeratul.

Reducerea oxizilor de fier în furnale. Acest proces are loc ca rezultat al interacțiunii oxizilor de fier cu monoxid de carbon și un carbon cocs solid și hidrogen. Recuperarea de carbon solid numit direct și gazele - indirect.

La temperaturi de până la 570 ° C, reducere a veniturilor de oxid de fier, conform reacțiilor

La temperaturi mai ridicate (750 ... 900 ° C), oxizi de fier sunt reduse cel mai intens:

La aceste temperaturi, de minereu, situat în zona inferioară a unui cuptor cu cuvă, fierul spongios este format solid. Unele dintre oxidul de fier este redus la nivelul umerilor și pantecului, în care recuperarea cocs solid de carbon rezultat din două reacții simultane:

În fier reacțiile de reducere sunt de asemenea implicate negru de fum și hidrogen, în special atunci când este administrat într-un gaz de furnal.

În ceea ce scăderea încărcăturii atinge zona în cuptor unde temperatura este de 1000 ... 1100 ° C. La aceste temperaturi, solidul redus de fier din minereu prin interacțiunea cu monoxid de carbon, și cocs negru de fum, fier carburat rapid, datorită capacității de a dizolva carbonul solid:

Când este saturată cu temperatură de topire de fier carbon scade și nivelul de Bosh și topit umeri. Picăturile de aliaj fier-carbon care curge prin bucăți de cocs, saturate în continuare cu carbon (până la 4% sau mai mult), mangan, siliciu, fosfor, sunt recuperate din minereu și sulf conținut în cocs. Aceste procese de urmărire conductive manieră.

Manganul conținute în minereu în formă de MnO2. Mn2 O3. MN3 O4. Acești compuși sunt ușor reduse la MnO. La temperaturi de peste 1000 ° C parte MnO carbon solid este recuperat prin reacții

Siliciul conținut în ganga sub formă de SiO2. 0 temperatură peste 1100 C este de asemenea redus parțial carbon solid:

SiO2 + C = SiO + CO;

SiO2 + 2C = Si + 2CO

Siliciul rezultată se dizolvă în fier. O altă parte a SiO2, de asemenea, o parte a zgurii.

Fosforul este conținut în minereu sub formă de compuși (FeO) 3 P2 O5 și (CaO) 3 P2 O5. Parțial fosfat de fier este redus cu monoxid de carbon:

La temperaturi de peste 1000 ° C, recuperarea se datorează carbon solid:

La temperaturi de peste 1300 ° C, convalescenta fosforului din fosfat de calciu:

Rezultat fosfură de fier (Fe3 P), fosfor și fier se dizolvă complet, iar o parte din fier.

Sulful prezent în minereu și cocs sub formă de compuși organici cu sulf și FeS2. FeS, SaSO4. Sulf volatil și, prin urmare, o parte din acesta este îndepărtat din gaz în timp ce încălzirea încărcăturii cuptorului. Sera de cocs oxidat în oxigen suflare lănci de SO2 și gazele în creștere, carbon solid este recuperat:

FeS + CaO + FeO = CAS,

Astfel, ca urmare a proceselor de reducere a oxizilor de fier, oxizi de mangan și o parte din siliciu, fosfat, și compuși cu sulf granulat, dizolvarea fierului C, Mn, Si, P, S fierul produs în cuptor. În partea inferioară a cuptorului zgura formată în rezultatul re-topit oxizi gangă, fondanți și combustibil cenușă. În furnal condiții de proces oxizi Al2 O3. CaO, MgO, conținută într-un gangă, trece complet în zgură. Zgura conține, de asemenea, o parte restaurată corect oxizii de SiO2. MnO, FeO și CAS. Zgură format treptat, modificările de compoziție ca umflătura în cornul; în cazul în care se acumulează pe suprafața de fier topit, datorită densității mai mici. Compoziția zgurii depinde de compoziția aplicată materialelor și încărcare fontă topită.

Adesea, zgura topită dintr-un furnal nu shlakovoznye turnat în ceașcă, și pentru a ușura în continuare de utilizare este supusă granulare umedă: este dirijat cu jet de apă, acțiunea sod care se dezintegrează în granule mici.

Produse de furnal. În furnale, două lichide obținute produs - fier și zgură, iar gazul de furnal.

Fier - principalul produs de topire de furnal. Furnalele sunt fier de compoziție chimică diferită, în funcție de scopul acesteia.

Fonta este utilizat pentru topirea ea la plante ma-shinostroitelnyh în producția de piese turnate în formă. Acesta conține cantități mari de dioxid de siliciu (până la 2,75 ... 3,25%). In afara de fier, într-un furnal este topit ferroalloys.

feroaliaje domeniu - aliaje de fier crema Niemi, mangan și alte metale. Ele sunt folosite pentru a dez-acidifiere și alierea oțelului. Acestea includ: ferosiliciu explozie cu 9 ... 13% Si și până la 3% Mn; feromagneziu domeniu cu 70 ... 75% Mn și până la 2% Si; fier specular cu 10 ... 25% Mn și până la 2% Si.

Produsele secundare sunt zgură de furnal și gaz de furnal, de asemenea, utilizate în producție. lâna de zgură produsă din zgură, blocuri de zgură, ciment și gaz de furnal, după îndepărtarea prafului este utilizat drept combustibil pentru încălzirea aerului suflat în furnal și oțelării în magazine.

Cei mai importanți indicatori tehnico-economici. Acești indicatori de furnalele sunt factorul cis utilizare volum utilizabil BF (KI II. D) și consumul specific de cocs. Factorul de utilizare a volumului util al cuptorului (C. I. O. P. în m 3 / m) este definit ca raportul dintre volumul util al cuptorului V (în m 3) performanța medie zilnică P și tone de fontă topită sale.

Productivitatea mai mare a furnalului, inferior KI PO că pentru majoritatea furnalelor din țara noastră este de 0,5 ... 0,7.

Consumul specific de cocs K - raportul debitului A de cocs pe zi, cantitatea de P în tone de fontă smelted în același timp:

În țara noastră, consumul specific de cocs într-un furnal este de 0,5 ... 0,7; este un indicator important al cocs de furnal ca valoare este mai mare de 50% din costul total al fierului.

Îmbunătățirea performanțelor tehnice și economice a furnalului este una dintre cele mai importante sarcini ale producției metalurgice. Această problemă este rezolvată printr-o creștere a productivității furnalului prin îmbunătățirea design-lor, metode de preparare a taxei, intensificarea procesului de furnal.

Direcția principală în dezvoltarea unui proces modern de furnal este de a crește volumul efectiv al furnalelor. Experiența arată că o creștere a volumului de cuptoare îmbunătățit performanța tehnică și economică a muncii lor. Prin urmare, ne-am exploatat în România, volumul de furnal de 2300 m 3 și 2.700 și chiar 5.000 m 3 (cuptor „Severyanka“ în Cherepovets). Un astfel de cuptor este topit pe zi mai mult de 10 000 de tone de fier.

preparare îmbunătățită a materiei prime - minereuri de rafinare, utilizarea topirii refluxează aglomeratului și peleți oferă câștig de fontă și reduce consumul de cocs. De exemplu, creșterea conținutului de fier vshihte 1% fontă prevede o creștere de 3%, și reduce consumul de cocs cu 1,5 ... 2,0%; aplicarea cuptor sinter îmbunătățește performanța cu 10 ... 15%, în timp ce înlocuirea peletele aglomeratului reduce consumul de combustibil și, în plus fier topire încă 5 ... 8%. Cu toate acestea, creșterea productivității procesului de topire de furnal intensificare se realizează datorită următoarelor:

1) creșterea presiunii gazelor în gât la 0,18 m 2. MH astfel reducerea vitezei și a arborelui condițiilor furnalelor de recuperare a fierului îmbunătățit lor, consumul de cocs este redus și îndepărtarea prafului de ardere reduse:

2) îmbogățirea exploziei cu oxigen, crescând astfel intensitatea arderii cocsului, temperatura crește în vatra cuptorului cu cuvă, procesele de recuperare sunt accelerate siliciu și mangan, care este deosebit de important în feroaliajelor topirea blast și fonte;

3) injectarea în praf de furnal cu gaze naturale și cărbune, reducând astfel consumul de cocs cu 10 - 15%, pentru a crește productivitatea cuptoarele pentru 2 - 3%, prin creșterea capacității de reducere a gazelor.

Otel - aliaje fier-carbon, care conține până la aproximativ 1,5% carbon. Pe lângă oțel carbon întotdeauna conține cantități mici de impurități inevitabile: mangan (0,8%), siliciu (până la 0,4%), phos formă (0,07%), sulf (până la 0,06%), cea legată specială unicitatii tehnologiei sale de topire. Tehnica este utilizat pe scară largă, de asemenea, aliaje de oțel, a căror compoziție pentru îmbunătățirea calității în continuare este administrat crom, nichel și alte elemente. Sunt peste 1500 de oțel carbon rocă și aliaj mA - constructiv Zion, din oțel de scule, inox, etc ...