tehnologia lemnului

Technology - un set de informații cu privire la diferitele fizice, mecanice, chimice și alte metode de tratare sau de prelucrare a materiilor prime, produse semifinite și produse de fabricație.

Tipul principal de materii prime din lemn sunt sortimente rotunde din lemn de producție - Busteni, shpalnik, foi, lemn, etc. pe baza cărora au fost alocate specifice de producție - de tăiere, shpalopilenie, productia de placaj, chibrituri.

Un tip secundar de materie primă din lemn sunt cherestea, placaj, panouri, care au fost alocate pe baza producției - mobilier, schi, container, precum și producția de produse de tamplarie si kituri de case din lemn. Fiecare dintre aceste industrii este o tehnologie specifică și inerentă echipamentelor. Multe dintre aceste plante o trimitere și literatura de reglementare.

Nume produs: Fatade

Tipul de material de finisare: poliuretan

Tipul de substrat: lemn

Programul anual 1750 buc.

Descrierea 2. Procesul

Lemn brut, cu un conținut de umiditate de 7% - 9% este furnizat în atelierul de prelucrare a lemnului, de la un lemn uscat depozit de un stivuitor și plasat pe un cărucior transversal. Pentru a îmbunătăți indicatorul de bază de tăiere, producția utilă, și cerințele de calitate din lemn la metoda de susținere a piesei de prelucrat pentru tăiere individuală. cherestea folosit, numai primul și al doilea grad, porțiune de cap la cap în care cel mai mic număr de noduri. ieșire utilă ar trebui să fie, în medie, 62-67% pentru cherestea de rasinoase.

Cu cărucioare traverse, panouri, piese de, a trecut pe la rola, iar rolele sunt aplicate Mitre mașinii odnopilnomu CPA - 40. În fiecare bord, înainte de tăiere, revizuirea, evaluarea calității și a tăiat cu ferăstrăul, astfel încât pentru a obține maximum de calitate și de ieșire utilă. La început sunt tăiate țagle lungi și late, care vor merge pe barele verticale (Stiles) și apoi scurte și înguste, care vor merge la bare transversale, traversele, panouri.

Cheresteaua este tăiată longitudinal în piesa de prelucrat gol, cu o toleranță pentru prelucrare ulterioară în dimensiunea (2100mm.). Toate celelalte plăci care sunt mai mici (2100mm.) Vor fi utilizate pentru preforme muntin, și un panou de bare orizontale. Mărimea preforme obținute, sunt formate pe locul podstopnoe.

După operația de tăiere transversală a piesei sunt trimise la operația de tăiere longitudinală. Această operație se realizează prin utilizarea aparatului pentru tăierea longitudinală RDC lemnului - 5. cherestea de taiere are loc la o viteză de 10 m / min. Aparatul poate fi setat la 5 ferăstraie. În această etapă a pieselor de prelucrare dau dimensiunile lățime corespunzătoare (130 mm.) Pentru barele verticale și orizontale (50 mm). Pentru panourile muntin și lăsând o anumită indemnizație pentru prelucrare ulterioară. Următorul pas este de a oferi o referință suprafețe de prelucrare a pieselor.

Pe o singură față mașină rindea SF - 4 preforme operație de îmbinare expusă, în care fugujut un rezervor și o margine a fiecărui martor. Mai întâi, creați o suprafață de bază de strat, preforme. Suprafața de bază sunt obținute pentru mai multe trece prin masina, rindeluirea viteză de 3-5 m / min. grosimea stratului de cojire într-o singură trecere de 2-3 mm. De aceea, puternic ondulată gol prelucrate atâta timp cât abaterea de la planul suprafeței de bază nu ar fi 0,2mm. Furajul trebuie să fie uniform și ușor clemă piesa de prelucrat, deoarece piesa de prelucrat subțire și lung de presare puternică îndreptată în timpul prelucrării, iar curbura este restabilită după îndepărtarea sarcinii. Crearea unei a doua suprafață de bază, la margine, se realizează prin alimentarea piesei de-a lungul liniei de ghidare a lungul căreia culisează formarea bazei. Unghiul dintre rigla și masa de ghidare, masina de indreptare ar trebui să fie de 90 de grade.

După semifabricatele au trecut operație de îmbinare sunt trimise la podstopnoe loc despre STRANGATOARE mașină CP - 6 unde sunt supuse etapelor de prelucrare în rezoluția din secțiunea transversală pentru finisare dimensiunile lățime și grosime (120 x 40) pentru barele verticale și orizontale (42 × 40) pentru muntin și panouri. Procesarea pieselor se realizează, în primul rând, grosimea, atunci lățimea. Grosime indeparteaza stratul de 2-4mm. la o viteză de avans egal 8-12m / min. Cu cat grosimea stratului de exfoliere și viteza de alimentare, cu atât calitatea suprafeței.

Apoi, semifabricatul, trece transversal de tăiere de finisare pe operație secționare - pozițional mașină C - 6. dimensiune. Stiles sunt tăiate în dimensiune (2060 x 120mm.) Și traversele și barele orizontale cu o toleranță în lungime (5 mm). Pentru frezare ulterioară.

La finalizarea tuturor operațiunilor de pregătire, începe a doua prelucrare.

O mașină de frezat FSSH - 1A la capetele piesei (profil invers). Pentru a face acest lucru, aparatul oferă un cărucior mobil. După această operație, toate barele și traversele orizontale sunt de dimensiuni lungime finită (670 ;. 470mm) Fixarea piesei pe mașină, prin intermediul unei cleme (excentric), care este dispus pe un cărucior mobil. Milling are loc fără modificarea lățimii și grosimii barei. Viteza de alimentare, de mână, înainte de a (5m / min.) Și până la sfârșitul prelucrării este redus la aproape zero. Pentru a evita spargerea la ieșirea din instrument piesa de prelucrat.

Prelucrarea ulterioară a pieselor, în lățime, are loc pe aceeași mașină. Se aprinde piesele profilul longitudinal. Viteza de alimentare ca înainte (5 m / min.)

Care trece prin piesa de lucru a mașinii, apăsată pe linia de cale ferată, care, în funcție de lățimea părților montate pe masa mașinii. Pe de cealaltă parte, puneți două presare: moale și tare. Soft plasate înainte de tăiere, și greu după aceea semifabricatul nu a putut fi mutat în plan orizontal, de asemenea, este prevăzut și clema superioară. piese finite sunt analizate cu atenție și, dacă este necesar, shpatljujut apoi stivuite pe un cărucior și trimis la stația de măcinare.

Întregește controlul funcționării procesului de OTC, etichetare, ambalare și depozitare de transport maritim, sau trimiterea de către consumator.

Procesul tehnologic de finisare pe site

Amorsarea articole prin turnarea unui grund transparent 20 de pe mașină TU Curtain LM-140.

După pregătirea este stivuite pe rafturi și trimis la camera de uscare cu trei secțiuni pentru a accelera procesul de întărire.

După uscare, ușa șlefuit manual și trimis la stația de vopsire pentru acoperirea unui lac. Aplicarea de lac realizate manual kraskoraspylitelemi KR-20 în cabinele de vopsire apa ZincoveloZPGB.

Produsele suplimentare sunt trimise din nou pentru uscare.

3. Paint Caracteristici

Lemn forestier cherestea

Pentru a termina folosind poliester lac PE-246.

1. Compoziție: lac semifinisat, agent de întărire la un raport de 100: 50.

2. Metoda de aplicare: turnare, scufundare, pulverizare.

3. Vâscozitate B3-4, cu 45 ... 55.

5. Solvent 446 DT

6. Temperatura de întărire, 0C: 18 ... 22, 45 ... 50.

7. Debit, g / m3 100 ... 150.

Glet „Shpakrem-D“ (N 2316-007-0-31953544-00) pe bază de apă stabilitate dimensională acrilic pentru a alinia și fixa la prelucrarea produselor din lemn defecte de suprafață.

............................................. de culoare albă, sau orice la cerere

Diluant .......................................... .voda dacă este necesar

Grosimea unui strat:

umed ............................................................. 150 microni

Capacitatea de a fi șlefuit .............................................. bun

Avantajele umpluturi - rezistent la apa, cu uscare rapidă, elastice.

Acoperirea corespunde 13-27-82 TTPM „înveliș protector și decorativ.“

4. Tipul de finisaj. coperta

Acoperirea este formată dintr-un lac de poliuretan.

Lacquer PE-246-B1-P.VG.5

246 - marca de lac;

5 - foc mediu și rezistente la frig, srednevodostoykoe.

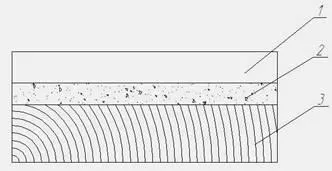

schema de acoperire structurală:

1- lac; 2 - sol transparent; 3 - suprafața tratată.

Procesul tehnologic de creare strat protector si decorativ

Succesiunea operațiilor de proces

Locul podstopnoe sub o hotă

Descrierea procesului de stația de finisare

Procesul tehnologic începe cu pregătirea suprafeței articolelor pentru a pulveriza materiale de vopsire. La începutul suprafeței produsă de degomare soluție 5% de sodă calcinată pe desktop. Produsele sunt apoi folosind cărucioare de mână sunt laminate înapoi la uscare sub copertine timp de o oră. Apoi, căruciorul cu produse uscate ajunge la porțiunea de măcinare pentru a ridica pui de somn prin măcinare și praful de îndepărtare a aerului din pistol cu aer. Produsele sunt instalate pe desktop și lustruit manual folosind bureți abrazive FlexifoamSoftPad. produs suplimentar role desktop (1) în cazul defectelor locale Shpatlevanie spatule de prelucrare manuală. Produsele sunt apoi uscate din nou, timp de o oră sub capota de evacuare, șlefuit și desprăfuit. Apoi, ei folosesc rola camion de mână la cabine de pulverizare (4), în care produsul este montat pe placa rotativă și fabricate încrucișat amorsarea folosind pistoale de pulverizare-1 CRU. După amorsare a produselor pe cărucioare din nou laminate sub glugi unde acestea sunt uscate timp de o oră, apoi căruciorul cu produse furnizate măcinare și desprăfuire porție.

După pregătirea suprafețelor produselor realizate de lăcuire aplicarea directă a straturilor intermediare și de sus de lac. produse amorsate folosind camioane de mână conduce până la cabinele de pulverizare, în cazul în care produsul este setat pe placa turnantă și fabricate eco pistol lac prin intermediul-1 CRU-ul. Între lakonaneseniyami necesare produse de uscare pe cărucioare sub capota de evacuare timp de o oră și îndepărtarea prafului de măcinare.

La finalizarea produselor de finisare pe camioane rostogolească pe locul podstopnye sub copertine pentru expunerea la procesul de ambalare timp de cel puțin 24 de ore.

5. Calculul consumului de material

5. Determinarea suprafeței de suprafață

unde: L - detalii lungime, m;

B - lățimea piesei, m;

m - numărul de piese similare;

n - numărul de suprafețe de elemente pentru a fi termina.

Rezultatele calculelor sunt prezentate pe scurt în tabelul 1

Tabelul 1. Calculul suprafeței la suprafață

Quant. în produs, m

Dimensiunile pieselor curate mm.

Numărul de suprafețe de obiecte

Zona în produs, m2

5.2 Determinarea fluxului de materiale de finisare

Rezultatele calculelor sunt prezentate pe scurt în tabelul 2

Tabelul 2. Consumul de material pictura

Produse din zona, m2

Consumul de produs, kg

Consumul de program, kg

Tabelul 3. Consumul de materiale auxiliare

Consumul produsului

Consumul de program, kg

6. Calculul necesarului de echipamente

Calculul necesarului de echipamente se face pe baza ratei de productivitate a echipamentului și a programului anual de lansare a produsului.

6.1 Performanță mașină Curtain pentru grunduire

,

în cazul în care: P - Mașini Curtain de performanță, bucăți / cm;.

SCI - durata schimburi min;

U - viteza de avans, m / min;

Km - utilizarea mașinii timpului;

Kd - coeficientul timpului de lucru;

Z - numărul de produse prelucrate simultan, NY;

L - lungimea piesei, m;

S - distanța dintre capetele pieselor în timpul hrănirii în mașină, m;

M - numărul de laturi prelucrate (numărul de treceri prin părțile de mașini).

6.2 uscătoare de performanță:

,

unde: T * - acoperirea de uscare, min.

pistol de pulverizare 6.3 Performanță pentru aplicarea lacului:

6.4 Timpul necesar pentru a procesa o singură bucată

6.4.1 Timpul necesar pentru procesarea unei singure piese de utilaje Curtain:

6.4.2 Timpul necesar pentru procesarea unei singure piese a camerei de uscare:

6.4.3 Timpul necesar pentru procesarea unei singure piese pentru pistolul de pulverizare:

6.5 Timpul petrecut pentru a procesa un produs pentru fiecare operațiune:

7. Business Case

Ca rezultat al procesului de proiectare de muncă și producția de fronturi a fost dezvoltat. Design de produs modern și convenabil pentru consumator în ceea ce privește caracteristicile ergonomice și, în consecință, produsul este cerut.

procesul de prelucrare se bazează pe alegerea rațională și utilizarea integrată a materiilor prime. Sub rezerva tehnologia de fabricare asigură rezistența necesară, durabilitatea și fiabilitatea produsului.

Introducerea de noi tehnologii care reduc costurile de producție, utilizarea de înaltă calitate, dar materiale ieftine fac posibilă creșterea rentabilității acestui tip de activitate. astfel se poate concluziona că punerea în aplicare a acestui proiect, în practică, este recomandabil.

Lista literaturii second-hand

2. Bukhtiyarov VP „Tehnologia de producție mobilier.“ M. "Industria lemnului", 1987

3. Materiale adiționale sunt preluate din site-uri ale producătorilor de echipamente.