Evaluarea calității minereului de fier - Fier

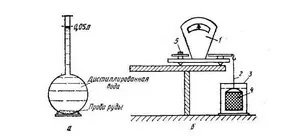

Fig. 1. picnometru (a) și circuitul de cântărire în apă (b) probe acoperite cu suprafața de parafină:

1 - cântare; 2 - sârmă de oțel; 3 - un recipient de apă; 4 - coș; 5 - contragreutăți

Cunoscând greutatea minereului MP și Vp volumul său, putem calcula cu ușurință densitatea adevărată:

Rist. p = Mp / Vp g / cm3.

GOST 15053-69 ca fluid de lucru, altele decât apa, se permite utilizarea de kerosen. Cercetarea în acest scop, sunt adesea folosite de alcool. Densitatea acestor lichide la temperatura de testare ar trebui să fie luate din manuale.

Pentru a determina densitatea aparentă a bucăților de minereu legat cu fir și care deține fire este imersată în topitură (60- 65 ° C), ceara. Greutatea probei trebuie să fie de cel puțin 2 kg. Mostrele de ceară cu topire extrase sunt parafină acoperite cu membrană groasă impermeabil. Probele astfel preparate în coșul este atârnat de jos în una dintre cupele scalei (Fig. 14b) și cântărește în aer și apoi scufundat în apă. Conform principiului lui Arhimede în greutate probelor imersate scăderi de apă (PP + n) voad - (PP + n) apă = Vp + n dvoda (unde Vp + n - volumul eșantionului de minereu în cm3 ceară coajă, deoarece interiorul porilor eșantionului apa nu este inclus; dvoda - greutatea specifică a apei, 10 mN / cm3).

Volumul de coajă cm3 ceară: Vn = (Mp + n - Mp) / # 961; n. Rămâne să se determine volumul dorit al probei de minereu (cm3), și densitatea aparentă, g / cm3: Vp = Vp + n - vzg; # 961; kazh. p = Mp / V'p.

In acest fel se poate determina, de asemenea, porozitatea totală a sinter, cocs, refractar.

Metoda de determinare a volumului porilor de dimensiuni diferite (metoda SK) a fost propus de British G. G. și Saunders în 1945 Tress g. Probe de minereu au fost scufundate în mercur, apă și aer. La presiunea atmosferică, mercurul pătrunde în porii cu un diametru> 17-103 nm, apa - la un pori considerabil mai mici, aerul - aproape toți porii minereu. Astfel, în plus față de porozitatea totală, este posibilă determinarea distribuției mărimii porilor în trei grupe.

R. Lausen, G. Ritter și L. Drake în 1941-1945. Metoda a fost dezvoltată de porozimetrie cu mercur, care cuprinde injectarea de mercur în porii probei minereului la o presiune de 0,1 până la 1.000 MPa. Minimul porii rază r în care pot pătrunde mercur la presiunea p, este legată de coeficientul de tensiune superficială # 963; și unghiul de contact # 952; raportul r = -2 # 963; cos # 952; / p. Această metodă face posibilă nu numai pentru a determina volumul de pori de dimensiuni diferite, dar, de asemenea, pentru a primi calculul suprafeței totale, care, după cum se va arăta mai jos, permite evaluarea eșantionului și recuperabilitatea. Porozitatea minereului de fier variază foarte mult: de la 0,5--1% în minereu magnetit dens la 25-50% în fier brun. La descompunerea hidraților și carbonați, precum și în timpul procesului de reducere a minereului poate mări semnificativ porozitate.

minereu recuperabil numit capacitatea sa de o viteză mai mare sau mai mică, pentru a da oxigen legat de fier, un gaz reducător. Reductibilitate mai mare de minereu, cu atât mai mic poate fi timpul șederii sale în furnal, ceea ce face posibil pentru a stimula topirea. Pentru același timp de staționare în cuptor da legkovosstanovimye minereu mai mult oxigen gazele de furnal asociate cu fier. Acest lucru va permite reducerea consumului specific de cocs la fier topi. Astfel, din orice punct de vedere a crescut de recuperare a minereurilor este o proprietate foarte de dorit și este foarte apreciat în minereurile. au de obicei limenit ridicată și recuperabilitate siderit. In spatele lor, în ordinea descrescătoare a colectibilitatea urmată de hematita și magnetita.

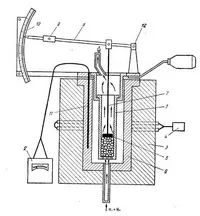

Fig. 2 prezintă sistemul de instalare a dispozitivului AN Pohvisneva Goncharevskaya și MS pentru a determina recuperabilitatea minereurilor, aglomeratelor, pelete și alte materii prime în conformitate cu GOST 1712-1771. Probele de minereu (cântărit 300 g, mărimea particulei 10 la 16 mm) au fost plasate într-un coș de 6 din sârmă nicrom agățat de jos una dintre cupele termobalanței 1. Recuperarea se efectuează într-un tub de reacție cuptor vertical 4, 5. Temperatura în spațiul de lucru al tubului este măsurată prin două termocupluri la punctele , dintre care unul este situat la 5 mm sub fundul coșului, iar al doilea - în proba de testare, 40 mm de la suprafața sa. Gazvosstanovitel alimentat în tubul de reacție prin partea inferioară a tubului cuptor după o curățare. agent reducător hidrogenul este introdus în sistem dintr-un cilindru 16 prevăzut cu un reductor. Consumul de hidrogen este controlat reometru 9. Experiența începe purjarea întregul sistem cu azot dintr-un cilindru 17 via reometru 9 și mai departe printr-o supapă cu trei căi 7.

Fig. 2. Aparat pentru determinarea recuperabilității minereurilor aglomeratelor si pelete GOST L7212 - 71:

1- cântare VLTK 500 pentru cântărire continuă a eșantionului de minereu; 2- potențiometru cu termocuplu 3 pentru controlul temperaturii în spațiul de manevră 4, un tub de reacție vertical (diametru interior: 60 mm); 5 - un cuptor cu rezistență electrică (temperatura de încălzire de 800 ± 10 ° C, lungime izotermă egală cu înălțimea probei test 1.5); 6 - coș cu diametrul de 52 și o înălțime de 140 mm de grila refractară cu găuri pătrate (0.5 la - 1 mm); 7 - trei căi; 8 - Containere cu chiuvete (clorură de calciu, Askar); 9 - tip RDS rheometers pentru măsurarea debitului de gaz; 10 - vasul de absorbție cu clorură de calciu; 11 - cuptor electric (600 ° C); 12 - tuburi de reacție cu cipuri de cupru; 13 - absorbția vaselor anhydrone; 14 - Tishchenko balon cu acid sulfuric; 15 - supapa cu ac; 16 - recipient cu hidrogen; 17 - recipient cu azot sau argon

Până la începutul experienței în tubul de reacție este temperatura setată valoarea de referință (de obicei 800 ° C ± 10 ° C) la care calcinarea se realizează proba la o greutate constantă timp de 50 min. În această etapă a experimentului eșantionului îndepărtat carbonați de dioxid de carbon, apă hidratată și higroscopice. Purjarea sistemului cu azot (6 L / min) prevede, în plus, de lucru explozie ca previne contactul hidrogenului cu aerul din tubul de reacție. Înainte de începerea experiența necesară pentru a regla gazavosstanovitelya debitului. Se constată că până la un anumit debit de rată de recuperare totală a gazelor este limitată de difuzia externă a reactanților și a produselor la suprafața reacției probei. În aceste condiții experimentale, rezultatele schimba dramatic în funcție de cea mai mică schimbări în fluxul de gaz. In schimb, peste o anumită limită (viteza gazului în secțiunea goală a tubului de reacție pentru monoxidul 2,5-3,5 carbon, hidrogen 1,1 1,2 cm / sec) viteza procesului nu mai depinde de fluxul de gaz și este limitată doar prin difuzie în porii probă. GOST 17212-71 Debitul de hidrogen ar trebui să fie egală cu 6 L / min, când diametrul tubului interior de reacție de 60 mm.

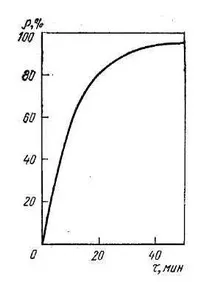

Pornirea cu trei căi robinetul 7 ca la începutul propriei experiențe, deoarece hidrogenul este trimis la tubul de reacție, și azot - în atmosferă. Greutatea probei începe să scadă datorită faptului că o parte din oxigen legat de fier, trece în faza gazoasă. Schimbarea masa eșantionului este înregistrată de către experimentator la fiecare cinci minute. Conform rezultatelor curbei de recuperare a probei este construit (Fig. 3). Durata obișnuită a experienței nu este de minute prevyshaet60. Experiența terminată prin purjarea întregul sistem cu azot. O condiție importantă a experimentului este respectarea exactă a temperaturii constante și a consumului de gaz reducător, nivelul care afectează puternic rezultatele experimentului.

Fig. 3. Curba unitate de recuperare a eșantionului de minereu diametru KMA de 15 mm la 800 ° C, în care curge H2

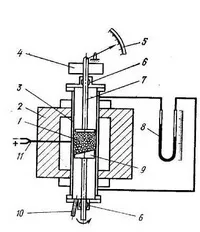

Fig. Tabelul 4. Dispozitiv de proiectare MISA pentru determinarea materiei prime razmyagchaemosti într-o atmosferă reducătoare

1 - sticlă din oțel rezistent la căldură; 2 - galvanometru; pech- încălzire 4 - - h tije Silit; 5 - pistonul 7 cu tija; 6 - oțel tubular cilindru 8 braț 9 - sarcină; 10 - scala; 11 - termocuplu; 12 - axa pârghiei de pivotare

În acest caz, minereul nu este înmuiată în puțul de furnal; A mea este „uscat“, care afectează în mod favorabil permeabilitatea încărcăturii coloanei în cuptor. Intervalul de înmuiere a minereului mai scurt (tk - tn = # 916; t) mai repede aluat transformat în lichid de topitură mobilă, fără a prezenta obstacole în flux mare de gaz. Prin urmare, minereu cu un interval scurt, de preferință, să aibă un punct de înmuiere în cuptoarele discontinue la orice nivel începe emoliere. În ultimii ani, evaluarea calității minereului, o atenție deosebită a fost acordată puterii sale în timpul uscării, de încălzire și de recuperare. Datorită faptului că compoziția include faze de minereu minerale, cu coeficienți diferiți de dilatare termică, atunci când este încălzit în bucăți de minereu cu solicitări interne importante care îi determină pe aceștia să formeze amenzi scurgeri. uscarea prea rapidă poate provoca împroșcarea bulgări de minereu sub efectul vaporilor de apă. Reducerea rezistenței materialelor de minereu de fier în timpul uscării și de încălzire se numește plesnitură.

Experiența arată că, chiar și mai dramatic efect asupra rezistenței minereului are recuperarea acestuia de CO și H2. Montarea dispozitivului construite oamenii de știință germani și K. O. Burghardt Grebe, pentru a determina puterea de minereuri, aglomeratelor, peleți în condiții de reducere. O probă de 1,8 kg de minereu bulgări 10-12.5 mm plasate în reacția unității cilindru (125 mm), între grătarul staționar și pistonul oferind o sarcină de 78,5 kPa pe suprafața probei. Reacția cu cilindrul de probă și pistonul și, de asemenea, cu un dispozitiv pneumatic pentru generarea o sarcină predeterminată pe piston este suspendat la echilibru pentru a furniza colectibilitatea normale curba. Character dispozitive coborâre a pistonului este de asemenea înregistrată, iar cercetătorul obține proba razmyagchaemosti curba. Cu toate acestea, principalul avantaj al instalației și K. O. Burghardt Grebe este că, cu ajutorul ei este posibil să se evalueze gradul de distrugere a pieselor de minereu în timpul restaurării. piese Destruction crește cantitatea amenzilor recuperate dramatic care reduc stratul de permeabilitate și conduce la o creștere a pierderii de presiune a gazului, deoarece trece prin pat. Presiunea gazului este măsurată sub grătarul de foc și stratul de minereu reductibil în tija pistonului tubular. După cum se poate observa din Fig. 5 (curbe / 2), sunt anumite minereu hematita deosebit de puternic distruse chiar și la grade scăzute de recuperare. Atunci când gradul de reducere de 50% din cantitatea de minereu # 916; pi = PHI - pK aproape 250 de ori mai mare decât originalul. În același timp, multe minereuri magnetit este aproape complet distrus de reducere (Fig. 5, curbele 6, 7). Există mai multe motive pentru distrugerea materialelor de minereu de fier pentru restaurare. Primul dintre acestea este faptul că procedeul este însoțit de o rearanjare a rețelele cristaline ale oxizilor, apariția tensiunilor interne semnificative; reducerea hematita (a-Fe2O3) transformările chimice schema de cristal, după cum urmează:

# 945; -Fe2O3 → # 947; -Fe2O3 → Fe3O4 → → FehO Femet

Maghemite oxid Hematitice magnetitei wüstit Ferita

# 961;, g / cm3 5,26 4,85-4,4 5,17 5,73 7,86

Lattice tetragonală trigonal sau cubică Cubic Cubic Cubic

Fig. 5. Dependența presiunii diferențiale a gazului reducător într-un strat pe gradul de recuperare a diferitelor soiuri de minereuri la 1000 ° C sub o sarcină de 78,4 kPa, un amestec gazos de CO, H2, minereu hematita N2:

1 - 64,85% Feo6 0.26% FeO;

2 - 62,2% Feo6 2,84% FeO;

3-66,1% Feo6 0,52% FeO;

4 - 55,8% Feo6iq, 0,91% FeO.

minereu magnetit: 5 - 30,0% Feo6 10,0% FeO; 6 - 66,85% Fe0 (J 29,2% FeO, 7 -61,9% Fe e 25,8% FeO

Aceste date arată că hematit la magnetită de tranziție este însoțită de mai întâi, în etapa maghemite, hematit, creșterea volumului piesei la 8,6-18,3%; apoi în pasul wüstit maggemit-, magnetită și scăderi de volum de ferită. O creștere foarte semnificativă a oxidului inițial de particule de recuperare sute di inevitabil duce la distrugerea pieselor de minereu. minereului hematitul tocmai ca urmare a acestui fenomen este predispus la voalarea și au o rezistență scăzută la recuperare.

În MISA dispozitiv propus pentru determinarea rezistenței minereului de fier (Fig. 6), care constă din Silit cuptor 2 a reactorului din oțel rezistent la căldură 3, în care se rotește cu o frecvență de 5 min-1, cu un arbore de antrenare profilată 9. Pe stratul de material prelucrat presează pistonul 1 7, presiunea creată de greutatea 4. pentru a determina contracția stratului în timpul experimentului are indicatorul 5, și pentru a determina căderea de presiune în pat - manometru 8.

Fig. 6. Instalația circuitului MISA pentru a determina rezistența la cald a materialelor de fier: / - material de test cântărit; 2 - Silit cuptor; 3 - căldură reactor de oțel rezistent; 4 - mărfurile; 5 - contracție: 6 Indicator - umpluturii; 7 - rotitor; 8 - difma-nanometri; 9 - ax cu un disc rotativ profilat; 10 - montarea de alimentare cu gaz; // - termocuplu

Temperatura se măsoară cu un termocuplu Chromel-alumel 11 și potențiometru electronic KSP-4. O porțiune (200-500 g) din materialul-test de minereu, țunderul sau granulele au fost încărcați într-un unghi înclinat de 45 ° reactor. Reactorul este apoi a revenit la o poziție verticală aliniată pe stratul de material este plasat și un piston printr-o flanșă garnitură superioară a reactorului. Încălzirea materialului la 200 ° C, se efectuează într-un curent de azot (1,5 L / min), fără rotirea discului profilat.

După atingerea acestei temperaturi, debitul de azot a crescut pe moment la un debit / min 10 l și, astfel, determină inițial P0 cădere de presiune. Apoi, în cuptorul alimentează un gaz reducător (H2, amestec de CO cu N2, 2 L / min). Experiența continuă cu rotirea continuă a discului profilat (35 rot / min). Încălzire între 200 și 600 ° C, se desfășoară timp de 40 de minute la 15 ° C / min și de la 600 până la 900 ° C - 2 ore 20 minute la 3 ° C / min. La finalul experimentului configurare din nou purjat cu azot (10 l / min) și se măsoară căderea de presiune finală. După răcire, proba este determinată ca fracție de particule fine de ieșire (-5 mm), care, împreună cu indicator de presiune diferențială material de rezistență la cald.

Pe problema evaluării calității minereu se aplică la problema prețului pe care uzina metalurgică trebuie să plătească mina timp de 1 tonă de minereu.

Evaluarea economică comparativă a opțiunilor posibile pentru minerit și prepararea minereurilor pentru furnal se face cel mai bine pe opțiunea care corespunde costurilor minime reduse:

P = C + EnormK,

unde C - suma costurilor de producție curente (de cost) per 1 tonă de produs; costurile de capital pentru 1 tonă de produs - K; Norma - normativ de eficiență a capitalului coeficient (egal cu 0,12 este adoptată în metalurgia feroasă).

Având în vedere recomandările de mai sus, în scopul de a evalua calitatea minereurilor trece acum la luarea în considerare a celor mai importante depozite de minereu de fier din lume.

Știri asociate: