Dale de pavaj cu mâinile lor la domiciliu

Dale de pavaj cu mâinile lor la domiciliu

dale de pavaj - material de tehnologie, care permite piese de stabilire și platforme de toate dimensiunile și configurațiile. montarea placilor pe un strat de bază de nisip oferă mai multe avantaje în comparație cu o suprafață de asfalt continuă:

1. Pe suprafața acestor acoperiri nu sunt formate puddles ca apa scapă liber prin golurile dintre dale;

2. faiantei nu încalcă nevoia naturală de spațiu verde în schimbul de apă și gaze, care este benefic pentru ecologia zonei înconjurătoare;

3. în cazul lucrărilor necesare reparații (de exemplu, de stabilire a comunicațiilor subterane), dale de pavaj pot fi îndepărtate cu ușurință, să efectueze lucrările și a pus înapoi necesare;

4. în acoperirile de căldură vara realizate din dale este considerabil mai mică decât asfaltul întunecat; în care podeaua de gresie nu este înmuiat și nu emite produse volatile.

Dale de pavaj cu mâinile lor

Și astfel producția de plăci de trotuar fiind 2 metode:

Ambele metode permit obținerea unei dale din beton, cu porozitate scăzută datorită conținutului redus de apă în beton și asigurarea unui amestec din beton pentru pavaj dens folosind impact mecanic (vibrații sau vibrocompression). Orice beneficii fundamentale ale fiecăreia dintre aceste metode nu este, astfel încât acestea există în modul de concurență. Cu toate acestea, furnizarea de produse de calitate garantate ușor de realizat folosind metoda vibrolitevogo cu amestecuri de materiale plastice.

Până în prezent, dale de pavaj vibratoare metoda pentru a produce matrite din plastic pentru mai mult de o sută de orașe din România turnare. Numărul de producători este în creștere rapidă, pentru că, în scopul de a începe producția la foarte puțin: cu o suprafață de 100-300 m2, sursa de alimentare cu trei faze, una sau două mixere, una sau două de masă de turnare, dezizolat de masă și un set de matrite din plastic. Toate acestea vor fi suficiente pentru a produce o piatră de pavaj în formă, plăci pătrate de diferite grosimi, fațadă dale de piatră naturală, garduri decorative în înălțime de la 50 la 200 cm sau jgheaburi.

Prin dale de pavaj, fabricate în conformitate cu GOST 17608-91 „de beton Plăci de pavaj din beton“ sunt cerințe stricte privind rezistența la îngheț (cel puțin 200 de cicluri de congelare și decongelare), rezistența (nu mai puțin de 30 MPa), absorbția de apă (sub 5%) și friabilitatea (nu mai mult de 0,7 g / cm). Prin urmare, crearea calității cerute a materialului începe cu selectarea calității cerute de materiale pentru fabricarea sa.

Componentele aproximative ale amestecului de beton de curgere 100 mp grosime tigla este utilizat, a se vedea:

ciment - 3,6 m

Măcinat granit 5-10 mm fracție - 4, 5 t,

Sand - 4.5 t,

plastifiant-3 - 0 până la 7% în greutate ciment,

Aer antrenând START aditiv - la 0, 02% din greutatea cimentului,

pigment - 2: 5% în greutate ciment.

În unele regiuni în care există dificultăți cu livrarea de granit maruntita, puteți utiliza o mare rezistență din beton rezistente la frig grained-fin, fără a utiliza proiectii de granit. Pentru a pregăti o astfel de beton de ciment Portland utilizat M500DO, nisip și aditiv integrat constând în fum de silice (Si02 = - modificarea amorfă) și superfluidizant-C 3.

Un factor major în mecanismul de acțiune este reacția dintre silice fum de silice cu hidroxid de calciu Si02 Ca (OH) 2 produs în timpul întăririi cimentului, cu formarea de hydrosilicates (adică, ca și în cazul în care o cantitate suplimentară de pastă de ciment). Utilizarea microsilica într-o cantitate de 10% din greutatea cimentului și superplastifiant C-3 într-o cantitate de 1% în greutate ciment permite obținerea betonului cu granulație fină, cu o rezistență de 70 MPa și 300 de cicluri de îngheț.

Producția de beton decorativ colorat imposibilă fără utilizarea de pigmenți. Pigmenții trebuie să fie rezistente la mediul alcalin de liant de ciment călire; În plus, acestea ar trebui să fie ușoară și rezistentă la intemperii. Pigmenții nu trebuie dizolvată în apa de amestec. Aceste cerințe mai bune decât alți pigmenți de oxid anorganici sunt responsabili.

Cu astfel de pigmenți se pot obține practic orice culoare și, în primul rând culorile, suprimate, care este natura aparte. Pentru a realiza producția de culoare pură, cum ar fi galben sau albastru, puteți doar cu ciment alb. Cantitatea de pigmenți adăugat la beton, este de 2: 5% - pentru pigmenți cu putere de colorare bună, produse, de exemplu, de către compania Bayer (Germania) sau file și Preheze (Republica Cehă). Pigmenții cu o putere de colorare redusă (în principal, producătorii interni) trebuie să fie introdus într-o cantitate de până la 8%. Dezavantajele pigmenților interne ar trebui să includă, de asemenea, volatilitatea pigmenților din aceeași marcă.

Se remarcă faptul că o creștere excesivă a fracției fine sub formă de pigmenți poate duce la o deteriorare a calității betonului (rezistență redusă, rezistența la îngheț, etc.).

Beton Culoarea depinde și de raportul dintre apă și ciment, precum și cantitatea de ciment din beton. Rigidizarea beton în exces apa se evapora si lasa porii mici de beton, care imprastie lumina si „ilumineze“ beton. Cu cât mai mare W / C, bricheta apare betonul. Prin urmare, în fabricarea de plăci de vibro (foarte scăzut W / C), este imposibil să primească culori saturate din beton.

Pentru a mări durabilitatea betonului, rezistența la uzură și rezistență la impact a betonului poate fi adăugată sub formă de fibre de polipropilenă, poliamidă sau sticla sunt alcaline rezistente la 5:20 mm și un diametru de 5:50 microni într-o cantitate de 0,7 kg pe 1.0 1MZ beton. Fibers având o bună dispersie în formă concretă zăbrele tridimensională, care crește foarte mult puterea de adeziune.

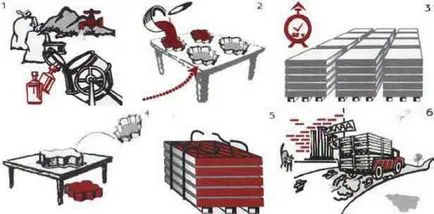

Procesul de fabricare a țiglei pavaj include mai multe etape de bază:

prepararea formelor;

prepararea unui amestec din beton;

care formează pe masa vibratoare;

menținerea produsului pe tot parcursul zilei în forme;

stripping produse;

ambalare și depozitare.

Forme de plastic, cauciuc, tip cauciuc (poliuretan) pot fi utilizate pentru fabricarea de produse. Numărul de cicluri de formare, care poate rezista forma este: pentru cauciuc - până la 500 de cicluri de plastic -230-250 pentru poliuretan - 80-100 cicluri.

Forme înainte de turnarea betonului în ele lubrifiat cu trenuri speciale sau turnat beton fără formă de ungere. În cazul funcționării fără lubrifiere noi forme Antistat tratate după scoaterea din ea formă inspecta și, dacă este necesar, se spală cu o soluție de 5-10% de acid clorhidric.

Pentru lubrifierea formulare pot fi utilizate emulsol, APL-1 (România) și SYAA-3 (Anglia). Pentru a păstra suprafața matriței nu poate folosi lubrifiant care conține ulei mineral. Deteriorarea stratului de suprafață forme de lubrifiant ar trebui să fie subțire, din cauza excesului de lubrifiant pe suprafața produsului finit sunt pori. Lubrifianți emulsol PLA-1 și aplicat cu o perie înainte de fiecare umplere, lubrifiere CPA-3 este aplicat cu pensula sau prin pulverizare. Lubrifiere SVA-3 este suficient pentru 2-3 turnare. Temperatura substratului trebuie să fie de 18-20 ° C,

Prepararea amestecului de beton

Pentru prepararea betonului decorativ este mai bine să folosiți un mixer obligatoriu. În general, procedura de amestecare nu este diferită de preparare convențională betonului. Pigmentul se aplică timp de aproximativ 30 de secunde înainte de ciment.

Modul optim de amestecare:

nisip + pigment - 15-20 s;

+ Nisip + pietriș pigment - 15-20 s;

nisip + pietriș pigment + ciment + - aproximativ 20;

nisip + pietriș pigment + apa + ciment + aditivi + - 1-1,5 min;

totală - 2-2,5 min.

Pentru a mări durabilitatea betonului, rezistența la uzură și rezistență la impact a betonului poate fi adăugat ca polipropilenă, poliamidă sau fibre de sticlă rezistente la alcalii cu o lungime de 5-20 mm și 5-50 microni în diametru, într-o cantitate de 0,7-1,0 kg 1MZ beton. Lungimea fibrelor trebuie să respecte cel mai mare diametru al agregatului grosier în beton. Fibers având o bună dispersie a forma un grilaj tridimensională a betonului, ceea ce mărește considerabil rezistența la încovoiere, rezistența la șoc și rezistența la uzură a betonului.

fibre de sticlă, polipropilenă și alcalino-rezistente sunt introduse in apa de amestec; fibre de poliamidă se introduce în amestecul de beton finit, adică în ultima etapă, timpul de amestecare a amestecului se ridică la 30-50.

Atunci când se utilizează aditivi microsilice luați următorul program prepararea unui amestec de beton:

nisip + + Pigment microsilica - 30-40;

nisip + microsilica pigment + ciment + - 30 sec;

nisip + microsilica pigment + apa + ciment + aditivi + - 1-1,5 min.

Formarea - pe masa vibratoare

lucrabilitatea betonului gata amestecat este OK = 3-4 cm. De aceea, pentru utilizarea pe termen scurt sigiliu-l vibroobrabotku. După prepararea unui amestec de beton, acesta este plasat în matrițe și compactat pe masa vibratoare.

Atunci când se produc dale colorate in matrite din plastic pentru pigment de economisire se pot aplica laminare: un prim strat de beton este Topire preparat prin utilizarea de pigment, al doilea strat de beton fără ea. Pentru turnare separată necesită două autobetoniera pentru pregătirea primului și al doilea strat.

La formarea unui prim strat frontal suprapuse de beton colorat 2 cm grosime și compactate timp de 40 de secunde. După aceea se potrivesc doilea strat fără pigment și betonul este compactat prin vibrație pentru încă 20 de secunde. Într-un alt beton umed este necesar de a alege momentul pentru a sigila masa de turnare.

După turnarea articolelor din matrițe instalate în stive înalte de 3-8 rânduri, în funcție de grosimea și configurația dale. De exemplu, plăcile pătrate sunt plasate nu mai mult de 3 linii. După aceea stive acoperite cu folie de plastic pentru a preveni evaporarea umezelii. Temperatura de incubare trebuie să fie de cel puțin 15 ° C Este necesară o încălzire suplimentară. După 24 ore de expunere în formulare pot fi striparea (eliberare din matriță).

Decolorare articole formate produse pe o masă specială vybivochnom vibrație (Fig. 3), se recomandă preîncălzirea timp de 2-3 minute într-o baie de apă caldă (temperatura de 45-50 ° C) pentru a facilita Decofrarea forma produselor. Aceasta folosește efectul de dilatare termică ridicată, în comparație cu betonul polimeric.

Stripping plăci pătrați și o țiglă vine din față, fără unelte speciale. Trebuie remarcat faptul că cofrajul fără pre-încălzire scurtează formele de viață în jurul valorii de 30%, și poate duce la o căsătorie de produse finite, în special în produsele subțiri.

După îndepărtarea plăcilor sunt plasate pe paleți „față“ la „spate“, conectându-le cu bandă de ambalare. Pentru a asigura în continuare intarire a betonului și păstrarea prezentarea produselor lor ar trebui să fie acoperite cu material plastic sau psihiatru întinde de film.

În timpul verii, produse de închiriere de timp produse atunci când ajung la 70% din puterea de proiectare, care corespunde aproximativ 7 zile de întărire a betonului, numărând de la momentul fabricației. În timpul iernii, când închirierea se face 100% din puterea de proiectare (28 zile după prepararea betonului).