Clasificarea mașini-unelte și pregătirea lor pentru muncă

Capitolul II MANAGEMENTUL PROCESULUI DE ECHIPAMENT

Fiecare model de mașină (cu excepția celor pentru echipamente speciale) este atribuit o anumită denumire (număr) format din numere și litere care identifică principalele sale caracteristici în conformitate cu clasificarea adoptată în URSS.

Prin prelucrarea tipuri (strunjire, găurire, frezare și altele asemenea. D.) Mașinile sunt împărțite în 10 grupe, fiecare dintre acestea fiind subdivizate în 10 tipuri în funcție de scopurile tehnologice (de exemplu, circulară, intragrinding și t. D.) Amplasarea organelor de lucru ( de foraj vertical, foraj orizontal, și așa mai departe. d.), printre principalele componente de lucru (cu un singur ax, cu ax și t. d.), gradul de automatizare (automate, semi-automat) [21, 27].

Fiecare tip cuprinde 10 dimensiuni în funcție de parametrii de bază din cadrul grupului (de exemplu, strunguri - cea mai mare dimensiune a piesei pe pat, găurire - cel mai mare diametru al, frezare găurire - secțiunea principală dimensiune, etc ...). Toate datele sunt criptate în modelul mașinii camerei. Prima cifră reprezintă un grup, al doilea - tipul cifru, al treilea (sau al treilea și al patrulea) - dimensiunea.

În plus, desemnarea mașinii, după a treia (a patra), clasa de precizie de cifre este indicată prin litera modelului:

P - precizie sporită,

- de mare precizie,

A - foarte mare precizie,

C - sincronizare fină (normală denumirea precizie mașină din clasa sa coboară H).

Pentru mașinile cu programul de control de coduri speciale care indică gradul de automatizare în continuare:

F1 - mașini cu indicație digitală și coordonate,

F2 - cu sisteme de poziție și dreptunghiulare

F3 - cu sisteme de contur

F4 - un sistem universal pentru poziție și conturare. Aceste coduri sunt scrise la sfârșitul numărul de model.

Desemnarea mașinii după a doua cifră poate fi de asemenea o literă (A, B, C, etc ...), Indicând că modelul a fost supus îmbunătățirii și după precizia cifru - litera M, indicând pe acesta prezența magazia de scule.

Iată câteva exemple se referă la mașini-unelte și decriptare lor.

6 - frezare;

B -imbunatatiri (în comparație cu modelul 675 și 6A75V);

7 - consola, Shirokouniversalny;

5 - mărime (în acest caz, în funcție de dimensiunea desktop);

În - precizie.

1 - strung;

A - avansat;

6 - tipul de strunguri frontale și mașini-unelte;

16 - dimensiune (în funcție de diametrul maxim al piesei), o mașină de precizie normală (cod de precizie absent);

F3 - sistem de contur cu comandă numerică.

2 - foraj;

6 - tip plictisitor orizontal;

5 - dimensiune;

P - precizie ridicată;

M - cu magazia de scule;

F2 - comandă numerică cu sistem dreptunghiular.

Mașini de tăiat, de asemenea, împărțite în funcție de specializarea lor: universale, specializate și specifice (așa cum se reflectă în descrierea), sau (conform GOST 7599-73), în funcție de greutatea lor: plămânii (până la 1 m), medie (de la 1 la 10 m) și grele (peste 10 m).

Mașini speciale sunt desemnate numărul de identificare.

RP-72, de exemplu. În acest caz, PF - fabrica de mașini de frezat Odesa la acestea. S. M. Kirova, care a creat sau a produs modelul mașinii și 72 - un număr care este atribuit aparatului în întreprindere. A spus cifru conține aproape nici o informație concretă despre aparat, astfel încât sunt necesare informații suplimentare pentru a obține date referitoare la el.

Trebuie remarcat faptul că informațiile tehnice referitoare la masinile nu au nevoie doar de designeri, ingineri și alți profesioniști, dar și masterale de producție și mașină Worker. Cunoașterea capacităților tehnice de mașini deservite și capacitatea de a le utiliza în mod eficient este prin participarea activă a lucrătorilor, operatori de mașini în modernizarea echipamentelor, precum și în sistemul de management al calității producției.

Tendințele generale de dezvoltare a industriei moderne de mașini-unelte este îmbunătățirea continuă a nivelului tehnic, de precizie, mecanizarea și automatizarea prelucrării și de control, introducerea pe scară largă a unei varietăți de sisteme de management al software-ului, inclusiv schimbarea automată a sculelor și optimizarea regimurilor de tratament (în sistemele de control adaptive), crearea de parcele complexe și linii automate de control grup de mașini-unelte cu ajutorul unui calculator. A crescut semnificativ producția de mașini-unelte diverse, folosind metode de prelucrare electro. La crearea mașini moderne, îmbunătățind în același timp fiabilitatea și durabilitatea lor de o atenție specială acordată îmbunătățirii serviciilor lor, precum și aspectul, artistice și design estetic.

Masini-unelte moderne au toate proprietățile necesare pentru a asigura procesarea de înaltă calitate a unei game largi de piese.

Cu toate acestea, trebuie subliniat faptul că o condiție prealabilă pentru introducerea unei operațiuni fara defecte a sistemului este utilizarea corectă a echipamentului. Nu poți, de exemplu, pentru a efectua operațiuni de prelucrare brute pe precizia (deoarece va duce la o încălcare a preciziei acestora), precum și operațiunile de finisare exacte cu privire la echipamentul de o calitate necorespunzătoare. Acest adevăr toți lucrătorii de producție știu, dar nu ia întotdeauna în considerare în activitatea lor. În același timp, este cunoscut faptul că acuratețea încălcării mașinii de precizie poate fi cauzată de manevrarea brutală, atunci când chiar și o singură bucată, iar recuperarea acestuia de calitate implică adesea mari dificultăți în opririle de muncă și a costurilor materiale semnificative.

În calitatea prelucrării afectează în mare parte rigiditatea mașinii, caracterizată prin deformarea organelor sale în timpul funcționării. Studiile arată că acuratețea formei și dimensiunea piesei pe strung, frezare, rabotare, formarea de viteze, broșat mașini (pentru îndepărtarea stoc într-o singură trecere) afectează în mod semnificativ rigiditatea cadru, diapozitive, desktop, fuse, Papusi fixe si mecanisme precise cursoare de mișcare . De asemenea, se referă la asigurarea unei rugozitate de suprafață predeterminată, deși în acest caz influența rigiditatea cadrului este puțin mai mică decât etrier sau ax.

Atunci când funcționează mărunțire, honuire și lepuit efectul cel mai semnificativ asupra preciziei și suprafața rugozitatea are o rigiditate a păpușii și a axului, și atunci când se lucrează la mașinile de rulare utilizate pentru finisarea suprafeței de polizare de diamant și de funcționare (este rulat), afectează cel mai mult calitatea tratamentului feeder nonrigidity.

calitate mașină are un impact semnificativ asupra rigiditatea de ansamblu a complexului mașinii elastic sistem - instrument - instrument - detaliu (SIDA). Aici trebuie remarcat faptul că rigiditatea sistemului este determinată în mare măsură de starea de funcționare a elementelor sale și reglarea corectă a acestora și fiabilitatea de montare, dimensiunea golurilor între suprafețele pieselor în mișcare, uzura ghiduri juguri, etriere și altele asemenea. N.

Rigiditatea mașinii este, de asemenea, depinde de calitatea uleiului de ungere folosite și organismelor de lucru în timp util, grosimea efectivă a filmului de ulei în lagăre pe șine și a altor suprafețe de frecare.

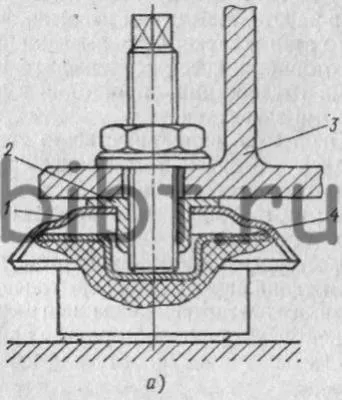

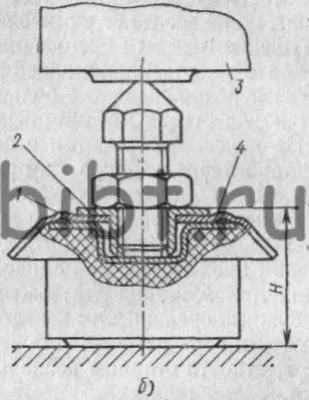

De o mare importanță pentru calitatea procesării de înaltă precizie de prelucrare trebuie să le ofere baze adecvate. Pentru a instala mașinile utilizate amortizoarele (Fig. 15). Există mai multe dimensiuni diferite de rulmenți, care sunt selectate în conformitate cu designul, dimensiunile, clasa de precizie și de alte caracteristici ale echipamentului.

Selectarea suporturilor se face în funcție de sarcina de greutate a mașinii 3 prin punctele de control. Calibrarea aparatului trebuie să fie la un nivel. În acest scop, acestea sunt prevăzute cu piuliță specială 2 este conectat la capacul superior 4 de un arc ondulat 1, previne rotirea nut în raport cu suportul, dar permițând mișcarea sa rectilinie alternativă atunci când șurubul este înșurubat. Suporturile cu șuruburile prin (Fig. 15 a) sunt utilizate în prezența picioarelor de sprijin mașină cu deschideri sau adâncituri. In caz contrar, opriți șuruburi sunt utilizate (Fig. 15b).

Fig. suport 15. antivibratii:

și - cu un bolț prin;

b - cu șurub de blocare

Instalarea suporturilor cu mâneci prostanovochnyh (între suport și patul mașinii) nu este permisă, deoarece dă stabilitatea mașinii. suporturi locknuts trebuie să fie asigurată.