Aluminiu și aliaje 1

Aluminiu și aliajele sale sunt împărțite în conformitate cu o metodă pentru producerea deformabil supuse tratamentului de presiune și de turnare sunt folosite ca o matriță de turnare; cu privire la aplicarea tratamentului termic - prin durificare durificare și căldură termic și, de asemenea, în sistemele de aliere.

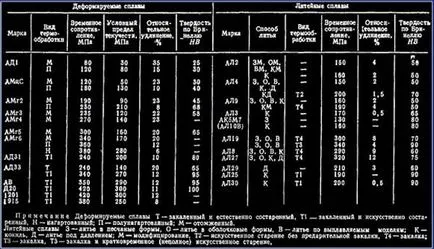

Proprietățile mecanice ale aliajelor de aluminiu

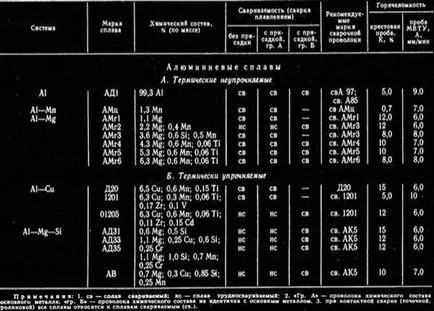

Influența elementelor de aliere asupra sudabilitate

Elementele de aliere din aliaje de aluminiu sunt: mangan, cupru, litiu, zinc, magneziu, siliciu, fier, nichel și alți aditivi modificatori - titan, zirconiu, bor, etc ...

Elemente chimice considerate în studiul sudabilitatea aluminiului și a aliajelor sale, sunt împărțite în trei grupe:

elemente de aliere - introduse în mod specific în aluminiu (sau aliaje) aditivi (de obicei, mai mult de 0,5-1%) pentru a obține proprietățile dorite în aliajul de bază generat (Mg, Cu, Si, Zn, etc.).

Modificatori - aceste elemente special administrate, de obicei, mai puțin de 1%, pentru proprietățile materialului speciale. Aceste mic efect aditiv asupra cineticii descompunerii soluției solide suprasaturată și, în consecință, să modifice structura aliajului, mecanice, coroziune, și alte proprietăți tehnologice ale materialului (aceasta ar trebui să includă Mn, Zr, Cr, Ti, V, și unele elemente de pământuri rare).

Impurități - elemente prezente în aliajul de aluminiu (de obicei, mai puțin de 0,5%), care nu sunt introduse și puse împreună cu aluminiul sau modificarea și alierea elemente ca sateliții lor de taxa (Fe, Si, Na, Sn, Bi și și colab.).

sisteme de aluminiu

Aluminiu cu elemente de aliere formează împreună diferite sisteme care conțin două până la cinci componente. Sistemele au diferite, proprietăți de prelucrare corozive mecanice, structuri diferite și fiecare sistem este format din mai multe aliaje. Mai jos sunt aliaje de aluminiu sistem incluse în ele, compoziția chimică, proprietățile și sudabilitate.

Sistemul de aluminiu - magneziu (Al - Mg)

Sistemul Al-Mg (magnaly) este una dintre cele mai promițătoare în proiectarea aliajelor sudate. Aliajele acestui sistem (Mg <10%) относятся к группе термически не упрочняемых, высокие свойства их достигаются вследствие увеличения концентрации магния в пересыщенном твердом растворе.

aliaje Magnalium ductilitate inerente ridicată, rezistența la coroziune a valorilor medii ale puterii și randament rezistență, sensibilitate scăzută la stres concentratoare.

Unul dintre principalele avantaje ale acestui grup sunt valori ridicate ale proprietăților de rezistență în raport cu proprietățile aliajelor de aluminiu durificabile termic în stare recoaptă. La sudarea suduri din aliaj Magnalium devin aproape egale de metal de bază rezistență.

Atunci când dezvoltă sudabil aliaj Al-Mg (magnaly) destinate să stabilească o serie continuă de clase de aliaj așa. Limita superioară a conținutului de magneziu din aceeași clasă a fost simultan limita inferioară a următorului aliaj de brand și mici adaosuri și impurități propuse unificate. Această procedură ar fi complet exclusă în căsătorie turnatorii compoziției chimice în aliaje de turnare acestui grup.

Structura aliajelor Al-Mg este - o soluție solidă cu includerea intermetalic - faza (Mg5Al8), numărul și mărimea care depinde de conținutul de magneziu. Aliaje adaosuri relativ mici de magneziu (3,5%) caracterizat printr-o microstructură bob destul de mare. Creșterea în continuare a magneziului (7,5%) microstructură macina, structura devine cereale uniformă și fină. Odată cu creșterea cantității de magneziu b- crește în scade dimensiunea maximă.

fragilității la cald. Introducere în aluminiu de 0,5 ... 0,7% Mg aliaj crește dramatic tendinta de cracare (

- aeronave;

- construcții navale;

- inginerie mecanică (tancuri sudate, nituri, conducte benzina, linii de petrol);

- pentru fabricarea de consolidare a structurilor de construcții;

- pentru fabricarea pieselor de refrigerare;

- pentru fabricarea de articole de zi cu zi decorative și altele.

Sisteme de aluminiu - cupru (Al - Cu)

Un rol special în industria juca aliaje durificabile termic sistem Al-Cu (duraluminiu). Împreună cu valori relativ ridicate ale caracteristicilor de rezistență ale acestor aliaje au ductilitate bună, inclusiv plasticitate tehnologic ridicat.

Sistemul Al-Cu lucrabilitate bun inerente la temperaturi scăzute. Odată cu scăderea temperaturii, în timp ce creșterea caracteristicilor de rezistență și ductilitate. Aliaje bine sudate cu suduri înalte operabilitate la temperaturi scăzute.

Comparativ cu alte aliaje de sisteme de aliaje Al-Cu sunt foarte sensibile la stres concentratoare. Cu toate acestea, aceste aliaje funcționează cu succes în temperatura de până la + 2500o C.

Dezavantajele aliajelor Al-Cu ar trebui să includă rezistența lor la coroziune generală scăzută. Deși, după un tratament termic (calire + îmbătrânire artificială) au o rezistență satisfăcătoare la coroziune în condiții de stres. În legătură cu această construcție necesită o protecție fiabilă de intemperii și influențele agresive de mediu. În prezent, dezvoltate și aplicate cu succes a sistemului de protecție la coroziune. Pentru a proteja împotriva coroziunii foaie duraluminiu suprafața placată cu aluminiu pur.

Pentru aliaje de inginerie din acest grup sunt de o importanță deosebită. Acestea sunt necesare în fabricarea de containere pentru oxigen lichid și hidrogen. Am găsit cea mai mare utilizare în industria aeronautică pentru fabricarea unor piese de motoare turboreactoare.

Sistemul de aluminiu-siliciu (Al - Si)

Siliciul introdus în aliaje de aluminiu ca aditiv special sau este prezent ca impuritate.

Siliciul dopant în turnarea aluminiului permis stabilirea unui grup de aliaje binare de tip silumin (compoziția eutectică), care prezintă proprietăți de turnare bune: fluiditate ridicată și integritate la rezistență ridicată la coroziune.

fragilității la cald. Aliaje slab-aliat Al-Si (1 ... 2% Si) în timpul sudurii au o rezistență ridicată la formarea de fisuri de cristalizare. Cu creșterea conținutului de dioxid de siliciu (0.4-2%) cracare valoare a raportului (K), ajunge la 2 ... 3%.

Proprietăți mecanice. Datorită absenței fazelor durificate aliajelor Al-Si sunt inerte la tratament termic.

Introducerea siliciului în aluminiu de până la 2,0% crește proprietățile sale de rezistență și reduce flexibilitatea.

Rezistența la coroziune. aliaje Al-Si și îmbinările lor sudate au o rezistență ridicată la coroziune. Siliciul nu afectează rezistența la coroziune a aluminiului și a aliajelor sale. Deoarece rezistența la coroziune într-o poziție intermediară între magnaly și duraluminiu.

Cu o creștere a conținutului de siliciu în aliaje la 2%, atunci când probele sudate testate marcate rezistența ridicată la coroziune.

Ei găsesc utilizarea lor primară:

- aeronave;

- masina de cale ferată;

- automobile și construcția de mașini agricole pentru fabricarea de carcase, piese de roți, piese de șasiu și aparate.

Sistemul de aluminiu-zinc (Al - Zn)

aliaje binare Al-Zn pentru adăugări mici de Zn (<10%) в промышленности не применяются. Совместное введение в алюминий цинка, меди, магния позволило создать группу высоко прочных конструкционных сплавов, нашедших широкое применение в различных отраслях народного хозяйства.

În sistemul Al-Zn AA Bochvar și ZA Sviderskaya a descoperit fenomenul de super-plasticitate, ceea ce face posibilă dezvoltarea unei game mai mari de aliaj de plastic AL-Zn.

fragilității la cald. Zinc impairs sudabilitate și aliaje de aluminiu. Creșterea conținutului de zinc din aluminiu conduce la o creștere semnificativă a aliajelor calde fragilitate. Odată cu introducerea zincului în topit aluminiu viscozitatea crește. Aceasta afectează în mod negativ capacitatea fazei lichide a vindeca fisuri în solidificarea metalului.

Proprietăți mecanice. Zincul este unul dintre principalele elemente de aliere ale aliajelor de aluminiu (cum ar fi cupru, magneziu). aliajele Al-Zn aparțin grupei de solidificabilă termic. Efectul tratamentului termic (calire + îmbătrânire naturală) - scăzut (12 ... 15 MPa). Creșterea în aliaj de zinc până la 6% crește 80-130 MPa, ductilitatea metalului de bază și scăderile comune de sudură semnificativ (de la 180 la 110).

Rezistența la coroziune. Zincul are o influență negativă asupra rezistenței la coroziune a aliajului. Cu creșterea conținutului de aluminiu de rezistență la coroziune zinc se deteriorează.

Sistem de aluminiu - magneziu - siliciu (Al - Mg - Si)

60%) se extinde de-a lungul unei secțiuni quasibinary.

Proprietăți mecanice. Aliaje ale grupului Al-Mg-Si sunt solidificabilă termic. Efectul imbatranirii artificiale variaza 60-100 MPa. În funcție de compoziția chimică a aliajului. în intervale de la 100 la 360 MPa (după îmbătrânire artificială).

Coeficientul de înmuiere () a metalului de bază în timpul sudurii depinde de conținutul de siliciu al aliajului. În cazul în care <0,2% Si и <0,4% Mg коэффициент разупрочнения составляет 0,8 …0.9 %, то при дальнейшем повышении кремния (> 04%) pentru orice conținut de magneziu - = 0,5 ... 0,6.

Unghiul de îndoire variază de la 160 (pentru aliajele binare Al-Si și Al-Mg) la 30 ... 60 ° în aliajele secțiunii quasibinary în regiunea de trei faze a + Mg2Si-Si.

Rezistența la coroziune. Cea mai mare rezistență la coroziune în sistemul aliajele Al-Mg-Si-au dispus într-o soluție solidă și secțiunea quasibinary. rezistență la coroziune scăzută pentru aliajele care sunt în regiunea cu trei faze - Mg2Si - Si. Resist aliajele Al - Mg - distrugerea coroziv Si depinde de conținutul de siliciu al aliajului și cantitatea fazei Mg2Si.