18) Pornirea

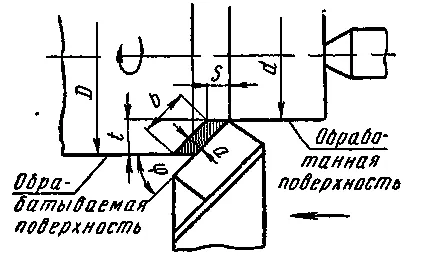

1.- suprafata tratata,

2- suprafață de tăiere,

3 - Obra suprafață bot

Viteza de tăiere în cotitură se numește valoarea deplasării în mișcarea principală a marginii de tăiere instrument în raport cu suprafața care este tratată într-un timp cu o singură unitate.

Viteza de tăiere este notat cu v, măsurată în metri pe minut (abreviat m / min).

Întorcând formula (Fig. 2) Viteza de tăiere este determinată de

Se numește cantitatea de alimentare de deplasare a muchiei de tăiere a lamei în timpul unei rotații a piesei (Fig. 13). Depunerea notate cu litera S, și se măsoară în milimetri pe părțile revoluție; Pentru concizie a decis să scrie mm / rev.

În funcție de pe bord, pe care se deplasează pe-cutter despre Jari Toce-SRI-cenți în raport cu axa șanțului mașinii, care se distinge:

flux longitudinal - de-a lungul axului central;

smoală transversală - perpendicular pe axa centrală;

un flux înclinat - un unghi față de axa centrală (atunci când suprafața de șlefuire conică).

Figura - 2 elemente de tăiere pentru strunjire

Adâncimea de tăiere se numește stratul metalic, tăietorul detașabil într-o singură trecere. adâncimea de tăiere măsurată în milimetri pax și este notat cu t (vezi. Fig. 2).

Prin rotirea tăiere adâncimea este definită ca jumătate din diferența dintre diametrul semifabricatului și diametrul suprafeței obținute după Obra Bota un pasaj al dispozitivului de tăiere, adică. E.

în care D a piesei diametru, mm, la tăiere trecere instrument; d este diametrul, mm, după trecerea dispozitivului de tăiere.

Mai mult, adâncimea de tăiere și furaje distinge chiar lățimea și grosimea feliei.

Lățimea slice definită ca distanța dintre mină și Handled ieșit la suprafață măsurată pe suprafața tăiată (vezi. fig. 2).

Lățime de tăiere este măsurată în milimetri rah și notate cu litera b.

Relația dintre feliei este dată de lățimea și adâncimea de tăiere

în cazul în care - unghiul de colț al tăișului.

Grosimea slice definită ca distanța dintre două poziții succesive, după muchia de tăiere per revoluție de scripeți, măsurată perpendicular pe lățimea de tăiere (a se vedea figura 2). Grosimea slice este măsurată în milimetri și este notat cu litera a. Dependența grosimii slice a cantității de aprovizionare și unghiul s în ceea ce privește f este dată de

Secțiunii transversale slice numită set make tăiere adâncimea t în cutoff s ofertei sau lățime b și grosimea

Aria secțiunii așchiei este indicată prin litera f, și se măsoară în milimetri pătrați, adică,

Fig. 3 arată că trebuie luate pentru adâncimea de tăiere și furaje la diferite strunjire longitudinală operații de strunjire, strunjire transversală (șanțuri protachivanii sau tăierea), decuparea, plictisitor longitudinal.

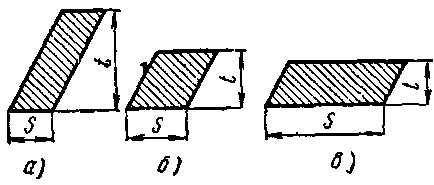

și - tăietură dreaptă folosite - o secțiune transversală echilateral, în - revers cut

Figura - 3 Măsurarea adâncimii de tăiere și furajelor la operații de strunjire diferite

și - strunjire b longitudinala - protachivanne uluc tăiere sau -under tăiere b r - un alezaj longitudinal

În strunjire longitudinală, în funcție de raportul de tăiere și de hrănire poate fi obținută prin diverse felie secțiunii glu de gunoi (Fig 4) Se consideră că, dacă t> s, obținută Cipul direct-mye (Fig. 4a), în cazul în care t = s, atunci obținem un cip echilateral, și dacă s> t, (Figura 4b.) - revers cip (Figura 4b)

Procesul de formare a CHIP

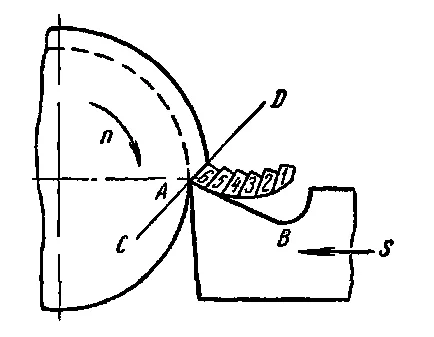

Pentru a clarifica natura procesului de așchiere (formarea cip), ia în considerare rotirea elementului de oțel transversal (Fig 5).

Sub acțiunea unei forțe aplicată lama, taie stratul metalic este comprimat proces de comprimare ca procesul de dilatarea Nia însoțită de elasticitate și gnmi de deformare plastică

Odată cu creșterea deformare povy tensiune shayutsya strat cut-pla terorist, iar când ^ ultima atinge valoarea care depășește limita rezistența metalului, există o schimbare (așchierea) și separarea particulelor de metal, sau așa cum a spus cip O astfel de separare element ment are loc în direcția plane de forfecare (exfolierii) CD, sub unghiul determinat-lennym la suprafața frontală a dispozitivului de tăiere

După clivare a primului element cip începe comprimarea și deformând următoare, precum și prima tensiune până când nu se ajunge la o valoare care depășește limita de rezistență a metalului de-al doilea plan de deplasare (exfolierea), paralel cu primul, după ce acest lucru se întâmplă otde Leniye-element nou cip

Figura - 5 Circuit chiere

Strunjire piese transversale

Astfel, procesul de așchiere poate fi privit ca un proces de schimbare de serie (clivare) particule de metal sub formă de elemente succesive de chips-uri - 1, 2, 3, 4, etc. (a se vedea figura 5).

Tipuri de chips-uri. Metale diferite, atunci când procesarea cuter cip pentru a forma forme diferite dacă metalul friabil prelucrat (fonta, bronz), așchiile obținute sub forma individuală-TION de bucăți mici de formă neregulată (Fig. 6d). Aceste cipuri numite cipuri de fractură Dacă prelucrate ductile din metal (otel moale si aluminiu), elementele individuale sunt separate unul de celălalt și chip cu cut-tsa ca o panglică, defilare într-o spirală (Fig. 6c). Astfel de chips-uri numit de scurgere. La prelucrarea metalelor de duritate medie, cum ar fi oțelul 45 la o viteză de 5-15 m / min, șpan format etapa (Fig. 6b). Se compune din elemente individuale conectate vag. Suprafața interioară a acestui cip (orientat cutter) este netedă, iar pasul exterior. În cazul în care media de prelucrare solide metal

P

atinge o rată foarte scăzută (0,5-2 m / min) cu un unghi mic tăietor de greblă (0-5 °) cipuri elementelor formate (Fig. 6a). Se compune din elemente sdeformirovannyh individuale care nu au legătură.

Pentru a reduce încălzirea sculei și, prin urmare, prelungirea duratei de funcționare, pentru a îmbunătăți puritatea suprafeței tratate și de a îmbunătăți performanța procesului de tăiere, se utilizează agenți de răcire.

Folosit pentru transformarea prelucrarea lichid poate fi împărțit în două grupe 1), soluții apoase, și 2) un ulei.

Fluidele din primul grup sunt caracterizate prin proprietăți de răcire bune. Efectul lor de răcire este de a absorbi și de a elimina căldura generată în timpul tăierii.

Lichidele din al doilea grup au ridicat lubricitate proprietăți de calitate, dar de răcire km mai rău decât lichidele din primul grup

Primul grup de lichide includ soluție de sodă apoasă conținând de la 3 la 5% sodă în apă clocotită, emulsia a fost o soluție de 5 până la 15% emulsol în apă fiartă. ulei mineral Emulsol este amestecat cu o soluție apoasă de sodă și cis-utilizări în metale brute de măcinare.

La terminarea și de finisare se aplică grupe lichide doilea: uleiuri minerale și sulfofrezoly tratate într-un mod special uleiurile minerale sulfurați, uneori cu adaos de ulei vegetal.

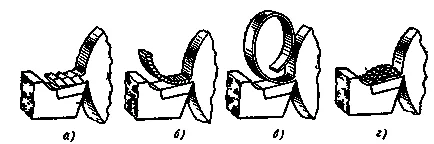

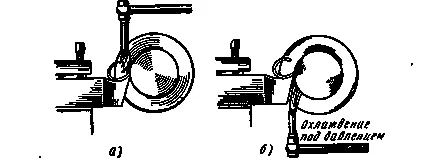

Răcirea pentru a da rezultate bune, fluxul de evrei oase ar trebui să fie de cel puțin 10-15 l / min. Direct fluxul de lichid de răcire este necesară pentru jetoanele în locul în care acesta este separat de piesa de prelucrat (fig. 7a), deoarece este cea mai mare cantitate de căldură generată aici.

P

Începe alimentarea agentului de răcire trebuie, simultan cu începerea tăierii, și nu după ceva timp, deoarece dispozitivul de tăiere puternic încălzit de răcire bruscă poate provoca fisuri.

Mai recent am început să aplice o metodă nouă, mai eficientă de răcire ny: un flux mic subțire de emulsie apoasă este alimentată sub presiune de la 30 kg / cm2, printr-o duză cu fantă îngustă de pe fața posterioară a lamei (Figura 7b.). Această metodă de răcire Coy recomandat pentru utilizare în mare viteză de slefuire tăietor greu mi-taliu.

La prelucrarea metalelor fragile (fier, bronz), oferind o fractură cip, răcire nu este utilizat deoarece talaș fin, amestecat cu lichidul de răcire este antrenată în suprafața de frecare a unui suport, cadrul transportului, provocând uzura lor prematură.

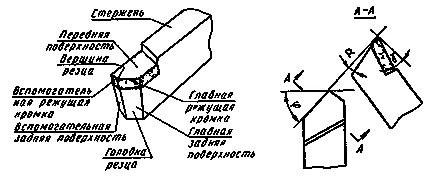

Părțile și elemente tăietoare principal. Cutter este format din două părți principale - capul și tija (Figura 8).

Șef - este de tăiere o parte a dispozitivului de tăiere; tija este folosită pentru a fixa scula din portsculă. capul tăietor cuprinde o suprafață frontală pe care chip și suprafețele din spate cu care se confruntă piesa de prelucrat, iar muchiile de tăiere. Una dintre suprafața din spate este numit principal, iar celălalt - auxiliar.

Marginile de tăiere sunt obținute de la intersecția suprafețelor față și din spate. Distinge între marginile majore și minore de tăiere. Activitatea principală se face prin tăierea capetelor de tăiere margine Nye

Punctul culminant al tăișului este intersecția principale și auxiliare margini de tăiere. Top pot fi ascuțite sau rotunjite.

Unghiurile sculei. La tăietor sunt unghiuri (Figura 9) .: unghiul de înclinare, un unghi de degajare, unghiul principal în plan și altele.

Figura - 8 părți principale și elemente din Figura cuter - 9 colțari tăietor

Unghiul de înclinare y este de a crea cele mai multe condiții și deformarea gopriyatnyh bla la forfecare a stratului de separare struzhko-:

Unghiul de relief și este destinat pentru a reduce frecarea între suprafața posterioară a dispozitivului de tăiere și piesa de prelucrat; tăietori au, de obicei a = 6 - 12 °.

Corner unghi f determină grosimea și lățimea tăiate prin cel mai frecvent instrumente de cotitură F = 45 °.

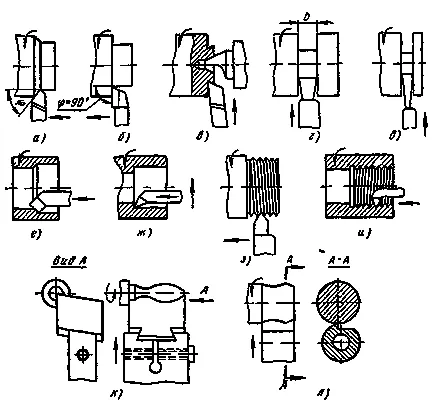

Tipuri de instrumente de cotitură. tăietori de strunjire sunt subîmpărțite prin natura muncii, de-a lungul direcției de alimentare, forma capului, materialul părții de tăiere și prin modul de îmbinare-TION a porțiunii de tăiere a lamei tija acestuia.

P

și - trecerea de degroșare, b - trece axial în - scoring, g - fante, d - tăierea, f, g - Boring, s - filetate la firul exterior, și - un filet la firul interior, k, l - în formă

sculptate, de tăiere, plictisitoare și fitinguri filetate.

tăietori feedthrough (fig.10 a) este utilizat pentru piese de strunjire externe cu o traversă. Acestea sunt împărțite în comunicarea cu unghiul f = 45; 60 și 75 ° și bucșe rulmenți cu un unghi Q = 90 ° (Fig. 10b) pentru traverselor de prelucrare.

Punctare tăietori mecanice (Fig. 10, c) este utilizat pentru prelucrarea suprafețelor de capăt.

Canelat tăietori (Fig. 10 g) a fost folosit pentru a tăia caneluri dreptunghiulare de lățime specificată b

lame de tăiere (Fig. 10, etc.) sunt utilizate pentru tăierea piesei.

alezat utilizate pentru foraj prin (fig. 10 e) și accesibilitate (Fig. 10 g) deschiderile

tăietori filetate sunt utilizate pentru tăierea unui exterior (fig. 10 h) și interiorul (Fig. 10, u) fire.

freze profilate (Fig. 10 k, l) sunt utilizate pentru prelucrarea diferitelor suprafețe profilate.

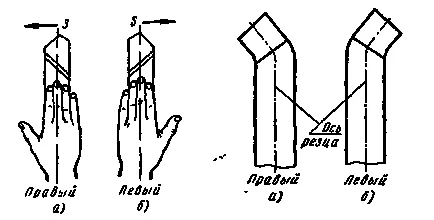

În conformitate cu direcția de tăietori de alimentare sunt împărțite în dreapta și la stânga

Regulile sunt numite tăietori, care lucrează atunci când se aplică de la dreapta la stânga, adică. E. Din spate la sganka headstock, și care în consecință muchia principală de tăiere Raspaud-lozhena la stânga (Fig. 10a).

Stânga numit incisivi, care operează la un feed de la stânga la dreapta, adică. E. Din fata la păpușa mobilă a mașinii. Marginea principală de tăiere este la dreapta incisivului stânga (Fig. 10b).

Figura 11 Determinarea dreptului (A) și la stânga (B) cutter