Trăgând hidrometalurgia de zinc - totul despre metalurgie

Trăgând suspensie

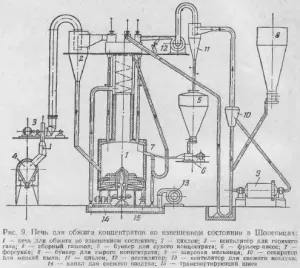

Pentru prima dată de prăjire a concentratelor de zinc într-o suspensie a fost testată în fabrică în Trail (Canada), la sfârșitul anilor '20. Într-un proces la scară industrială a fost efectuat acolo în anii 1930--1932. Mai târziu, în 1940-1942 gg. construcție modificată Cuptor a fost început la fabrica din Szopienice (Polonia), în prezent ardere în suspensie sunt distribuite pe scară largă în multe întreprinderi străine și mai mult de 10 de plante din SUA de zinc și mai mult de 15 fabrici din Europa, Asia, Australia și Africa folosit această metodă de ardere.

În România, trăgând în suspensie a fost studiată GY Leizerovich în GINTSVETMET și testate pe două plante de zinc. Teoria proces a fost dezvoltat de către oamenii de știință sovietici X.K. Avetisyan și AN Wolski. Experiența industrială în producția de zinc, care nu au fost finalizate, dar practica de acid sulfuric plante Patrie Noe ardere chimice în suspensie în cuptoare Yushkevich a devenit larg răspândită.

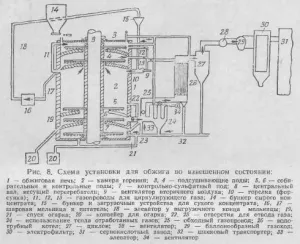

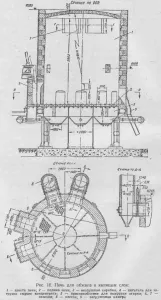

Rata ridicată de oxidare sulfurat în timpul arderii suspendate explicat imens interacțiune suprafață concentrat atomizat cu oxigen. Construirea unui nou tip de cuptor, la instalațiile existente, a urmat calea de reconstrucție a cuptoarelor existente cu mai multe vetre. Acestea din urmă au fost lăsate ax central, două sau trei vatră superioară pentru uscarea încărcăturii și unul sau doi inferior vetrei pentru postcombustie concentrat particule mari și descărcarea produsului calcinat. În locul vetrele secundare la distanță formate se concentrează combustor. cuptor Schema de ardere în suspensie prezentată în Fig. 8.

Dezavantajele cuptoarelor sunt în suspensie. Costul inițial ridicat de facilități și nevoia de măcinare fină a concentrat în adâncime cuptoare de uscare de performanță limitată, gradul scăzut de sublimare de plumb și cadmiu

Prăjirea într-un pat fluidizat

În 1946, în GINTSVETMET condus de GJ Leizerovich a dezvoltat un nou proces de prăjire în scopuri de topire si 1951 testat la fabrica „Electrozink“ instalație pilot de diferite capacități. Pentru prima dată în România zinc cuptor industrial concentrate în patul fluidizat a fost construit și stăpânit în aceeași fabrică în 1955

În prezent, toate plantele de zinc electrolitic din România a continuat ardere în pat fluidizat.

Dezvoltarea industrială a acestei metode reprezinta un progres tehnologic semnificativ în industria de zinc, în ultimii ani. Mai întâi de zinc cuptor concentrate în pat fluidizat a fost introdusă în 1952 la fabrica din Alkan Arvid și în Canada.

După cum se știe, un procedeu în pat fluidizat este un material sub formă de particule bazat pe capacitatea de a dobândi ultimul grad cunoscută a proprietăților fluidului, în timpul trecerii gazului sau a aerului la o anumită viteză. Teoria și practica acestui proces în metale neferoase în termeni generali descriși mai sus. Aici avem în vedere doar anumite caracteristici ale prăjirea concentrate de zinc.

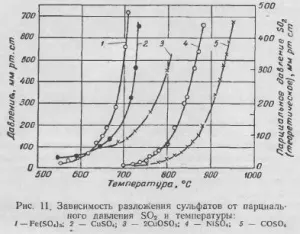

Flotația se concentrează zincul în datele lor fizico-chimice sunt destul de potrivite pentru ardere în cuptoare cu pat fluidizat (Fig. 10). produsul lor de ardere este ușor de suportat pe vatra cuptorului în stare fluidizată, permițându-vă să lucreze pentru o lungă perioadă de timp, fără apariția de particule grosiere. Când ardere în pat fluidizat este utilizat reacție de suprafață cea mai completă uriașă a particulelor de concentrate de zinc, ceea ce creează o interacțiune deosebit de favorabilă cu oxigen atmosferic dens boabe dure oxidabile sulfura de zinc.

Prăjirea într-un pat fluidizat atunci când este aplicat la zinc concentrate datorită dimensiuni diferite de cereale, apare ca o combinație a două procese de oxidare sulfurat în paturi fluidizate, iar gazele de cuptor din amonte, adică. E, în stare de suspensie. operațiune cuptor de origine se pretează destul de ajustare fină, iar al doilea controlat cu dificultate. Cele mai multe dintre dimensiunea materialului de mai puțin de 0.044 mm, aproape tras numai într-o stare suspendată. Pentru zinc prăjire concentrate este necesară numai în granularea în pat fluidizat Ca preliminar pentru a le da uniforme ca dimensiuni de cereale.

Oxidarea sulfurilor la oxizi metalici într-un pat fluidizat este rapid și în mod adecvat, în ciuda faptului că acesta conține cel mai mare concentrat de cereale; care iese din cenușa de cuptor conține sulfură de 0,2-0,4% sulf. Motivul este acela că în toate punctele patului fluidizat este susținută de temperatura maximă admisibilă, un contact bun este sulfura asigurată cu oxigen, iar timpul mediu de rezidență a boabelor de concentrat în cuptor ajunge la 10-12 ore.

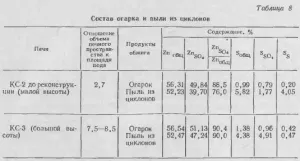

Cele mai multe particule fine sunt arse concentrat în suspensie în spațiul focarului deasupra patului fluidizat. ardere fracțiune fină de calitate depinde de înălțimea cuptorului, pentru care durata procesului este determinat ceteris paribus. După cum se vede din tabelul. 8, după ce praful ciclonului din cuptor de înălțime mică cuprinde sulfura 4,05% sulf. Pentru a îmbunătăți calitatea rezultante cicloane praf încearcă să încarce concentrat direct în adâncimea stând fluidizat, aerul secundar este introdus în spațiul de gaz al cuptorului și se întoarce praful ca material de lucru în procesul de ardere. Cu toate acestea, toate aceste măsuri nu dau un efect pozitiv tangibil.

La sugestia plantei „Electrozinc“, în conformitate cu natura reală a concentratelor de cuptor proces de prăjire de zinc a început să construiască o înălțime mare, care a crescut timpul de rezidență a boabelor de concentrat în curentul de gaz ascendent este de la 5 la 20 de secunde Ca rezultat, calitatea prafului din ciclon îmbunătățit dramatic și se apropie de sulfură conținut sulf la calitatea calcine, ceea ce este evident din tabelul. 8.

Avantajele ardere concentrate de zinc într-un pat fluidizat trebuie să includă:

1) de înaltă performanță se realizează în vatra cuptor cu un diametru de 5-6 m 5 t / m2 la vatra de răcire cheson și 8 tone / m2, la o îndepărtare a căldurii mai intensă din patul fluidizat;

2) de înaltă calitate materialului calcinat;

3) creșterea concentrației de SO2 în gazele (8-12%);

4) ca un singur cuptor și costuri reduse de întreținere și reparații,

5) preparat simplu pentru concentrat de ardere;

6) posibilitatea de a utiliza căldura pentru a obține mai mult de 0,8 tone de abur pentru 1 tonă de concentrat prăjit;

7) capacitatea de a automatiza complet procesul.

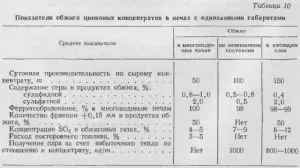

Dezavantajele acestei metode includ cantitățile mari de îndepărtare a prafului în timpul prelucrării concentrate de flotație, fin divizat și dificultăți cu ardere a dimensiunii particulelor neuniforma bine-cunoscute. Comparație prăjire zinc concentrate indicatori în mai multe cuptoare cu vatra și au fost suspendate într-un pat fluidizat, în tabelul 10, arată că cuptorul cu pat fluidizat au cea mai mare productivitate, cea mai mare concentrație de SO2 din gazele de eșapament și o cantitate minimă de sulf din sulfuri în calcine. Lumânarea mai delicată se transformă în cuptoare într-o stare suspendată.