Tehnologia de producție de hrișcă

În 1968 - 1975 ani. VNIEKIprodmash propuse și puse în aplicare cu participarea a modului noul AII Mirgorodska (tehnologie) producția de hrișcă.

O nouă metodă de generare hrișcă include curățarea și exfolierea dimensiune nesortate cereale fracționat. Cojite grâu din Cojit celular separat la sortarea masă după îndepărtarea mai întâi scoici și strivire fasciculi.

Pentru a îmbunătăți calitatea și gradul de cereale, precum și creșterea producției, nesortat secvențial sa granulometrie la tetrasubstituit cu role cauciucate hulled. Următoarea mașină după cojire Adu adunări, primite după sortarea cerealelor și cerealele sunt îndepărtate succesiv în mai multe etape, sortarea amestec îmbogățit pe mașini krupootdelitelnyh. Convergente superioară obținută după screening-ul este direcționat spre controlul și ultima etapă convergente inferior krupootdeleniya - în prima zonă de sortare. peeling multiplicitate și astfel numărul de pași krupootdeleniya egal cu patru.

O astfel de metodă de generare hrisca poate reduce semnificativ cifra de afaceri de produse din plante, crește productivitatea și eficiența procesului de generare a cerealelor.

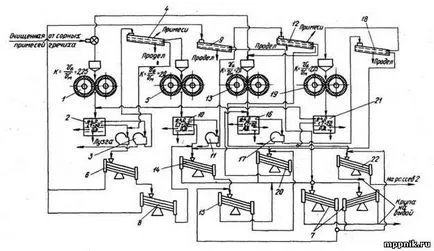

Desenul prezintă un circuit pentru implementarea metodei (Fig. 1). boabe prelucrate (hrișcă) este furnizat la primul sistem 1U mașină peeling cuprinzând un role tip RDA cauciucate. Pe primul sistem de produse decojire sunt direcționate către screening-2.

Pe site cu deschideri de 4 mm f 2 sitare după vânturare la 3 produs hotei alimentat la sortare mașină 4 pentru separarea Sitele oscilante impurităților și separării suplimentare de cereale peeling.

Fig. 1. Noua schemă tehnologică a producției de hrișcă:

1, 5, 13, 19 - respectiv, 1-, 2-, 3-, un sistem de 4 I cojire; 2, 10, 16, 21 - sitare; 3, 11, 17 - aspirators închis ciclu de aer; 4, 12, 18 - mașini de sortare; b, 7, 8, 14, 15, 20, 22 - krupootdelitelnye masini

Deoarece dimensiunile boabelor de hrisca variază în limite largi, proces grechezavoda prevede in prezent de screening este necesar hrișcă (preliminar și final) în șase fracțiuni de plansifters sau mașini kruposortirovochnyh cu descuamarea ulterioară fiecărei fracții separat în mașini de hrisca valtsedekovyh. Nemăcinată izolat ca pofraktsionno pe cernerea, care necesită proces avansat de fabricație. Acestea sunt principalele caracteristici ale procesului de producție existente hrisca.

La prepararea crupe de hrisca prelucrabilitate după purificare, este supus unui tratament hidrotermic constând aburirea operație, uscare, răcire.

Aparate de aburire de cereale cu control automat al A9-BIS este proiectat pentru a manipula hrisca vaporilor, mei, ovăz, grâu, orez și altele.

Dulapul servește ca un vas de abur de cereale. În interiorul carcasei este o bobină pentru distribuirea uniformă a aburului. Carcasa este montat pe cadru. Pe coperta unui obturator de pornire instalate. Încărcarea și Supapele sunt prevăzute cu unități independente. Aparatură electrică cuprinde electroventile, sesizoare, dopurile de fixare gate turn de 90 °, comutatorul de nivel, care controlează nivelurile superioare și inferioare de cereale atunci când încărcarea și aparate de descărcare, două valve electrice pentru alimentarea și evacuarea aburului, panoul de control.

Panoul de control este proiectat pentru operațiunile de bază de control automat de la distanță. Schemă de conexiuni are două de lucru sistem de control modul: manual și automat. Modul manual este utilizat pentru configurarea aparatului, operațiunile miniere, rafinarea produs în situații de urgență și pentru a controla funcționarea dispozitivului în caz de eșec de automatizare. Auto - Modul de bază de funcționare.

Cereale este încărcat în vasul de aparat pentru vaporizarea 1. 6 min în funcție de tipul de cereale și este descărcat prin supapa de evacuare.

Acceptarea testează aparate A9-BPB a avut loc în departamentul hidrotermal grechetseha Briansk brutărie. In testele, aparatul a fost configurat pentru funcționarea recomandată de rezultatele primei faze de testare: aburul numărătoarea a avut loc de la începutul aburului în vasul aparat. In plus, timpul de ciclu a fost scurtat din cauza unei operații de aliniere mai rațională: deschiderea supapei de admisie și abur abur; abur și închiderea supapei de admisie a aburului; deschiderea supapei de eliberare a vaporilor de eliberare a aburului. Durata ciclului, în acest caz a fost 492 de secunde. Testele au arătat că presiunea în conducta de abur 6 • 105 Pa presiune set predeterminat în vasul are loc timp de 1 min 45 sec.

Calitatea abur la un moment dat în cursul aparatului de testare A9-BIS controlată atât uniformitatea încălzirii și umezește boabelor, iar culoarea, gustul și mirosul cerealelor produse.

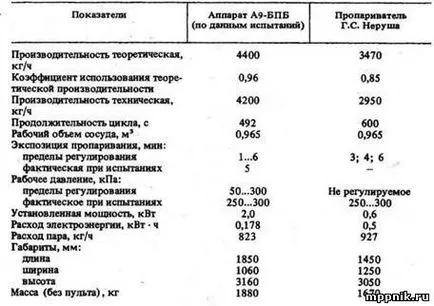

Testele au confirmat că denivelările (abaterea între valorile extreme ale exponenților) distribuția umidității în cereale variază între 0,3. 1,6%. Același index pentru valoarea medie aritmetică nu este mai mare de 0,2. 0,3%. hrișcă Umiditatea din cauza abur, în medie, a crescut cu 3,7. 4,4% (fluctuație latime de la 3.4 la 4,9%). În consecință, umiditatea cerealelor în întregul volum al aparatului vasului are loc destul de uniform. Datele obținute în testele sunt prezentate în tabelul 6.

Efectul economic anual de utilizarea un dispozitiv de A9-BPB în loc de tratare cu abur GS Nerush este 4-lea. P.

Un alt aparat eficient în schema hrisca tratament hidrotermal - un uscător cu abur A1-P-CN2.

Uscător cu aburi A1-P-BS2 destinat pentru uscarea cerealelor păioase scurs tratament hidrotermic. Uscatorul este alcătuit din următoarele părți principale: zernopriemnika, secțiunile de încălzire, secțiunea de evacuare a servomotorului.

1. Rezumatul testului aburitor de date rezultate

Zernopriemnik servește pentru distribuirea uniformă a boabelor pe lungimea uscătorului. Este o cutie de oțel dimensiuni 198 x 376 x 650 mm. două primit soclu situat pe zernopriemnika capac. Există senzor de nivel electronic pentru a menține un nivel constant de cereale.

secțiuni de încălzire sunt utilizate pentru a încălzi uscarea cerealelor da aburului prin suprafața de încălzire. Fiecare secțiune constă dintr-un rezervor cu două camere - aburul și condensarea la care sunt sudate într-o formă cilindrică eșalonată și țevi ovale (țeavă 21 la secțiunea). Țeava fără sudură cilindrică care se extinde în interiorul oval să fie asociat cu aburul și oval - cu camerele de condensare.

Colectorii secțiuni de încălzire interconectate cepurile-roll, vaporii de alimentare și a condensului din partea superioară a secțiunilor inferioare. Pe ambele părți în cadrul secțiunilor de încălzire sunt aranjate plan înclinat în pantă, care împiedică precipitarea cerealelor din uscător și formează simultan canale pentru circulația aerului.

Pentru inspecție, curățarea și repararea pieselor din interiorul uscătorului, în secțiunile de pe ambele laturi ale ușii se află. Fiecare secțiune are încălzire pe găurile de o parte 60 f 20 mm (o ușă de acces 15) pentru aspirarea aerului exterior în uscător, în timp ce pe partea opusă - Difuzoarele pentru îndepărtarea aerului umed din uscător. Cantitatea de aer aspirat din fiecare secțiune de încălzire este controlată prin modificarea dimensiunii fantei de ieșire. secțiunea de descărcare servește ca o bază pe care sunt montate secțiuni de încălzire.

Structura de susținere a tuturor celor zece secțiuni de încălzire servesc două suporturi amplasate pe rama de pe ambele părți ale uscătorului. opt pubele și transportor cu lanț, care este format din două lanțuri de raclete interconectate prevăzute în secțiunea de descărcare. Ramura superioară a transportorului se deplasează de-a lungul ghidajelor, iar partea de jos - în partea de jos, care este o alunecare tăvi. Acționarea transportorului cu lanț de un motor electric printr-un angrenaj cu melc. Viteză transportor cu lanț variator de este controlată de roata de mână.

După tratamentul hidrotermic, cerealele intră în zernopriemnik, unde, sub influența gravitației cade în jos, în secțiunea de încălzire. Prin îndepărtarea umidității din granulele utilizate în principiul de uscare de contact uscator, m. F., Căldura este transferată direct din tuburile ovale de suprafață boabe încălzite, între care se mișcă. Evaporării umidității din boabele și absorbită de aer, împreună cu acesta este îndepărtat din uscător. După trecerea secțiunii de încălzire, cerealele uscate intră în buncăr și iese secțiunea de descărcare la locul din care transportorul cu lanț cu raclete îndepărtat și ramura inferioară este transportat la priză.

Performanța expunerii cereale uscător și de uscare depinde de viteza transportorului cu lanț, variabilă CVT curele trapezoidale.

Pentru conductele de încălzire ale secțiunilor de încălzire care utilizează abur saturat uscat. Presiunea de vapori în tuburi și temperatura acestuia a fost reglată supapa. Presiunea vaporilor din manometrul de control al uscătorului. Aburul uzat și condensului de ieșire uscator prin capcana de abur.

Caracteristicile tehnice ale uscătorului A1-BS2-P

Performanță tip de cereale cu 570 g / l la 56 60

reducerea umidității în boabele aburit 7. 9%, t / d

Consumul de abur per 1 t% kg / h 05 mai 0. 65 0

Presiunea de vapori, Pa la 3,43 • 10

Consumul de aer per 1 t%. vlagosema, m3 / h 200

Trageți, 137,2 Pa

Viteza lanțului transportor la 0.061 de proiectare. 0,067

Motorul ventilatorului de conducere TDC № 6:

Un nou mod de a dezvolta fabrica de hrișcă cereale testate pentru Briansk moara de făină de pâine. performanța de rutină a plantelor de zi cu zi, în perioada de testare a fost de 125 tone / zi, cu ieșire șroturi de bază de 66%.

În timpul încercărilor, parametrii cinematici ai echipamentului de proces de bază caracterizate prin următoarele valori:

Peeler cu role A1-RDA cauciucate (patru sisteme) - viteza periferică a rolelor de mare viteză 9. 12 m / s, iar raportul dintre vitezele periferice ale cilindrilor la mare viteză mică viteză 2.0. 2,25;

sitare ZRM (patru sisteme) - carcase Sită frecvență de oscilație 2,3. 2.6 s -1 (140. 156 rot / min) și razele de oscilații carcase circulare de 25 mm;

kruposortirovki A1 BCG (sistem de trei) - frecvența carcase sita oscilație 5,3. 5.6 s -1 (320. 340 rot / min) și amplitudinea 9mm;

krupootdeliteli A1-BKO-1,5 (șase sisteme și două de control) frecvența oscilației regruparea decembrie 2.8. 3 s -1 (170. 185 rot / min) și amplitudinea de 28 mm.

Parametrii tehnologici ai mașinilor A1-RDA pe peeling hrișcă indică faptul că raportul de peeling nu a fost mai mic decât realizat în practică, atunci când peeling mașini hrisca valtsedekovyh. În același timp, cantitatea de relativ miez zdrobit cu greutatea produsului care intră în mașină, în toate sistemele nu a depășit 1,14%, ceea ce este mult mai scăzută în practică obținută (2. 3%) și normele prevăzute pentru organizarea și conducerea procesului pe plante cerealiere (1,5. 2,5%) pentru cojire mașini hrisca valtsedekovyh. Coeficientul de nucleu integritate medie 0.96.

Cantitatea de produs livrat la mașină A1-RDA, atunci când le lucrați cu o capacitate de până la 3000 kg / h, aproape nici un efect asupra calității peeling.

gomaj mașină după A1-RDA fiecare sistem vine la cernerea la miez separat alunecat și fasciculi. În plus față de aceste produse, în cernerea 1, 2 și 3 sisteme au acționat mașinile respective krupootdelitelnyh underflow.

Nemăcinață produsului similar cu site cu deschideri de 1,7 mm x 20 mm și sitare, pentru a trece printr-o sită de Ø4,0 mm pe kruposortirovkah recuperate pe mașinile krupootdelitelnyh A1-BKO. La aceleași mașini folosite, 14, 20, 8 și 15 au lucrat la o extragere preliminară a nucleului, iar aparatul 7 și 22 - la cerealele finale de inspecție.

Ca rezultat, testele tehnologice lungi și determinarea calitativă și cantitativă a echipamentului de lucru de bază stabilit că principalul avantaj al noii metode de producere a cerealelor în comparație cu tehnologia aplicată - scăderea sfărâmare

core în timpul prelucrării crupe de hrisca și crește randamentul global al acestuia.

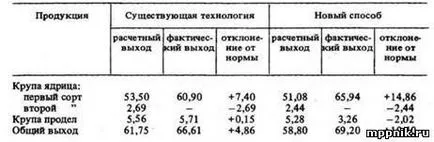

Acest lucru este confirmat prin compararea rezultatelor de cereale (tabelul. 2) obținute prin prelucrarea similară în hrișcă calitate (metodă nouă și tehnologia existentă).

2. date comparabile, ieșiri cereale,%

Cresterea cereale randament clasa întâi și randamentul global al cerealelor, cu o nouă metodă pentru producerea sa este obținut prin reducerea strivirea miezului.

Folosind datele obținute în testele comparative ale hrișcă generație tehnologiei existente și noi pot determina net pe toate tipurile de cereale, obținute de la o tonă de hrișcă (Tabel. 3). Tabelul arată că, ca urmare a îmbunătățirii gradului de boabe și de a crește valoarea producția totală de cereale sub noile creșteri de metode la 16,75 p. (367.82-351.07). Pentru hrișcă comparabilă anuală de prelucrare în cazuri comparabile acceptate 37770 tone.

3. Procesele de indicatori economici, în comparație

Efectul economic prin îmbunătățirea gradului și a sumei pentru a crește randamentul cerealelor 37770 • 16,75 • 0692 = 437 792 p. pe an. În același timp, costurile de exploatare care rezultă din înlocuirea uzurii pe rola cauciucată A1-RDA cuțitului (de viață estimată de o pereche de role de serviciu numai 70 h) creșterea în 40,832 p. beneficiu economic total de utilizarea noilor metode șrotul de produse hrișcă pe o capacitate de plante de 125 tone / zi va fi 396 960 b. (437792-40832).

Pe baza testelor efectuate o nouă metodă pentru generarea hrișcă Kcharkov PPP dezvoltat proiect de renovare a plantelor greche- pentru a crește productivitatea până la 160 de cereale t / d și ieșire la 70%, în care cuțitului utilizat cu role cauciucate RDA-A1, mașină A1-krupootdelitelnye BKO , aspirators închis ciclu de aer, sortări kruposortirovki și colab.