Reparare de masini de frezat

Aceste proces standard poate fi urmată pentru efectuarea de capital și modele medii de mașini de frezat reparații 682, 612, 6N11, 6N12, 6N82, 6N13, 6G82, 6N81 și multe altele. proces vizualizat permite pat paralel de reparații, de masă, consola și alte componente de mașini prin metode moderne, care nu necesită echipamente sofisticate și care este disponibil pentru orice companie.

Procesul tehnologic de masini de frezat Seturi de reparare a coordona mai eficient acuratețea metodelor de recuperare de bază (locuințe) a părților componente ale mașinii pentru a asigura calitatea necesară repararea și precizia finală a mașinii, în conformitate cu GOST, cu cheltuieli minime de material și de timp.

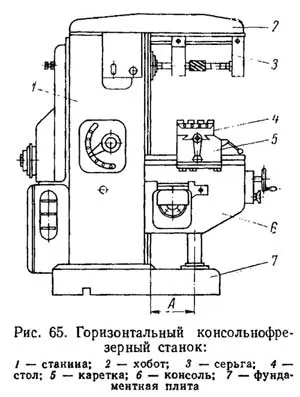

Precizia orizontală (Fig. 65), mașini de frezat verticale, universale și alte depind în principal de precizie de fabricație, repararea și asamblarea ansamblurilor de ax, cadru, tabelul consolă și căruciorul.

În mașină de frezat orizontală înainte de a demontare este recomandabil să se verifice perpendicularitatea axei broșei la rama oglinzii. În acest scop, arborele este setat cu suportul de indicator, iar indicatorul știftul de măsurare este alimentat în cadrul oglinzii. La rotirea lentă a axului este perpendicularitatea determinată a cadrului oglinzii axa axului.

Dacă neperpendicularitatea nu depășește specificațiile tehnice admise, repararea cadrului plumb, luând ca bază nu uzat părți ale suprafeței oglinzii. În cazul în care abaterile depășesc 0.015 mm pe o lungime de 300 mm, pe suprafața ramei oglinzii, pentru rotirea indicatorului pini circumferința vyshabrivayut trei domenii de bază - balize 3. Astfel, pentru porțiunea de bază este primit cu cea mai mare deviația minus. refaceri ulterioare sunt oglinda acestor „faruri“, care servesc drept bază pentru controale.

La mașină de frezat verticală, este important să se verifice paralelismul consolei la axa de deplasare a axului. În acest scop, conicitatea arborelui stabili mandrină de control, și un trepied cu un indicator fixat pe masa mașinii. Măsurarea indicatorului PIN este alimentat la generatoarea mandrina, consola este deplasat de-a lungul cadrului de ghidare și determinarea Deviația în două perpendiculare reciproc formând dorn. Pe baza procedurii de măsurare programată și metoda pentru restabilirea preciziei mașinii.

Repararea începe cu cadru ghid de reparații mașini de frezat, care este recomandat în timpul decopertarea uzura la 0,05 mm. Atunci când mai multe ghiduri de uzură eficient reparate prin rindeluirea sau șlefuire.

Ar trebui acordată prioritate pentru a repara rindeluit finisare ca fiind cea mai progresist la procesarea suprafețelor neîntărit.

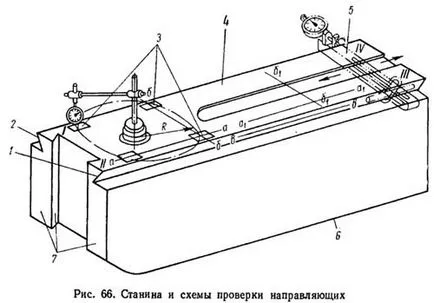

În timpul suprafața de bază inițială pentru cadru de ghidare repararea mașinii gorizontalnofrezernogo trebuie preparat înainte de demontare pad 3 (Fig. 66) sau care nu sunt purtate porțiuni / -IV, în timp ce pentru axa de ax vertikalnofrezernogo stanka- în planuri orizontale și verticale.

Repararea cadrului de ghidare răzuire. Această metodă de reparații este diferită de mare complexitate. Cu toate acestea, această tehnologie este utilizat pe scară largă în multe întreprinderi. Acesta se reduce la următoarele.

Un cadru montat pe un suport rigid, având o suprafață de 4 (fig. 66) în sus și se verifică orizontalitatea în transversală și longitudinală de pe porțiunile neiznoshennsh / -IV pe suprafață sau pe platforme. Reconcilieri sunt corecte la 0,02 mm pe o lungime de 1000 mm, folosind un nivel. Scopul reconcilierii: pentru a asigura condițiile de verificare consola șine perpendicularitate la nivelul RAMS cadru de ghidare. Această aliniere poate fi omisă dacă poziția consolei pe verificarea cadrului mașinii este realizat dispozitivul (Fig. 13) din indicator.

Suprafața Chambray a plăcii de suprafață 4. în acest caz, capetele de bază nu sunt uzate de suprafață sau pad 3 (fig. 66).

Specificații: liniaritatea trebuie menținută în intervalul 0,02 mm (în concavitatea); numărul de exemplare de vopsea - nu mai puțin de 12-15 în zona de 25 X 25 mm.

suprafață Chambray 1 menținând unghiul în raport cu suprafața 4. Suprafața 2 Chabrier de reținere unghi în raport cu suprafața 4 și suprafața 1 paralelă cu o precizie de 0,02 mm pe toată lungimea. Paralelismul produs de dispozitivul 5 (pentru detalii vezi. Fig. 12).

Suprafața Chambray 7 (Fig 66) Împăcarea cu dornul fixat în alezajul axului. mandrină nu ar trebui să fie bătut. bore admisibila axa nonparallel shpindel- sub 0,02 mm pe o lungime de 300 mm. Aceste suprafețe trebuie să le Chabrier după instalarea în poziție orizontală. De obicei, aceste suprafețe de uzură în jos un pic, așa că este adesea limitată pentru a le matura.

Repararea Ghidul de finisare cadru de rindeluit. Ghid de reparare înhamă masini de frezat de finisare de rindeluit este utilizat pe scară largă în multe întreprinderi din țară. Această metodă este mai puțin consumatoare de timp și mai eficient în comparație cu alte metode de reparații.

Tratamentul de plumb pentru a ghida longitudinal rindele adus la o precizie ridicată datorită toleranțe mai stricte privind R = 1,6 asupra principalilor indicatori de precizie.

Ghid de rabotat Finish funcționează cu hrana longitudinală a cel puțin două treceri tăietori finisate late echipate cu plăci din metal dur.

Final trece de finisare se realizează la o adâncime de tăiere de maximum 0,05 mm, viteza de tăiere nu este mai mare de 15 m / min, și se aplică la o secțiune dublă cursă nu este lățime mai mare de 0,6 lamei.

Finisare Discuri de diamant tăietor produce. Rectilinii Porțiunea de margine de tăiere este tratată pentru a obține 12 V pentru a controla straightness tiparele luminii.

Când rindeluirea tăietor și suprafața tratată este umezită cu petrol lampant.

Reparații ghiduri Console

Calitatea consola ghiduri de reparații determină în mare măsură precizia întregii mașini. Când este necesară repararea pentru restabilirea rectilinitate și paralelismul reciprocă a consolei ghidaje orizontale, paralele cu suprafața lor de bază și, de asemenea, perpendicular pe suprafețele verticale mating cu baza.

Consola pentru a satisface diferite modele, dar metodele lor de ghiduri de reparații sunt în esență aceleași. Baza pentru reparația poate fi mișcarea axei șurubului de transport sau de suprafață 10 (Figura 67.), care nu se uzeze în timpul funcționării și pentru mașini de console de frezat 6N81 model - suprafața 8. De aceea începe rațional suprafețele de prelucrare de reparare a consolelor 3, 6, 7, și se termină suprafeţele se potrivesc mating cu ghidajele 1 și 2 ale cadrului. Astfel, perpendicularității acestor linii de ghidare a-a și -A1 a1 redus; b & -b1 b și b1; B-B și B1 -B1.

Pentru aceste teste ușor de utilizat dispozitive prezentate în Fig. 13-15. Console si accesorii montate pe cadrul mașinii și să respecte citirile de săgețile indicatoare.

Toate abaterea observate elimina răzuire suprafețele consola cuplat la cadru.

Procesul tehnologic de ghiduri de reparații răzuire consola este după cum urmează:

- Console montat pe un suprafețe Workbench 3 și 7 în sus

- suprafață Chambray 3 și 7 din linia de calibrare pe colorantului și periodic verifica controlul gon dikulyarnost perpen la suprafața 8 (fig. 67, a și b). Nu rectitudinea admisă (concavitate) - 0,015 mm pe întreaga lungime a direcției-guvernare.

Numărul de exemplare în timp ce verificarea pe vopseaua trebuie să fie de cel puțin 12-15 mm, pe un pătrat 25x25. Printuri de cerneală ar trebui să stea mai mult în mod clar la capetele suprafețelor.

Interfatat cu consola de ghidare a carului cu o uzură mare (mai mult de 0,2 mm), precum și cu agresorii repararea expedient folosind finisare de rindeluit pe o freză de sau mașină de alezat pentru frezat. Acest lucru ar trebui să elimine stratul minim de metal pentru a elimina uzura. Instalarea și alinierea consolei, cum ar fi o masă de o rindea, realizată pe suprafața de bază, specificate în prezentul proces, oferind o precizie de proces predeterminat.

Suprafețele finale consola fit mating cu baza, produse în procesul de răzuire etapa 9.

În procesul de reparare (pentru îndepărtarea stratului metalic), suprafețele de contact ale ramei și consola variază distanța A (fig. 65) al axului filetat la rama oglinzii. Prin urmare, montarea piuliței din coloană cu șurub în ordinea următoare:

- șurub pe consola care este montat pe cadru și este suspendat (folosind orice ascensor - palane macara, scripeți, etc ...), cu maximul coloanei cu șurub coborâre consolă;

Reparare și restaurare de pe desktop

Complexitatea mașinilor de frezat de masă de reparații depinde de natura de uzură și deteriora suprafața mesei de ghidare a T-sloturi.

Când repararea platitudine redusă a suprafeței 8, tabelul (fig. 68), plane reciproc paralele ale canelurilor în formă de T 10, paralelism reciproc și straightness suprafețelor 2 și 5 și paralelismul locașurile lor în formă de T 10 și suprafața 7, straightness suprafețelor 1 și 6 și paralelă 8 suprafața lor.

Următoarele sunt cele două versiuni ale tehnologiei de masă de reparații: de rindeluit și răzuire. Un proces tipic de masă rindeluirea reparații este prezentată în tabelul. 7 și în tabelul shabreniem-. Mod de 8. rindeluirea este indicat la p. 124.

Suprafețele de reparare 1, 2, 5 și 6 pot fi realizate prin măcinare. Atunci când acest lucru este atins puritatea suprafețelor în cadrul V-V 7 și 8, nu este nevoie de răzuire decorativ. Măcinarea produc rațional abrazive în formă de cupă diametru 100-175 mm la o viteză periferică de 35-40 m / sec și hrănire (viteza de deplasare a mesei mașinii) de 6-8 m / min.

Cu toate acestea, șlefuirea suprafețelor petrec de obicei aproape de două ori mai mult timp comparativ cu finisare, urmată de rindeluirea și răzuire decorative. Prin urmare, în repararea preferinței de ghidare ar trebui să fie acordată de rindeluit de finisare ca metodă de reparare cele mai progresive suprafețe neîntărit.

Din cauza lipsei unui număr de întreprinderi a echipamentelor necesare în practica de reparare mese, în ciuda intensitate ridicată a muncii, utilizate pe scară largă răzuire (tab. 8).

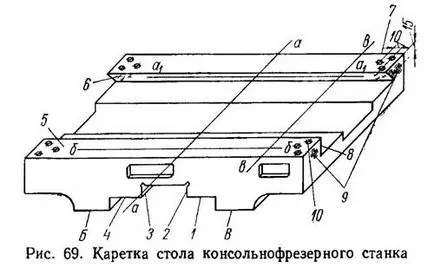

Reparare si restabilire a transportului

Din cauza transportului poarte ghid rectitudinea rupte, precum și paralelismul perpendicularitatea reciprocă a suprafețelor precum și găuri de aliniere și înșurubați arbori montate pe masă și consola, părți ale acestora fixe pentru transportul relativ în mișcare. Prin urmare, în repararea șinelor mașini de frezat restabili liniaritatea ghidurilor, inclusiv V ghiduri 2 și 8, paralelismul suprafețelor 1 și 4, suprafețele 5 și 7 (fig. 69) în direcțiile b-b și c-a și reciproc suprafețele perpendiculare 3 și 6 în aA direcțiile și A1-A1.

Recuperarea produc de obicei, ghiduri de precizie îndepărtarea stratului de metal pentru a elimina uzura. Cu toate acestea, există o lipsă de aliniere și mai mare de găuri pentru fusurilor și arborii din tabel, transportul și consola.

Pentru a stabili alinierea găurilor pentru șuruburi cu o axă longitudinală a hranei pentru animale porțiunile de conjugare montată pe un cărucior în paranteze frezate orificii pentru șuruburi pentru șuruburi de fixare și consolele se combină. cruce axa melcului de alimentare este aliniată cu piesa de prelucrat ax piulița de marcare „loc“ și apoi se taie de-a lungul filetului șurubului. În unele cazuri, această metodă nu poate fi realizat, din cauza căreia au găuri set de compensare manșon și corectează unelte de TVA (datorită modificărilor distanță față de centru). Aceste lucrări sunt, de obicei, a petrecut o mulțime de timp și sunt realizate o calitate insuficientă. Prin urmare, repararea transportului ghiduri metoda de stabilire a garniturilor de (uzură compensatoarelor) menținând în același timp poziționarea relativă inițială a pieselor și a ansamblurilor care produc rațional.

nu ar trebui să înceapă repararea transportului cu suprafețele de contact cu consola, deoarece această poziție fixă a transportului obținut din cauza uzurii inegale a ghidului. În acest caz, restaurarea tuturor celorlalte suprafețe în raport cu ghidajul transversal este asociat cu reparațiile în mod inutil de mare complexitate.

transport ghid de reparare ar trebui să înceapă cu suprafețele de împerechere cu masa longitudinală. Ca șipci utilizate textolitice, nailon, akriloplast, fonta, bronz, si altele.

Procesele tipice de recuperare ghidare transportări mașini de frezat sunt prezentate în tabelul. 9, 10 și 11.

Tabel. 9 prezintă procesul de trăsuri ghid de reparații răzuire. Acest proces este folosit în principal atunci când uzură mică (mai mică de 0,05 mm) a ghidajelor. Principalul dezavantaj al acestei metode - marea cheltuielilor de muncă fizică, necesitatea stabilirii de aliniere ulterioară a șuruburilor de plumb și arbori.

Tabel. 10 este modul cel mai rațional de a restabili vagoanele de cale ferată - stabilirea tampoane de compensare. Această metodă este deosebit de eficient în re-reparații, la fel ca în acest caz, o reducere semnificativă a complexității (aproape de două ori), cu o lucrare de reparații de înaltă calitate.

Tabel. 11 prezintă un proces de recuperare ghiduri akriloplastami. Această metodă progresivă oferă o reparație de înaltă calitate, în care b este de 5 ori creșterea montatorilor productivitatea în comparație cu răzuire manuală (vezi. Chap. XIII).

Fig. 70 ilustrează o metodă pentru instalarea și alinierea transportului pe pene 4 în reducerea ghidajele suprafețele conjugate ale mesei, și Fig. 71 - un exemplu de montare pe aceeași pană și alinierea acesteia pe o consolă în reducerea șinelor inferioare transportului.

restaurarea pene

Cu o mare pene de reparații de uzură, de obicei, se reduce la înlocuirea lor completă, care este asociat cu costuri suplimentare de metal și timpul petrecut pe producerea de noi pene.

Experiența de reparare noua tehnologie arată că toate penele, indiferent de uzura lor poate fi reparat. O noua tehnologie de reparații se bazează pe utilizarea de pene de formare și stirakrila corespunzătoare sub umplere.

Experiența a demonstrat că complexitatea penelor de reparații la tehnologiile propuse se reduce cu aproximativ 35%, în timp ce elimină aproape complet activitatea răzuire manuală asociată cu pene de ajustare în loc.

Fluxul de lucru de recuperare pană stirakri fier vechi (Fig. 72) este prezentată în Tabelul. 12.

Link-uri conexe