Procesul de elaborare a materialului foaie

operațiuni de evacuare caracteristice

hotă - un proces de conversie a unui înveliș plat sau tubular într-un corp tubular superior deschis realizată prin tragere moare. Pe baza caracteristicilor formei și tehnologice ale ștanțare, piese tubulare, un extract obținut poate fi împărțit în mai multe grupe principale:

1) Părțile având forma unui corp de revoluție;

2) piese în formă de cutie;

3) elemente de formă complexă.

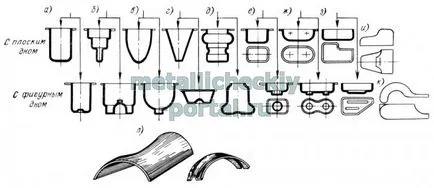

Fig. 1. cave părți ale diferitelor forme (a-l) extract obținut

Părți având forma unui corp de rotație poate fi sau fără flanșă, un fund plat sau conturată (fig. 1, a-d).

Detaliile de formă cutie poate fi pătrată, dreptunghiulară, pereții laterali curbilinii cu sau fără flanșă; de jos, ele pot fi plane sau profilate (Fig. 1, e-h).

Părți de formă complexă poate fi polusimmetrichnye având un singur plan de simetrie (corp și acoperișul cabinei vehiculului, fig. 1 și) și asimetrică (aripa, Fig. 1 A).

În funcție de forma piesei sau preforma este întinsă în formă pură sau în combinație cu formarea remiză, flexibil și creț sau capsă.

Extract produs pe manivela acțiune duble și triple, duble prese de acțiune basculant pentru mobil manivela masă inferioară presele cu acțiune simplă (o singură buclă) cu o unitate pneumatic sau hidropneumatic (pad), precum și o acțiune Gidropress unică și dublu.

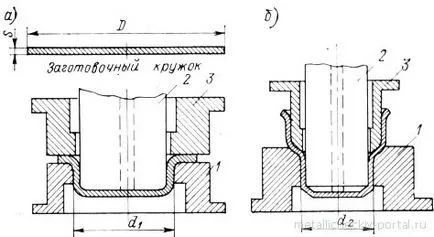

Fig. 2. Procesul de desenare schematică: d1 - diametrul cav-aration după Zago

primă operație; d2 - diametrul învelișului tubular, după a doua operație

Un grup special de operații cusute - obținerea pieselor tubulare formă curbată prin întindere a materialului și prelucrarea acestuia printr-o rundă specială de tras prost shablona- (Figura 1 l.). Șnururi se realizează în prese hidraulice speciale de tras.

Prin natura și gradul de deformare se disting: 1) extract fără gâtuirea pereților; 2) se extrage cu subțierea pereților (țepușă) și 3) hota combinație.

In primul caz extractorul are loc fără pre-produse datorită modificărilor grosimii peretelui materialului, dar reducerea semnificativă a diametrului piesei; În al doilea rând - extractor efectuat datorită avans sub grosimea peretelui redusă drenat produsul semifinit cu puțină reducere a diametrului său. extractor combinat caracterizat prin reducerea semnificativă simultană în diametru și grosimea peretelui produsului semifinit drenat.

În funcție de grosimea relativă a semifabricatului sau a extractului produsului semifinit se realizează cu sau fără presare. Din moment ce se produce în timpul retracție întinderea materialului semifabricat 3 pumn 2 cu rotunjire rp diametru mai mare D 1 într-o matrice cu rotunjire RM. având un diametru mai mic d (fig. 2a), este firesc ca pliurile de margine sunt formate capac alungite (onduleuri) datorită prezenței materialului în exces sau așa-numitele triunghiuri ale caracteristice b, b1. b2. bn (Fig. 2b), să formeze un gol în interior cu diametrul cupolei d și înălțimea h a fost suficient pentru a avea un diametru preforme D # „fără zone umbrite. Prezența triunghiurilor în exces necesită deplasarea și mișcarea metalului în sus în desen. Fig. 2 prezintă capota în a doua etapă a învelișului tubular 4.

Fig. 3. Se extrage cu material clemă

Plisat cauzată de starea de stres-tulpina de metal, care rezultă în anumite relații geometrice la flambaj martor (Fig. 2a).

Pentru a preveni formarea de pliuri sau folosite skladkoderzhatel inel 3 care presează flanșa piesei de prelucrat la matricea 1, astfel încât materialul nu are posibilitatea de a forma cute, și este determinat să se deplaseze sub presiunea poanson 2 în direcție radială de prindere. Clema este folosit ca material pentru prima operație de întindere, adică. E. În elementele de desen dintr-un semifabricat (Fig. 3a) plat și în operațiile ulterioare de tragere a carcasei tubulare (Fig. 3b).

hotă fără clemă utilizată la fabricarea recipientelor superficiale sau mărfuri din materiale groase, când cutele sunt formate sau netezite cu greu în timp ce trece prin matricea de evacuare.

Stresul deformație starea de metal la corpurile goale desenate

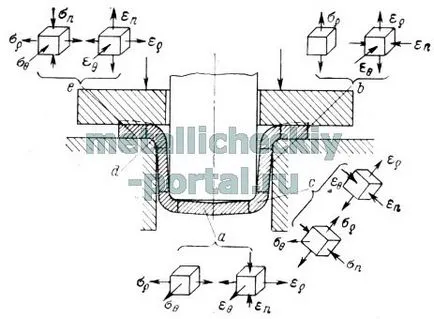

Când desen un diametru planseu D (figura 4)., Se deplasează în momentul extracției, schimbați dimensiunea și deține un număr de poziții intermediare. Astfel, materialul semifabricatului deformate în diferite părți sale depozitate în condiții diferite. În cazul desen cu prindere fără gâtuirea materialului și cu o degajare mai mare decât grosimea piesei de prelucrat (în cazul unei deformări axisimetric în polare sistem de coordonate), este posibil să se adopte următoarea schemă de stat (Fig. 4) deviate.

Fig. 4. Circuitul stării tensiune-deformație a individului

porțiuni goale din desen (σ - stress, ε - tulpina)

1. Partea inferioară a cilindrului tubular format prin - capacul (Componenta a) este într-un plan de stres și de stat deformate volum. Deoarece deformarea metalului - uniform bilateral se întinde în planul de jos și comprimarea axială până la prima operație numai 1-3%, practic, poate fi neglijată. Când procesul de desenare în mai multe etape, după grosimea inferioară operațiunilor doua sau a treia scade considerabil, ca metal din partea de jos intră treptat în zona de maximă gâtuire (în partea inferioară a curburii); Bottom intensitate necking este deosebit de evident din alamă având o mică deformare îngustare centrată (în comparație cu oțelul).

2. Partea cilindrică a corpului tubular, localizat în spațiul dintre matriță și poanson (elementul b), poate fi considerată ca fiind în stare liniară etanșă și deformate corp. Direct din produsul de jos al curburii (elementului) în tensiunile din metal apar vvide întindere biaxială și compresiune axială, ceea ce duce la întindere considerabilă și subțierea pereților în această locație. În consecință, secțiunea transversală a corpului este cel mai puțin durabil și mai periculoase din punct de vedere al produselor de separare din peretele de fund. Aceasta este o secțiune periculoasă și limitează capacitatea de a maximiza utilizarea proprietăților plastice ale unui metal format.

3. Porțiunea situată pe o muchie rotunjită a matricei (elementul d) suferă o deformare complicată cauzată de curbare simultană și îndreptare a piesei, cea mai tradialnym (MERIDIONAL) și o ușoară întindere (circumferențială) compresiune tangențial.

4. O parte a piesei, care este sub inelul de presiune (elementul e) este într-o stare strânsă și spațiu-spațiu-deformat. Cu toate acestea, atunci când o mușcătură suficient de puternic poate presupune εp (εz) = 0. Semifabricatul plan, flanșa radială (meridional) de întindere σr și tangențială (circumferențială) σθ efort de compresiune și o direcție perpendiculară pe acesta - axială de compresiune stres σn (σz), în care din cauza σn valoare mică în practică, ele sunt adesea neglijate (în formarea secțiunii V explicit în flanșa σn = 0).

Fig. 5. Variația grosimii peretelui pe diferite părți ale capotei când capota

Meridional σp tensiune de întindere. cauzată de presiunea poansonului la marginea piesei de prelucrat sunt egale cu zero; ca distanța de la marginea piesei de lucru la centrul matricei cresc, atingând un maxim la marginea matricei de intrare. Tangențial σθ efort de compresiune. Pe de altă parte, marginea exterioară are cea mai mare valoare, iar distanța de la marginea valorii martor sunt reduse. În momentul în care muchia piesei este deplasat cu o valoare de 39% din raza semifabricatului (0,39 R), σθ devine σp. Sub acțiunea tangențiale stres compresiune se îngroașă cu flanșă a0 preforme (uneori formând o pană secțiune transversală) și călite; cu nip insuficiente și materiale subțiri [(s / D) 100 <2], это приводит, вследствие потери устойчивости, к образованию складок.

Când desen fără strângere de circuit variază doar starea de stres în flanșa, se caracterizează prin absența axial σn efort de compresiune (σz). Circuit heteronymic Datorită a stării de stres tulpina de grosimea peretelui este desenată articole variază în funcție de secțiunea lor longitudinală. Fig. 5 este o curbă care arată că subțierea maximă (10-18%), are loc la trecerea în partea inferioară a peretelui vertical al capotei. În unele cazuri (de izolare) este inferior subtiere ajunge la 30% sau mai mult. Când se apropie de marginea superioară a grosimii materialului crește în mod continuu, atingând o valoare maximă la marginile vasului. Această îngroșare este de obicei 15-25% din grosimea inițială a materialului, ajungând uneori până la 30% sau mai mult (în Figura 5 abscisă corespunzătoare unui punct de pe suprafața laterală a articolului în stare nepliată, iar axa ordonatei -. Respective abaterile de la grosimea inițială a materialului procentaj).

Valoarea maximă a grosimii SKP marginii piesei de prelucrat aproximativ determinată de următoarele relații:

pentru detalii fără flanșă

pentru piese cu diametrul flanșei D

Pentru o înțelegere mai clară a naturii deformarea metalului în timpul întinderii și posibilitatea determinării valorilor lor la site-urile selectate produs drenată este folosit o metoda numita grila, care constă în aceea că, la semifabricatul inițial se aplică o grilă, apoi articol întins obținut prin distorsiunea acestuia, și care este judecat pe natura fluxului de metal și cantitatea de deformare.