Precipitarea călire - direcția eficientă sinteza aliajelor structurale

În primul rând, aliajele durificate prin precipitare - un nanostructurat clasic sau materiale nanophase care au fost descoperite în urmă cu mai mult de o sută de ani (1906). Separarea fazelor în aceste aliaje, până de curând, a fost măsurată în unități angstromi (valoare pe ordinea de mai puțin de un nanometru) și alte componente structurale sau grosime (acoperire) obiecte - în microni sau fracțiuni ale acestora. Cu toate acestea, nanometri mai usor de pronuntat decat angstromi. Este probabil adevărat.

În al doilea rând, există o experiență considerabilă de sinteză a aliajelor durificate prin precipitare, operat cu succes timp de decenii până în prezent, având în vedere nivelul actual al industriei interne, spune multe.

În al treilea rând, a dezvoltat noi materiale cu proprietăți care ar dori să arate, respingând cu fermitate punctul de vedere este larg exprimat de unele bine-cunoscute „experți“, despre inutilitatea sintezei materialelor metalice noi, bazate pe utilizarea principiilor și a metodelor de întărire teoretice cunoscute anterior.

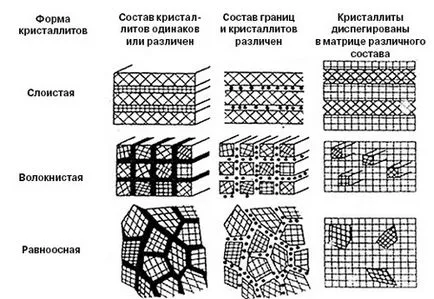

Fig. 1. Clasificarea prin nanomateriale structură.

Clasificarea structurală a nanomaterialelor, prezentat în Fig. 1. suficient pentru o imagine completă a tuturor opțiunilor fundamentale ale acestora [2].

Structura acceptată în prezent de metal criteriu materiale nanodimension se referă la parametrii geometrie eral. Acestea pot fi pulberi din una sau mai multe formulări; Fibrele, care sunt încorporate în fundație sau baza materialelor compozite; laminate; materialele obținute prin oxidarea internă; echiaxiali substanțial structura de cereale cu limite la unghi înalt; particule (separare), care sunt formate ca urmare a descompunerii soluției solide (precipitare aliaje întărit), și altele. Este important ca dimensiunea elementelor structurale în cel puțin o direcție de maximum 100 nm (1 nm = 10 -9 m). Această dimensiune vivo. Cantitatea sa caracteristică poate fi redusă sau crescută în funcție de natura proprietăților dorite (fizice, mecanice, tehnologice etc ..) sau combinații ale acestora. Firește, tehnologiile care permit recepția nanomaterialelor, din oțel, de asemenea, să fie însoțită de prefixul „nano“. În prezent, nanotehnologia majore, comune în metalurgia neferoasa, ar trebui să includă următoarele:

- aduc pulberi la dimensiuni nano și aliere mecanică (materialele de bază de pornire, și componente special aliere și compozițiilor fazelor - metalurgia pulberilor);

- obtinerea fâșiile de folie și prin intermediul ratei de răcire controlată în timpul cristalizării;

- utilizarea unor metode de deformare plastică intensivă (SPD) turnate și pudră (compozite) semifabricatelor (extrudare unghiulară egală canale, răsucire sub presiune hidrostatică, alternând îndoire și colab.);

- îmbunătățirea microstructurii și crearea de noi materiale bazate pe efectele durificare precipitațiilor și întărirea dispersiei (Nanophase).

În metalurgia neferoasa realizat cel mai larg de cercetare și a obținut rezultate concrete în acest domeniu, în principal, pe cupru, aluminiu, și compoziții bazate pe ele, fie că este vorba de modelare de materiale sau produse reale.

Miniaturizarea sau chiar posibilitatea creării de noi produse avansate, instrumente, dispozitive care utilizează materiale nanostructurate cu o anumită combinație de proprietăți - cea mai importantă problemă care trebuie rezolvată industriei moderne, dar nu singurul.

În prezent, aproape nici unul dintre „nanopriemov“ de mai sus, dar durificarea precipitații, este imposibil de a rezolva problema de produse mari sau lungi. Acestea includ matrite de bandaje de turnare continuă și pentru a obține tije de sârmă și un laminat combinat și laminare precum și benzile amorfe și nanocristaline; electrozi și contraelectrod pentru unele tipuri de contact si sudura cap la cap; radiatoare și părțile componente ale schimbătorului de căldură ale motoarelor cu reacție; conductori și cabluri electrice rezistente la căldură, uzură cărucioare etc. Aceasta poate include, de asemenea, produse de inginerie și restaurarea folosind materiale de umplutură reflow și orice sudarea prin topire. Faptul este că îmbrăcăminții sau sudarea schimba imediat nanostructură format pe o distributie, cu toate costurile sale bine cunoscute.

Ei rămân în afara de multe dintre aceste „nanoizyskov“ și provocări pentru a îmbunătăți calitatea și profitabilitatea producției de oțel de plante OCM. De exemplu, laminare la cald și la rece vysokoolovyannyh bronzurilor - aluminiu.

În ceea ce privește numărul de soluții și probleme tehnologice urgente metalografice tehnologie care combină deformarea plastică la cald de călire și îmbătrânire a unei deformări termice sau o încălzire pe termen scurt de lipire dezvoltate, temperatura de funcționare este mai mare decât cea pentru îmbătrânirea normală [3]. Pentru slab aliat din aliaj de cupru implementat nevoie teoretic pentru multifazice aliajelor durificate prin precipitare, în care fiecare dintre formate după cristalizare și descompunerea unei faze suprasaturat soluție solidă „responsabilă“ pentru o regiune de temperatură a (HO întărire sau cascada) întărire. Prin urmare, creșterea parametrilor de rezistență la căldură, temperatura și timpul operației și alte proprietăți fizice și mecanice. Acest lucru este valabil atât pentru aliaje structurale și conductoare (aliaje, cum BrNHK complex - BrNHK (F) MN2,5KoKrH, BrNHKMgTsr;. BrKoKrH aliaje de tip complex; BrHNbTsr aliaj și altele) [4,6].

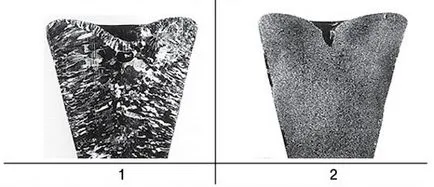

Fig. 2. Barele macrostructură BrH0,8 (1) și noul aliaj (2) obținut în aceleași condiții.

Următoarele pot fi date ca un alt exemplu de soluție eficientă la metalscience complexă și problemele tehnologice. Este bine cunoscut [5,6] că perete foc arzătoarelor cu jet, în multe cazuri, realizate dintr-un aliaj de cupru termoconductor - bronz BrH0,8 crom, care, așa cum au arătat testele, nu îndeplinește cerințele pentru motor noi și mai bune. Această problemă a fost rezolvată prin sinteza compoziției complexe termoconductor din aliaj de cupru rezistent la căldură, în care macrostructura statului turnat prezentată în Fig. 2. un studiu comparativ, determinarea proprietăților celor două materiale prezentate în tabelul. 1.

De asemenea, în mod eficient a rezolvat problema de automobile radiatoare din cupru-alama ecologice ale «CuproBraze» program atunci alamă nouă sinteză grad și din aliaj de cupru, după modul de prelucrare termoconductor pentru lipire temperaturi relativ ridicate fără plumb lipit lăsat să ajungă la proprietăți mecanice mai mari de 1,5 - 2 ori predeterminat caietul de sarcini.

Dacă în acest moment pentru a vorbi despre perspectivele industriei și prevalența materialelor de construcții inginerești, compuse sau structurate (cristalin) de origine, volumul și funcționalitate, trebuie mai întâi să participe la următoarele:

1. Nu există practic nici o cerere de la designeri în primul rând și departamentele de tehnologie de întreprinderi mari din cele mai importante sectoare ale industriei naționale în noile materiale cu cerințe clare pentru structura lor, specifice, proprietățile fizice mecanice, tehnologice sau de altă natură. Motivul pentru această situație poate fi de așteptat să explice aptitudinile profesionale scăzute ale managerilor de astăzi de producție și specialiști de frunte, reticența sau incapacitatea de a lucra pentru viitor. Tot de moment maschează profitul comercial.

2. nanomateriale studiate aspecte scăzut structură de corelație cu proprietățile lor de performanță. De exemplu, cum ar fi specificitatea emoliere a rezistenței la temperaturi, rezistenta la caldura, fluaj, coroziune, rezistența ciclică sau relaxare, problemele de mediu, fabricarea și utilizarea.

3. Nici nanotehnologie industrială obține vrac (vrac) sau blancuri semifabricate cu structuri omogene și proprietăți. Practic problema compușilor la fel de articole de nanomateriale (sudură, lipire).

5. Se înțelege că corporativ, comercial și alte moderne „secret“ nu lasă să se dezvăluie unele metode de detaliu diferite caracteristici comparative multi-funcțional de aplicații de acoperire pe instrument, echipament industrial și a produsului finit, grosimea lor, morfologie, componente sau structuri structurale structura de corelare care definesc controlul sau proprietăți, valorile reale ale nivelului atins de proprietăți, etc. Dar fără ea nu se poate face generalizările tehnice și științifice necesare, pentru a dezvolta cel puțin o aparență de baze teoretice ale dopajului, principiile pregătitoare și tehnologice ale unei producții industriale pe scară largă.

Pe lângă faptul că achiziționează deja contururile viitorului producției industriale de nanomateriale pentru ingineria mecanică (diverse acoperire aditivi nanopulberi la diverse motor, ulei de transmisie și de ulei de tăiere, nanopulberi, abrazive, instrument de lucru porțiune a sculei utilizate pentru prelucrarea, găurire, găurire, manipulare rutier acoperiri și altele.) [7], dar mult nu dincolo de experimente de laborator sau are dimensiuni mici, și, prin urmare, „mai degrabă vagi“ perspective industriale y. O astfel pe deplin se aplică tuturor tipurilor de deformare plastică severă (SPD).

7. Cu excepția aliajelor durificate prin precipitare, pentru care nu există practic nici o limitare în volum, dimensiuni și produse semi-finite, precum și diverse dimensiuni nanomaterial compozite limitate, obținute prin metalurgia pulberilor (compactizare - cald extrudare - deformare plastică la rece), în cazul în care obiectul compactare continuă primară sau omogenă, folosind diferite de compoziție chimică nanopulberi, pulberi și granule nanofibre vnutrenneokislennye obiecte mecanic eskogo dopajului etc. apoi la nanomateriale, R. Feynman a prezis Premiul Nobel, suntem încă destul de departe. Cu excepția cazului, desigur, de asteptare raportul său celebru, „Jos există încă o mulțime de spațiu“ (în care Feynman a subliniat tentației de proiectare în materiale viitoare la nivel atomic și molecular), acesta nu este un factor predictiv făcut aluzie la situația științei materialelor moderne românești.

8. Dacă analizăm lucrarea, care pretinde a fi un fel de clasificare structurală a nanomaterialelor, aliajele durificate prin precipitare, în acesta din anumite motive nu au fost luate în considerare, la toate, sau „mascat“ numele grupului - „nanostructurat“. Motivul pentru această situație în „clasificare“, în opinia mea, este legată de orientarea oricăror clasificatori la materiale, întărind deformarea, inclusiv compozițiile sub formă de pulbere sau aliajele care nu sunt legate de metal sau de metal știința neferoase, în general.

În plus, trebuie amintit principale singularități-tyah aliajelor durificate prin precipitare.

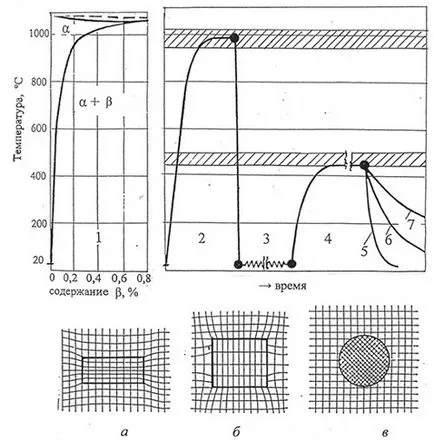

aliaje durificate prin precipitare - un grup special de aliaje care au o abilitate unica sa se intareasca prin tratament termic - stingerea din (pretopire) la temperaturi ridicate, cu posibila răcire rapidă pentru a forma o soluție solidă suprasaturată cu degradare ulterioară datorită îmbătrânirii la o temperatură de aproximativ 0,5 temperatura de călire (fig. 3).

Fig. 3. Procesul de structură și de fabricare a parametrilor aliajelor durificate prin precipitare 1 diagrame politermală secțională a uneia dintre caracteristicile; 2-încălzire pentru călire și revenire; deformare 3-rece; 4-îmbătrânire termică și îmbătrânire; 5,6,7-răcire după îmbătrânire în apă, în aer sau în cuptor. Structura circuitului de: o selecție complet coerentă; b-parțial coerent de selecție; în incoerent selecție.

Prima condiție obligatorie și fundamentală necesară pentru manifestarea efectului modificării proprietăților aliajelor prin călire precipitare, este de a reduce solubilitatea unei componente de fază la alta cu scăderea temperaturii (poziția liniei solvus pe diagrama de fază -. Fig.3).

În principiu, aplicabil oricărui aliaj de îmbătrânire, care se poate obține o soluție solidă suprasaturată. Această soluție tinde să se descompună spontan - eliberare din acesta surplus solut. Procesul de alocare este tipic unui proces de difuzie, accelerat cu creșterea temperaturii. Schimbările structurale în îmbătrânirea avea loc în mai multe etape. Inițial, acest cluster, apoi zona Guinier-Preston (GP), care este, de asemenea, numit predvydeleniyami, distribuit incipient omogen și uniform în structura granulară a soluției solide. Înregistrarea dezintegrarea unei soluții solide suprasaturată sub formă de diagrame. SE. Acesta specifică numai temporal (la temperatură constantă) sau temperatura (la o expunere temporală constantă) secvența de apariție a diferitelor tipuri de descărcare. Această înregistrare nu trebuie să fie interpretată astfel încât zona GP este întotdeauna transformat ca urmare a restructurării în zăbrele. precum și faze de. la faze de? faze de.

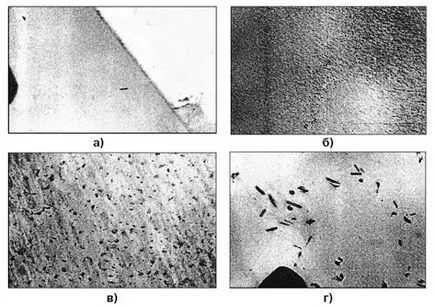

Un alt mai important din punct de vedere practic, condiția - cuplajul coerent între cristal Grile și precipitatele matricea (figura 4), care asigură proprietăți mecanice ridicate ale aliajului în timpul îmbătrânirii. Din păcate, această condiție este îndeplinită numai pentru un număr limitat de aliaje pe bază de cupru și, prin urmare, numai modificările acestor proprietăți asupra îmbătrânirii aliajelor sunt suficient de mari pentru a se asigura că materialele au aplicabilitate practică.

Fig. 4. micrografii electronice tipice ale foliilor pe clearance-ul de precipitare cupru aliaje slab aliate durificate: o-stingere; b - un contrast de predvydeleny după îmbătrânire, dimensiunea nerezolvate; în - contrastul distorsiunii elastice care apar în jurul precipitatele coerente (temperatura optimă de îmbătrânire); r - pierderea coerenței și creșterea particulelor în timpul depasita. precipitatelor dimensiune coerentă estimată la aproximativ 5 - 10 nm. Mărimea particulelor după pierderea coerenței - 4-60 nm.

Mai mult, din cauza relațiilor structurale complexe care apar în precipitatele coerente de conectare și a matricei, pentru a prezice comportarea aliajelor prin precipitare durificare este dificilă.

Se crede că principala cauză a durificare prin precipitare durificare sunt tensiuni elastice create secrețiilor doua faze. Etapa finală a modificărilor structurale în timpul îmbătrânirii -koagulyatsiya precipite cu pierderea aderenþã (particule de fază -uprochniteley formarea). Este bine stabilit existența în etapele inițiale de izolare o orientare specifică a particulelor și chiar atomi clustere element de solut în ceea ce privește matricea. Dacă aceste secreții și grupuri de atomi orientate într-un anumit mod în raport cu faza de matrice, determina modificări semnificative ale proprietăților mecanice în timpul descărcării, înseamnă, că ele păstrează o relație coerentă cu rețeaua cristalină a matricei (Fig. 4).

Cu toate acestea, prezența doar a doua etapă având un volum specific diferit este insuficient pentru întărire. Aceasta se datorează în principal dezvoltării tensiunilor interne microscopice cauzate de o schimbare locală a atomilor de elemente de solvent în rețeaua cristalină a atomilor de solut având un volum diferit (Fig. 3). Din punct de vedere al teoriei dislocare, procesul poate fi reprezentat ca o creștere a rezistenței la mișcarea dislocațiilor în cristal. Dislocările se deplasează în cristal, regiunea de cristal sunt îndeplinite, structura care este distorsionat din cauza tensiunilor interne. Prin urmare, mai degrabă decât să treacă prin astfel de zone atunci când se deplasează dislocările de îndoire în jurul zonelor distorsionate cu structura și sunt deplasate de-a lungul unui traseu energetic mai favorabil. Astfel, procesul de întărire este asociat cu forța suplimentară necesară pentru a îndoi dislocări.

AK Nikolaev, profesor universitar, doctor

SA „Institutul Tsvetmetobrabotka“

5. VP Glushko Motoare rachete GDL-OKB. M. APN. 1975. 56 pp.