Piese de materiale plastice

Metode pentru fabricarea de piese

Foi și plăci de multe ori sunt realizate din materiale termoplastice prin calandrare - prin rulare în mașinile clusterului de rulare. Flaking pe role profil produc, de asemenea, foi de carton ondulat în formă de fagure. Articole profilate fasonate obținute prin comprimarea foilor in matrici rigide sau elastice pumn (sac de cauciuc umplut cu aer)

In pneumatic filare dala este încălzit la o stare plastică, este fixat pe perimetrul matricei, după care semifabricatul supărat presiunea aerului comprimat prin matrice. Prin vid formând un vid în interiorul matricei, în care semifabricatul este tras în matrice, scuti suprafață th acestora. În acest fel, capacul se face fitinguri, rezervoare deschise, carenaje, coca și alte articole cu pereți subțiri

presare

Compresia este utilizat pentru fabricarea de articole formate din materiale termorigide și termoplaste întărite. Materialul de pornire sunt tablete, granule, spărturi; pentru produsele cu un material de umplutură sub formă de particule - pulberile de turnare. Procedeul se realizează în forme, constând dintr-o matriță și poanson. Molding se efectuează la o temperatură ridicată (matrița este încălzită) oferă un material vindecat

Matricea este umplută cantitatea dimensională de material de presă preîncălzit apoi este aplicată forța mecanică sau hidraulică poanson și produsul este supus expunerii pe termen scurt pentru a forma o presiune constantă, astfel vindeca materialul. Apoi, poansonul este retras; și produsul solidificat este eliminat din ejectoarele die

Modurile de formare (temperatura de preîncălzire, temperatura și presiunea de presare durata, înmuiere) depinde de materialul de presă de formulare, dimensiunea și configurația produselor și sunt alese în mod empiric. De obicei, temperatura de preîncălzire a 130-180 ° C, presare temperatură 200-220 ° C, presiune de presare 100-300 kgf / cm2 durată de expunere de 15 - 30 s

De înaltă calitate, detaliu de suprafață. Cu finisare corespunzătoare sunt de desen mor și suprafața matrițelor (crom, lustruite) poate fi rugozitate a suprafeței Ra = 0,080 - 0,160 mm

turnare prin injecție

turnare prin injecție este utilizat pentru materiale termoplastice de turnare. materialul (granule, tablete) de pornire este încălzit până la înmuiere completă. greutate Injectat consistență vâscozitate redusă este alimentat într-un cilindru încălzit unde pistonul este apăsat prin tijelor răcit mucegai din metal. După răcire și solidificare matrița este extinsă și turnarea eliminat ejectoare. Tijelor și bavuri formate în cavitatea matriței dopul, se taie și curățat. Temperatura de înmuiere a materialului laminat depinde de compoziția sa. presiune Compactarea 1000 - 1500 kg / cm 2. Forme scăzut 20-40 ° C

turnare prin injecție este mai productivă și de a oferi o calitate mai bună și mai uniformă decât produsul de presare. Este posibil să se obțină o rugozitate a suprafeței Ra - 0,020 - 0,040 mm

Pentru a elimina stresul intern și creșterea uniformității structurii turnate este supusă normalizare. încălzire fără alimentare cu aer (de obicei, în ulei mineral) la 140-160 ° C timp de 1,5-2 ore, urmată de răcire lentă

extrudare turnare este folosit pentru fabricarea de tije termoplastice, țevi, tuburi, plăci, folii, profile fasonate (balustrade, muluri și altele asemenea. D.) Procesul se realizează pe un prese cu șurub continue (extrudere). masa Injectat este alimentat printr-un buncăr într-un cilindru încălzit al șurubului, șurubul este prins de spirele (la rândul său încălzit) și se deplasează de-a lungul cilindrului, supus amestecării și compactare. masa Etanșarea se realizează prin reducerea etapei sau înălțimea spirele șurubului. La capătul de ieșire al cilindrului este stabilită cu o gaură matriță corespunzând formei secțiunii transversale a produsului. Produsul turnat care iese câlți continuu dintr-o duză de filare este răcit. După întărire, se taie la lungimea dorită

fibra de sticla de turnare

produse din fibra de sticla mici pentru presare la cald în forme metalice

coajă de proiectare supradimensionată este cel mai adesea fabricat prin pulverizare pe modelul dat în plastic stare vâscoasă-fluid cu fibre de sticlă. Fibră din material plastic și tocate se alimentează în proporțiile dorite în dozatorul. Părăsirea jetul de nebulizare este aplicat modelul pentru a forma un strat de grosime dorită

model pozitiv. reproduce circuitul produsului interior este utilizat în cazurile în care este necesar să se obțină o suprafață interioară netedă și precisă. modele negative. reproducând circuitul produsului exterior utilizat pentru a obține o suprafață exterioară curată și precisă

La fabricarea produselor din modele la rece din plastic realizate din lemn, ipsos, ciment, precum și materiale plastice termorigide. Set Hot modele încălzite de metal utilizat. Deteriorarea suprafeței la stratul de model este compactat prin rulare sau sertizare role cu aer comprimat

Precizia dimensiunilor produselor fabricate prin pulverizare mică. În mare parte diferențe de dimensiune se pot ridica la câțiva milimetri. Rezistența acestor produse este tăria inferioară a produselor, presat sub presiune ridicată

Pentru fabricarea pieselor tubulare având forma unor corpuri de rotație (tuburi, conuri și altele asemenea. D.) Metoda utilizată pe o mandrină de înfășurare spirală continuă prin rotație a fibrei de sticlă impregnate cu sintetice. Pryadepitatel montat pe un suport, o mișcare rectilinie alternativă în raport cu dornul. Lichidare de obicei funcționează naperekrest mai multe straturi. role straturi compactate cu tambur

La fabricarea plăcilor de înaltă rezistență cu fibră orientate produse pe o mare tambur cu diametrul de înfășurare, se taie încă nesolidificata înfășurarea generatorului, îndreptat și este presată în matrițe plane sau curbate

sudarea materialelor plastice

Termoplasticele sunt tot felul de sudabil bune. Elastomeric materiale plastice (poliolefine, poliamide, polimetilmetacrilați) rezistență la sudură sudură fără metal de adaos. foi și filme subțiri sunt sudate în comun tur prin trecerea filmului între role, electrocutarea ce poate fi încălzit. Placi, bare și alte produse similare sunt sudate un capăt la altul. Suprafețele de sudură sunt comprimate la o presiune de 1-3 kgf / cm2; cap la cap încălzit cu frecvență înaltă sau cu ultrasunete. Rezistența aproape sudat la rezistența materialului

Plastics plasticitate mai mică (viniluri, fluoropolimeri) sunt sudate cu ajutorul unei tije de sudură, preparat din același material ca și piesele sudate, dar cu adaos de plastifiant. Marginea comună este tăiat pentru a forma, bazin de sudură. Sudarea produce aer cald. puterea de sudură este de 70 până la 80% din rezistența materialului

Plastics bine lipite împreună, folosind adezivi, care reprezintă o soluție de polimer într-un solvent adecvat. Unii adezivi (acetat de polivinil, fenolneoprenovye, epoxi mastic și colab.) Au o versatilitate largă în ceea ce privește materialele adherend. Acești adezivi pot fi lipite materiale plastice pentru metal, sticlă, ceramică și așa mai departe. D

Reguli de proiectare a pieselor din material plastic

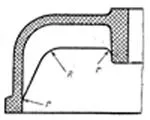

Detalii de proiectare ar trebui să înceapă cu ceea ce este necesar pentru a identifica planul conectorului definit de configurația pieselor, direcția pantei matriței, amplasarea găurilor și dispunerea supapei.

De obicei, forma ar trebui să aibă doar un singur plan conector. Conector în mai multe planuri complică design. conectori suplimentari în mod particular de dorit într-o direcție perpendiculară pe conectorul principal

Se va aprecia că pozitiv, adică. E. Convex porțiunea de matriță care formează suprafața interioară a piesei, prelucrarea este mai ușor decât negativ (cuib de matrice) care formează exterior detaliile de suprafață. Prin urmare, toate detaliile complexe ale elementelor de profil, se recomandă să se transfere la suprafața interioară, încercând să dea suprafețele exterioare ale cea mai simplă formă. Suprafața profilului este recomandat să fie poziționat astfel încât forma suprafeței se poate face numai în matricea

Grosimea peretelui. Evitați matricile locale și umflături. părți ale pereților trebuie să aibă posibilitatea de aceeași grosime. Practic, aceasta a constatat că variația în detalii nu trebuie să depășească 1: 3. Tranzițiile între pereții de diferite grosimi ar trebui să fie netede

Creșterea grosimii peretelui dincolo de un anumit punct determină eterogenitatea structurii materialului în lungul peretelui și slăbește elementul. Aproximativă grosimea medie a peretelui de piese turnate pot fi determinate prin formula

s = (0,25 - 0,5) √L. unde L - dimensiunea maximă totală, mm

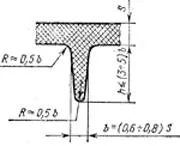

Fin. Creșterea rezistenței și a rigidității detaliile trebuie căutate nu prin îngroșarea pereților și detaliile striații corespunzătoare. Când coaste de proiectare trebuie să respecte următoarele reguli. Grosimea nervurilor trebuie să fie egală cu 0,6 - 0,8 din grosimea peretelui, dar nu mai puțin de 0,8 (în detaliu fine) - 1 mm. Înălțimea coastelor nu trebuie să depășească trei - cinci coaste grosimi. Suprafața nervurilor trebuie efectuată cu o polarizare spre forma conectorului. Aripioarele trebuie îmbinate cu pereți fileuri netede. Marginile de sus trebuie să fie rotunjite.

Domenii de coaste de flexiune, precum și aderarea la pereții zonelor care urmează să fie realizate cu fileuri

Prin aranjarea aripioarele să se considere că în timpul întăririi și răcire aripioarele psihiatru și după scoaterea din ea strângerea părțile din peretele său. Prin urmare, compusul trebuie evitat nervurilor părți componente care necesită dimensiuni precise, de exemplu jante de viteze

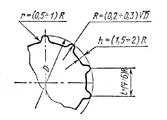

Fillet. Unghiurile externe și interne ale produselor trebuie să fie efectuate de-a lungul razei. Colțurile exterioare articole matrice maleabilă unghiuri fantă de intrare, trebuie efectuată de-a lungul razei R, coordonate cu diametrul tăietori degetelor folosite pentru tăierea fantă într-o matrice. Raza minimă de curbură R = 2 - 3, mm. Raza de curbură trebuie să fie mai mare decât cuib mai adânc. In caz contrar tăietori degetelor sunt obținute insuficient rigide, care face uz de viteză de frezare de tăiere redusă și furaje redus

Partea de control, și dopurile și capacele sunt, de obicei onduleuri sub strânsoarea degetelor.

Exemple piese canelate

detalii de armare

supape trebuie utilizat numai atunci când este necesar, ca formele de armare complică proiectarea și reduce performanța.

Supapa trebuie fixată în matriță în direcții longitudinală și transversală

Supapa trebuie sa la un conector de forme libere cu elemente de blocare. Axa armătură trebuie să fie perpendiculară pe planul formei conectorului. Locație piese plane paralele de despărțire sau la un unghi la aceasta este forma de design extrem de complicate, care necesită formulare de aplicare glisante sau cleme retractabile.

Cand armatura de piese necesare pentru a asigura instalarea tijă liberă în soclu de centrare și extragerea nestânjenit din cuib atunci când partea este ejectat. Diametrul părții libere a tijei trebuie să fie mai mic decât diametrul porțiunii de centrare a fantei. Aplicarea bare curbe inacceptabile. În cazul în care este necesar, barele ar trebui să fie îndoit după turnare

Metodele pentru atașarea foaia de întărire

Metode pentru izolatori de montare în produse și brațe sferice

Atunci când componentele din plastic de proiectare ar trebui să fie luate în considerare, în plus față de factorii tehnologici proprietățile mecanice ale materialelor plastice: moi, rigiditate scăzută, rezistență scăzută, în timp ce termoplaste - fragilitate.

rigiditate redusă a pieselor din plastic ar trebui să fie compensate aripioarele introducerea peretele de rigidizare flanșe libere care dau detalii ale formelor greu boltite. Este încercați în orice mod nu pentru a încărca detaliile forței de îndoire, și să le înlocuiască cu o forță de compresie mai favorabile. Este inacceptabil pentru piese de încovoiere forțelor de fixare de strângere. Pentru a elimina biguit suprafețele suport înăsprirea forță trebuie să anexați sub un cap de elemente de fixare cu contragreutate șaibe cu diametru suficient de mari sau găuri armat organe de asamblare cuzinet

unelte din plastic

roți dințate din material plastic utilizate (asociat cu roți dințate metalice) în roțile dințate, purtători de sarcină moderată (unități auxiliare, elemente de acționare și aparate t. D.). Transmisiuni cu roți dințate din plastic diferă silențiozitate, netezime și (sarcină selectată dacă în mod corespunzător pe dinti) o durabilitate ridicată. Roți de plastic poate fi operat cu lubrifiere slabă, și la sarcini mici și viteze periferice reduse - fără lubrifiere

Când calculele orientându poate porni de la condiția ca încărcătura per 1 cm lățime a dinților nu trebuie să depășească 20 - 30 de kgf / cm pentru materiale plastice armate (tesut si strat), și 15 - 20 de kgf / cm pentru materiale plastice, fără umpluturi. (Pentru comparație, sarcina specifică în roțile dințate din oțel cu dinte cementat sau nitrurat ajunge la 200 kgf / cm, iar în unele cazuri, de 500 kgf / cm). Împreună cu rezistență scăzută trebuie să fie considerată un nivel scăzut de conductivitate termică mase plastice, complicând căldura de pe suprafețele de frecare

Pentru fabricarea uneltelor folosite în mod avantajos textolit, drevesnosloistye plastic, nailon, nailon și polioximetilena. Tekstolit și drevesnosloistye roată fabricate de prelucrare; nailon, nailon și poliacetalul roți - turnare prin injecție.

Condiții rezistență și durabilitate a roților de PCB și de lemn laminate este faptul că straturile de material textil (sau copac) au fost dirijate perpendicular pe suprafețele de lucru ale dinților

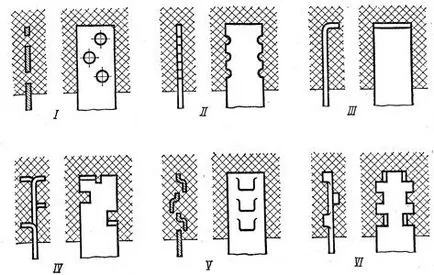

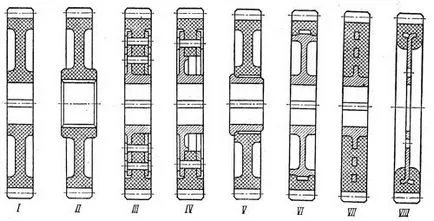

Figura prezintă metodele de fixare a roților de plastic pe arbori. instalare roti, direct pe arborele cu caneluri de cuplu de transmisie (I) este utilizat numai pentru roata ușor încărcate de pericolul de rupere conexiunea. La sarcini mai mari necesar să se aplice de aterizare pe sloturi cu un diametru mărit și lungimea butucului (II).

instalare mai puternică și mai sigură pe butuci de disc (III, IV) cu o roată montată pe discul cu șuruburi sau nituri. Instalarea obligatorie a capetelor de nit (precum și o piuliță și șuruburi capete) șaibe masive.

Turnam angrenaje asigura centura de plantare armat cu bucșe din oțel (V). Durabilitate mare și fiabilitate diferă structura VI, în care o roată coroană este presată pe discul cu o curea cu nervuri diametru mare.

Figura VII prezintă construcția roți sunt presate pe butuc disc cu perforații. pinioanele încărcate ușor (VIII) obținut de presă inelul în formă pe disc, atașabil la arborele șurub. Coroana este fixat pe disc prin mijloace convenționale, de exemplu papuci, îndoit într-un disc

Sursa: PI Orlov „Bazele de proiectare“ v.3