Metoda Rockwell - este

Metoda Rockwell este o metodă de testare a durității materialelor. Datorită simplității sale, această metodă este cea mai comună metodă de testare a durității materialelor. Metoda se bazează pe penetrarea vârfului solid în materialul și măsurarea adâncimii de penetrare.

Dispozitiv digital pentru a măsura duritatea scara Rockwell

Măsurarea durității a adâncimii relative de penetrare a indentor a fost propusă în 1908. Vienez profesorul Ludwig (Ludwig), în cartea Die Kegelprobe (literal "con Test") [1]. Metoda de determinare a adâncimii relative elimină erorile asociate imperfecțiunilor mecanice ale sistemului, cum ar fi defecte de reacții negative și de suprafață.

Duritate Rockwell Tester, aparatul pentru a determina adâncimea relativă de penetrare, a fost inventat de nativii buc. Connecticut Hugh M. Rockwell (1890-1957) și Stanley P. Rockwell (1886-1940). Necesitatea acestui automobil a fost cauzată de necesitatea de a determina rapid efectele tratamentului termic pe un rulmenți cu colivie din oțel. Metoda Brinell. inventat în 1900 în Suedia, a fost lent, nu se aplică pentru oțeluri călite, și se lasă prea mult marca să fie considerată ca fiind un non-distructivă.

Cererea de brevet depusă pe 07.15.1914 un dispozitiv nou și, după revizuire a fost emisă de brevet № 1294171 din 02/11/1919. [2]

La momentul invenției Hough și Stenli Rokvelly (nu rude directe) a lucrat la New plecare Manufacturing Company (Bristol, Conn.). Noua plecare, un fost producător important de rulmenți cu bile în 1916 a devenit parte a United Motors, și, în curând, General Motors Corporation (General Motors).

După ce a părăsit compania din Connecticut, Stenli Rokvell mutat în Syracuse (Syracuse), buc. New York, 11.09.1919 și a solicitat îmbunătățirea invenției original, care a fost aprobat de 18.11.1924. Noul dispozitiv a fost № patent 1516207 [3] [4]. În 1921, Rockwell sa mutat la West Hartford (West Hartford), buc. Connecticut, unde a făcut îmbunătățiri suplimentare [4].

În 1920 a colaborat cu producatorul Stanley Instrumente Charles Wilson (Charles H. Wilson) de la compania Wilson-Mauelen pentru a comercializa invenția și dezvoltarea de mașini de testare standardizate [5].

Scala Rockwell test de duritate

Există mai multe scale pentru verificarea duritatii bazată pe o combinație de „indentor (Sfat) - sarcină“. Trei tipuri indentorului: șirag de mărgele de carbură de tungsten cu un diametru de 1/16 inci (1.5875 mm), o minge de oțel dur (nu este recomandat) și un vârf de diamant conic cu un unghi la vârf de 120 °. Posibil încărcare - 60, 100 și 150 kgf. Valoarea durității este definită ca diferența de adâncimea de penetrare a indentor atunci când se aplică (10 kgf) Sarcina de bază și provizorii. Valorile durității Rockwell sunt precedate de litera A, B sau C.

scara principală duritate Rockwell

Formulele pentru determinarea durității

scara durității C (HRC), determinat prin formula:

C are o rază de 100 de diviziuni. Diferența H - h reprezintă diferența de adâncimi de scufundare a indentor după îndepărtarea sarcinii de bază și a aplicațiilor sale (pentru pre-încărcare).

scara durității B (HRB) se determină prin formula:

Scara are 130 de diviziuni, punctul zero, - la fel ca și pentru scara C.

Efectuarea testului

Dispozitivul de apelare pentru a testa duritatea Rockwell

- Alegeti materialul de testare adecvat pentru scara (A, B sau C)

- Instalați indentor corespunzătoare și sarcina

- Înainte de a începe testul, este necesar să se facă două imprimare neînregistrat pentru a verifica dacă corecte pe scaun și vârful de masă

- Setați unitatea de referință pe masa instrumentului

- Atașați pre-sarcina de resetare la scară 10 kgf

- Atașați sarcina principală și așteptați până când cererea maximă forță

- indentorului de presă

- Citiți pe cadranul valorii durității la scară corespunzătoare (display-uri de dispozitiv digital de pe ecran o valoare de duritate)

- Procedura de verificare a durității probei test este aceeași ca pe blocul de referință. Permis de a face o măsurătoare pe specimen la testarea producția de masă

Factorii care influențează precizia de măsurare

- Un factor important este grosimea eșantionului. probe de verificare nu este permis cu o grosime mai mică de zece ori mai mare decât adâncimea de penetrare a vârfului

- Limitat la o distanță minimă între tipărituri (3 diametru între cel mai apropiat centru de imprimare)

- Prevenirea rezultatelor schityvnii paralaxă din cadranul

Comparați cântare de duritate

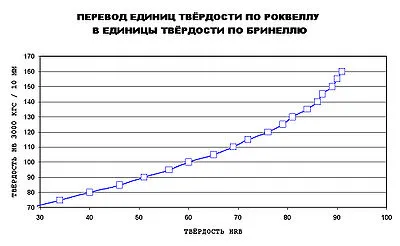

Simplitatea metodei Rockwell (în principal, lipsa necesității de a măsura diametrul indentare) a condus la utilizarea sa pe scară largă în industrie pentru duritate de testare. Suprafața de asemenea puritate ridicată nu este necesară pentru a fi măsurate (de exemplu, metodele Brinell și Vickers adâncitură includ măsurarea cu ajutorul unui microscop, și necesită lustruire de suprafață). Dezavantajul metodei se referă Rockwell mai puțin precise decât metodele Brinell și Vickers. Există o corelație între duritatea măsurată prin metode diferite (a se vedea desenul. - unități de transfer de duritate HRB în metoda Brinell pentru aliaje de aluminiu). Dependența este neliniară. Există reglementări care compară valorile de duritate măsurate prin metode diferite (de exemplu, ASTM E-140).

Evaluarea proprietăților mecanice ale testelor de duritate

Comunicarea între rezultatele verificării referitoare la caracteristicile de duritate și rezistență ale unor astfel de materiale au fost investigate de către oamenii de știință savanți-materiale ca NN Davidenkov M. P. Markovets et al. Metodele folosite pentru determinarea limitei de curgere la o duritate de inspecție adâncitură. O astfel de relație a fost găsită, de exemplu, în cazul oțelului inoxidabil înalt de crom, după diverse regimuri de tratament termic. Deviația medie pentru un indenter diamant conic a fost doar de 0,9%. Studiile au fost efectuate pentru a găsi o legătură între valorile de duritate și alte caracteristici determinate în tensiune. ca rezistența la tracțiune (rezistența la tracțiune, îngustarea în gât și rezistența fractură adevărată.

- ↑ G.L. Kehl, Principiile de metalografice practică de laborator. 3rd Ed. McGraw-Hill Book Co. 1949, p 229.

- ↑ H.M. Rockwell S.P. Rockwell, "Duritate-Tester," US Patent 1294171, februarie 1919.

- ↑ S.P. Rockwell, „testarea pentru metale Duritate, Tranzacții ale Societății Americane pentru tratarea oțel. Vol. II, No. 11, august 1922, p 1013-1033.

- ↑ 12 S.P. Rockwell, "Duritate-testarea mașinilor," US Patent 1516207, noiembrie 1924.

- ↑ V.E. Lysaght, indentare Testarea Duritatii. Reinhold Publishing Corp. 1949, p 57-62.

Referințe

- J. B. Friedman. Proprietățile mecanice ale metalelor. Ed. 3, în 2 porții. M. "Inginerie" 1974

- M. L. Bernstein. VA Zaymovsky. Proprietățile mecanice ale metalelor. Ed. în al doilea rând, M., "Metalurgia", 1979.

documente de reglementare

- GOST 9013-059 Fier. Metoda de măsurare a durității Rockwell

- Standardul ISO 6508-1. Materiale metalice - duritate Rockwell de încercare

Partea 1: Metoda de testare (Scales A, B, C, D, E, F, G, H, K, N, T) - ASTM Standard E-18 Metode standard pentru duritate Rockwell și Rockwell Superficial Duritatea Materiale metalice

- ASTM E-140 Tabele standard Standard Duritate de conversie pentru metale. Relația Dintre Duritatea Brinell, Vickers duritate, duritate Rockwell, superficiali Duritate, Knoop Duritate, și Scleroscope Duritate