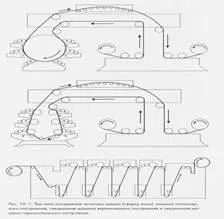

Mașini colorate mașină flexografice și caracteristici de imprimare prin gravare de lucrări de construcții -

Unitate inking împreună cu cilindrul placa este cea mai importantă parte a mașinii flexografică de imprimare și unitățile de acoperire în mașini de tipărit, în cazul în care acoperirea este realizată simultan cu presa de un listoprogon.

În prezent, cele mai interesante sunt două tipuri de unități de cerneluire: fantana (doi cilindri), și un medic, iar în ultimul timp un tip de medic este mai frecvent la mașini noi.

Fountain colorate mașini cu doi cilindri au fost introduse pentru prima dată în urmă cu mai mulți ani, pentru o lungă perioadă de timp îmbunătățite și este încă folosit în multe prese flexo. Ele sunt relativ ușor de întreținut și de configurare sunt foarte flexibile și capacitatea tehnică ieftin. Aceste dispozitive constau inking dintr-un cilindru colector inking ecranat (aniloksnogo) cilindrului și jgheabul de cerneală.

rola fântână cerneală (kraskopitayuschim, submersibile) transferă cerneala din fântâna de cerneală (jgheab) pe cilindrul ecran. Este o rolă de oțel cauciucată, cu o suprafață foarte lustruită, netedă.

La mașinile de imprimat lățime mare între rola fântână și cilindrul de ecran există o presiune hidraulică excesivă, datorită care coturile role fântână cerneală în mijloc. Apoi, în timpul procesului de imprimare în această zonă este transferată în stratul de cerneală de grosime crescută. Pentru a evita acest lucru, în formă de butoi puțin, în unele cazuri, atunci când măcinarea dă rola fântână.

Atunci când comandați role jgheabul de cerneala trebuie raportate furnizorului, care sunt solvenți utilizați în cerneluri flexografice. În caz contrar, stratul de cauciuc poate începe să se umfle sau se dezintegrează.

Deoarece fiind utilizate din ce în ce acum toate dispozitivele colorate lamă de răzuit, se poate presupune că, în viitor, utilizarea rolelor fântâni redusă și mai mult.

Clamp cu role fântână la un cilindru de ecran, de asemenea, important pentru uniformă de transfer de cerneală între acestea. Clema de pe ambele părți ar trebui să fie aceeași și să nu fie excesive, în caz contrar posibile cilindrii de îndoire. Acest lucru este deja ceea ce duce la o încălcare a uniformității de alimentare cu cerneală la placa de imprimare. Prin variația distanței dintre centrul rolei de fântână și cilindrul ecranat poate regla cantitatea de cerneală furnizată formei. Acesta este un mare avantaj al unităților de cerneluire de acest tip. dezavantajul este că, odată cu schimbările în viteza de schimbare și cantitatea de cerneală furnizată la forma, ceea ce duce la schimbări în densitatea de copii.

Pentru a evita acest lucru, este necesar să se stabilească în contact cu lama de cilindru medic cernut, apoi, forma, doar vopseaua este transferată, care este stocat in celulele ecranate cilindru, iar vopseaua de pe suprafață este complet eliminat.

Pe această bază, în ultimii ani a fost de a dota cerneală unitate fântână cerneluire și mai mult dispozitiv doctoring. Racleta este presat pe cilindrul ecranului și cu partea superioară în timpul rotației ameliorează excesul de suprafață vopsea, la fel cum se întâmplă în mașinile heliografice, în care lama medic este presată pe suprafața cilindrului gravurii. Astfel, există o suprafață de uzură constantă a unui cilindru de ecran, în care un aparat convențional fântână cu cerneală bezrakelnyh neglijabilă. Cu toate acestea, dezvoltarea continuă a dispozitivelor de doctor în legătură cu o creștere a cerințelor de calitate imprimă semitonuri în special raster, și căutarea de noi soluții.

Unul dintre ei - acesta este tipul de unitate de cerneluire medicului. El pare a fi un singur cilindru, suplimente nu au pierdut importanta bicilindrului tipul lor mașină fântână.

Această nouă variantă de construcție a unității de aplicare a cernelii pentru mașini de imprimare flexografică a apărut recent și într-un timp scurt, au răspândit în întreaga mașini noi concepute pentru imprimarea de înaltă calitate.

Unitate colorat cilindri format din presat ecranat împotriva cilindrului plăcii (anilox) a cilindrului, dispozitivul medic și jgheabul de cerneală.

Multe dispozitive de lamă de răzuit sunt prevăzute cu mecanisme pentru mișcarea axială rectilinie alternativă a racletei pentru a îndepărta impuritățile care se încadrează pe ea și particulele străine în vopsea. În primul rând, în Europa, a fost adoptat doar „accidentale“ sau pozitiv, rakepya de instalare, precum și în Statele Unite ale Americii au făcut și dispozitivul cu contorul, sau negativ, racleta de instalare.

Aproape toate mașinile flexografice concepute pentru imprimarea cu ecran de înaltă calitate, este acum echipat cu un aparat de lamă de răzuit colorat. Aceste dispozitive oferă aplicarea grosime subțire, uniform și bine definită a stratului de vopsea de pe întreaga lungime a formelor generatoarei la toate vitezele aparatului. Este important să apăsați cu precizie racleta la cilindrul cu efort minim necesar, deoarece în caz contrar se înregistrează o creștere suprafață de uzură a cilindrului ecranului.

dispozitiv racletă colorat are unele puncte slabe. În plus, creșterea uzurii suprafeței cilindrului ecranate la dezavantajele și relația certă grosimea stratului de cerneală aplicat formei, ecran conducător pe cilindru. Prin urmare, este necesar să se utilizeze cilindru alt ecran cu diferite hotărâri cu ecran atunci când imprimați imagini de diferite tipuri: text, zaruri sau imagini bitmap în tonuri de gri, de exemplu, schimba cilindrul ecranului atunci când schimbă natura imaginii. Acest lucru necesită o creștere a investițiilor - aveți nevoie pentru a schimba un cilindru ecran - și crește timpul petrecut pe tranzițiile la comutarea mașinii pentru a imprima o nouă ediție.

Cu toate acestea, un aparat foarte puternic din partea colorată racleta este hrănirea corectă a unui strat subțire de vopsea pe formular pentru a obține printuri flexografice bune și stabile de calitate. aprovizionare stabilă de strat deosebit de subțire de vopsea pe formular numai prin dispozitive de falsificarea.

Pe baza rezultatelor pozitive obținute atunci când se utilizează o racletă cu un contor, acesta a fost dezvoltat și instalat în mai multe mașini de imprimare flexografică într-o măsură sau alta fantă cameră plină de culoare închisă, realizat din aluminiu, echipate montat pe ieșirea de medicul lama camera de negativ.

Avantajele unui astfel de cameră sunt hrănire uniformă a vopselei pe lățime sub presiune joasă, o circulație de cerneală mică, evaporarea minimă a solventului prin utilizarea unui sistem închis, care economisesc condițiile de lucru pentru cilindrul cernut printr-un dispozitiv special de suspensie în întreaga cameră și permite mașinii ușor și rapid de spălare atunci când schimbă vopsele.

design patentat sistem de cerneală cu o lamă lnkJector camera de medic. Se compune din două camere separate de un mic perete îngust. Ambele camere sunt conectate printr-un decalaj mic (mai mic de 4 mm), care este dispus în porțiunea superioară a peretelui despărțitor. Vopseaua sau lac este pompat în primul „hrana“ camera de joasă presiune. fluid de presiune joasă și contribuie la rotirea rolei anilox intrarea de vopsele sau lacuri cu fanta de intrare de aceeași viteză lineară pe întreaga generatoarei cilindrului distribuitor. fluxul de cerneală în fanta este însoțită de presiunea hidraulică locală ridicată generată în spărtură.

Cand celulele anilox rola testate cameră de alimentare, este de 80% umplut cu aer. Sub influența forțelor generate în decalajul, vopseaua sau lacul curge în partea de jos a celulelor, forțându-le din aer, împreună cu vopseaua veche sau lac. Aerul este deplasat din a doua „evacuare“ camera este afișată împreună cu excesul de cerneala. Două forțe afectează procesul care are loc în interiorul celulelor. Prima forță, presiunea hidraulică ridicată locală menționată anterior. Dar presiunea în sine, în ciuda valorii sale ridicate, acționează numai pe suprafața vopselei în celulă, fără a afecta straturile sale interioare la suprafața cilindrului distribuitor. A doua forță - presiune diferențială - cauza fluxului turbionar in interiorul celulelor. Lichidul de aer și a deșeurilor nu este reținut în partea de jos a celulei. Odată aerul și orice exces de vopsea trece prin spațiul liber în camera de evacuare, presiunea scade din nou.

Sistemul lnkJector permite aplicarea uniformă a vopselei pe întreaga lățime suprafață de imprimare și de a primi o densitate optică mărită, uniformă pe întreaga foaie. Deoarece cantitatea de cerneală transferată este redusă, este necesar mai puțin timp pentru uscare. Și acest lucru la rândul său, duce la o creștere a vitezei de imprimare și performanță. Rezultatul imprimării este mai previzibil, care este deosebit de important în ordinea retipărire.

lnkJector elimină probleme precum Teneev spumare cernelii și scurgerile acestuia. Stabilitatea ridicată a sistemului permite presiunii minime între cilindrul intaglio și cilindrul de imprimare și anilox.

Când se oprește mașina de tipărit cilindru trebuie evacuat din cilindrul de imprimare pentru a preveni aderența clapetei de bandă la suprafața plăcii de imprimare. Acest lucru se realizează prin ridicarea ușoară a cilindrului placă verticală sau mică deplasarea sa de-a lungul direcției orizontale. În același timp, cilindrul plăcii trebuie să se oprească și să se retragă din unitatea de aplicare a cernelii pentru a preveni colectarea în formă de vopsea.

Placă cilindru oprit la debutul bolii trebuie să se oprească să se spele mucegai și, dacă este necesar, să facă o dovadă mică. Role si cilindrii de aplicare a cernelii trebuie să fie rotit în acest moment, vopseaua nu este uscată pe suprafețele lor.

De la scanarea flexo controlate de computer este un pas mic pentru o, și anume imprimarea modificată profund indirectă (indirect). Am găsit capacitatea de a imprima în acest mod pe mașinile flexografice, stabilind cilindrii acolo gravura. Calitatea de printuri care sunt obținute în același timp, aproape de calitatea de imprimare intaglio.

Această metodă specială de imprimare poate fi utilizat pentru imprimarea pe suprafețe aspre și materiale elastice, care nu pot fi sigilate în mașinile convenționale de imprimare prin gravare. Conform acestui principiu, poate fi construit și mașina planetar. In loc de un cilindru de imprimare convențional în acest caz, la cilindrul de imprimare este presată pe cilindrul învelit cu un cauciuc tesatura sau rola cauciucată cu același diametru ca și cilindrii de gravură.

Aceasta înseamnă că, pentru fiecare cilindru placă cu un anumit diametru ar trebui să fie cu role cauciucată același diametru, care este instalat la locul unde cilindrul placa este instalat într-o mașină convențională flexo. În locul cilindrului ecranat este setat gravurii cilindru forme, și în locul rolei fantana este setat dispozitivul doctor blade ajustat pentru o anumită alimentare cu cerneală. Toate celelalte elemente și secțiunea de circuit a aparatului rămân aceleași ca și în imprimarea flexografică.

În ceea ce privește tehnologia, această metodă de imprimare nu se confruntă cu dificultăți majore, cu toate că există probleme cu vopsele și șnururi de cauciuc. Trebuie amintit că vopseaua în timpul transmisiei de la cilindru nu trebuie să se usuce forme pe cilindrul intermediar, dar după transmiterea materialului tipărit trebuie fixat într-un timp foarte scurt, înainte de a aplica culoarea următoare. Acest lucru limitează performanța mașinii de acest tip. Viteza de imprimare pe ele, în funcție de tipul de aparat intermediar de uscare nu depășește 150 m / min.

Această metodă, în ultimii ani, pierzându-și importanța sa ca o oportunitate de a imprima pe materiale elastice, în conformitate cu bună calitate pe registru este mașini de imprimare prin gravare convenționale. Calitatea raster flexografică a lungul anilor sa îmbunătățit în mod semnificativ datorită îmbunătățirii continue a mașinilor de imprimare și utilizarea plăcilor de tipar fotopolimerice. Această competiție duce la un puternic capacitățile de convergență ale celor două metode de imprimare, ceea ce poate duce la un impuls puternic pentru dezvoltarea heliografice, care nedostigaema pentru alte metode de imprimare pe criteriul imaginilor semiton calitate de imprimare.

Acesta este un element foarte important al mașinii de imprimare flexografică. Cilindrul trebuie să fie foarte rigid la îndoire, pentru a avea cel mai mare diametru posibil și precizia radială de aproximativ 0,01 mm.

Pentru aplicarea plasei grila raster ecranate pe suprafața cilindrului, există moduri diferite:

1. striată la care suprafața cilindrului este extins simultan o multitudine de celule.

3. Gravare (metoda fotochimic utilizată pentru fabricarea buteliilor gravura).

4. gravarea electronică pe HelioKlischograph, în care shtihel selectează celulele de volum.

5. gravare cu laser stratul ceramic (de exemplu, oxid de crom), în care materialul celulelor se evapora.

Celulele Raster sunt cel mai adesea sub forma unor piramide cu vârful ascuțit, sau sub forma unor trunchiuri de piramide. Celulele sunt de obicei formate direct pe suprafața țevii de oțel sau, în cazul în care subțiri (high ecran) rasterii în stratul de cupru care acoperă suprafața oțelului.

Este important ca atunci când cumpără o mașină nouă au fost cerințe pentru raster indicat în mod clar, în caz contrar va fi imposibil de a obține dreptul de grosime a stratului de vopsea ca un cilindru de ecran se pot transmite, în funcție de parametrii de celule mai mult sau mai puțin decât aveți nevoie.

Pentru a mări ecranul placa cilindrului termen de mai mulți ani, locul de muncă este în curs pentru a determina cel mai bun, cel mai solid tip de suprafață.

De multe ori, această problemă este rezolvată printr-o placare cu crom speciale, placare crom sau dublu, care crește în mod semnificativ rezistența la uzură a suprafeței.

O altă cale - aplicarea stratului ceramic. Suprafetele sunt foarte ferme și poros, în același timp. Un nou tip de cilindru de ecran este un cilindrii ceramici, gravate cu laser. Deja acest cilindru, în combinație cu un sistem de racletă cameră este, după cum sa menționat deja în secțiunea „unități cu cerneală“, dispozitivul cel mai modern kraskopitayuschim.

In prezent, de multe ori - mai ales în mașini de mare viteză și mașini lățime mare - aplică cilindrii de plăci realizate din țeavă de oțel. În unele cazuri, atunci când o lungime mare a imaginii, aplica cilindrii de plăci de aluminiu. În prese de tipar, care produc produse de ambalare și fabrici de tapițerie, de obicei, folosite cilindrii de plăci montate arbore.

cilindrii de imprimare sunt prevăzute cu riscuri longitudinale și transversale, pentru a simplifica plasarea de fragmente de formulare tipărite cu eticheta lor.

Toți cilindrii de placă trebuie să fie instalate în așa fel încât să poată fi înlocuite rapid și ușor. Astfel, și timpilor de nefuncționare, atunci când schimbă circulația este redusă la minimum. Prin urmare, este foarte important să aibă un ușor de întreținut încuietori rulment. Practic, prese moderne de imprimare flexografică sunt echipate cu ascensoare pentru a facilita personalul de întreținere înlocuiește cilindrii de imprimare.

Diametrul cilindrului este determinată pe forme pe formatul dorit, adică lungime de imprimare, ținând cont de forma și grosimea benzii adezive. Valorile acestor grosimi pot fi foarte diferite, astfel încât producătorii de cilindri de imprimare este foarte important să se cunoască toate aceste dimensiuni. Atunci când cumpără o mașină ar trebui să fie sigur de a cere „prețul de divizare“, pentru a ști ce pas vă poate schimba lungimea de imprimare și modul de calculare a roților dințate pentru acționarea cilindrului plăcii și întreaga mașină.

Noutatea este utilizarea manșoanelor, în special manșoane de nichel subțire sau material sintetic, care, prin intermediul aerului comprimat umflat sau întins și purtat pe cilindrul plăcii de bază, care poate fi strict cilindrice sau au o ușoară conicitate.

Aproximativ 90% dintre mașinile noi sunt acum produse pentru flexografie, concepute pentru a lucra cu cartușe.

Construcția cilindrului de imprimare în mașinile secționale. În prezent, acesta este fabricat în mod obișnuit dintr-un tub. Cilindrul trebuie să fie proiectat pentru o sarcină specifică, pentru a preveni deformări care să împiedice etanșarea uniformă pe lățimea materialului.

La mașinile moderne bătăile inimii cilindrului de imprimare constituie circa 0,01 mm, iar acesta este montat pe rulmenți cu role. suprafața cilindrului este tratată de șlefuire fină și numai în cazuri rare, crom și supus prelucrării ulterioare. La mașinile de mare viteză, cilindrul de imprimare poate fi răcit din interior cu apă pentru a menține temperatura materialului de tipărire și cerneala la un nivel scăzut constant.

Mașini planetare cilindru de ansamblu impresia fabricate din oțel special sau fonta. La mașinile cele mai sofisticate modele Runout suprafața sa cilindrică de aproximativ 0,005 mm. Suport pentru cel puțin cilindrul cu dimensiuni de până la diametrul de 1500 mm, realizate pe rulmenți cu bile de înaltă precizie în cilindru mari și grele - rulmenți cu role. Se aplică cilindri cu perete simplu sau dublu. În ambele cazuri, temperatura apei de răcire este menținută constantă la suprafața cilindrului, deoarece sub acțiunea aplicată pentru imprimări de uscare a aerului cald poate avea o deformare de suprafață, ceea ce duce la imprimarea neuniformă și nealinierea culorilor pe imprimare, iar această rechemare forte mașini ale acestei construcții.