Încălzirea metalelor înainte ca presiunea de tratament - studopediya

încălzire metalică Value. încălzirea de metal la o presiune de prelucrare - una dintre operațiile de bază din care depinde în mare măsură de precizia dimensională a articolelor care rezultă, calitatea acestora, utilizarea corectă a echipamentului, unelte etc.

Scopul principal al metalului de încălzire în timpul presiunii de procesare - creșterea ductilitate și rezistența la deformare scădere. Încălzire trebuie să asigure temperatură uniformă pe secțiune transversală semifabricatului, oxidare minimă și decarburare. Practica a demonstrat că intensificarea căldurii reduce scalarea, din cauza căreia precizia crește și crește produsul de viață a sculei (role, ace, pumni, și altele asemenea).

Temperatura de lucru domeniul de presiune la cald. Fiecare aliaj de metal și are un interval de temperatură definit în mod riguros de formare la cald.

Limita superioară a temperaturii de încălzire, adică, începutul temperaturii tratamentului trebuie utilizat, că nu a existat nici o epuizare, fără supraîncălzire.

Burnout - formarea filmelor fragile între granulele metalice, limitele acestora datorită oxidării unei parțial înnădite. Când arderea se produce pierderea completa de plasticitate a metalului. Burnout - o formă incurabilă de căsătorie. Trimiterea de metal supraîncălzit să fie topit. Burnout apare, dacă temperatura de încălzire este aproape de liniile de solidus (pentru oțeluri - linia AE în figura 3.4). 20 burnoutul exemplu de oțel are loc la 1470 C și pentru U11 oțel - la 1180 o C.

Ca urmare zona de ardere se află zona de supraîncălzire. Supraîncălzirea duce la o creștere bruscă de cereale. Deoarece austenita mazarat (cristalizare primară) corespunde structurilor grain mari produse în timpul cristalizării secundare (ferita + perlita perlită + cementita), proprietățile mecanice ale produselor obținute din piesa supraîncălzit sunt mici. Supraîncălzirea - rework, sârma de recoacere de tip II.

În procesul de formare a metalului se răcește în contact cu unealta rece și mediul extern. Finish de lucru la cald nu ar trebui să fie sub o anumită temperatură. Dacă temperatura de tratare a presiunii de închidere este apropiată de temperatura de recristalizare sau dedesubt, armătura metalică, deoarece recristalizare nu va avea timp să apară. Dacă presiunea de închidere a temperaturii de prelucrare este semnificativ peste temperatura de recristalizare, în procesul de timp să crească boabe de metal (în special metalele care nu sunt supuse transformării de fază) și, prin urmare răcirea, scăderea ductilitatea și tenacitatea metalului.

Pentru oțelurile limita superioară a temperaturii de încălzire - temperatura a început formarea - este la 100 - 200 ° C sub linia solidus diagrama AE stare (vezi Figura 3.4.) Și limita inferioară este de 50 - 60 ° C deasupra liniei PS.

Viteza de încălzire ar trebui, de asemenea, află într-un anumit interval. Viteza de încălzire nu trebuie să fie prea mare, deoarece crește odată cu creșterea diferenței de temperatură între secțiunea transversală a semifabricatului și, în consecință, un risc de micro- internă și macrocracks. În practică sunt formule empirice, care stabilesc legătura dintre rata de încălzire și dimensiunea semifabricatului.

Figura 3.4. Otelurile carbon presiune Interval de prelucrare a temperaturii.

De asemenea, viteza de încălzire nu trebuie să fie prea scăzută, deoarece o scădere a ratei de încălzire se mărește timpul de încălzire și viteza este sporită de metal oxidare suprafață. Oxidarea se numește fervoare. Când căldura zgurii este formată pe suprafața (pe oțel - oxid de FeO, Fe3 O4 Fe2 O3.), Care crește uzura sculei deformant, deoarece duritatea unor oxizi care cuprinde scara de mai sus de duritate a sculei încălzit. La aprindere a pierdut aproximativ 5% din oțelul supus unui tratament de presiune. La temperaturi ridicate, oxidează nu numai de fier, dar, de asemenea, de carbon - așa-numita decarburare are loc. Grosimea stratului decarburată poate ajunge la 1,5 ... 2 mm. Pentru a reduce oxidarea și decarburare în timpul încălzirii într-un cuptor de utilizat atmosferă neutră, de protecție și de regenerare. După încălzire înainte de tratament sub presiune folosind metode diverse decalcifiere.

Răcire operație după tratamentul de presiune este de asemenea importantă pentru calitatea oțelului rezultat: o conductivitate termică mai mică decât materialul piesei de prelucrat, mai complicat configurația și greutatea sa, ar trebui să fie răcirea lentă.

Dispozitivul de încălzire. Presiunea aplicată în timpul procesării dispozitive de încălzire sunt clasificate în funcție de următoarele caracteristici:

1. La sursa puterii. Următoarele tipuri de cuptoare.

· Cuptoare de ardere. Purtau a piesei de încălzire indirectă, adică datorită contactului cu o suprafață - orice mediu (gaz lichid, solid). Transferul de căldură în acest caz se datorează convecție sau radiație (principalul proces la temperaturi ridicate). Cuptoare (foc), tot mai utilizate pentru lingouri de încălzire și piese mari.

· Dispozitive electrice. Ele pot fi realizate ca metodă de încălzire directă, adică. E. Când căldura este generată în piesa de prelucrat în sine cât și indirecte. Aceste dispozitive, împreună cu cuptoare de încălzire sunt utilizate pentru încălzirea pieselor mici și mijlocii.

2. Cu programare. Pe această bază distinge:

Dispozitiv pentru încălzirea unui rulare:

Dispozitiv pentru încălzire pentru forjare și ștanțare

Dispozitiv de încălzire sub presare (extrudare)

3. În conformitate cu principiul acțiunii. În funcție de principiul de acțiune al cuptorului este împărțit în următoarele tipuri:

· Dispozitive discontinuă. Semifabricatele din ele sunt fixe, încărcarea și livrarea acestora se face prin aceeași fereastră syadochnoe.

· Dispozitive de alimentare continuă (furnal metodică). Ele preforme în timpul încălzirii se deplasează în mod continuu de la poziția de încărcare la locul de distribuire.

Caracteristici cuptoare cu flacără.

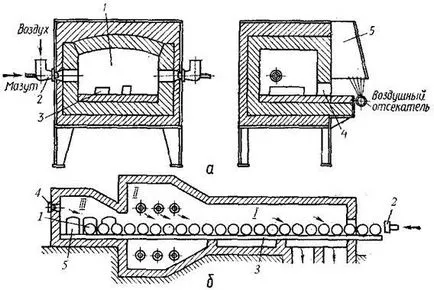

Camera de cuptor (Fig.3.5, a). Temperatura din camera de cuptor este același în întregul volum al lucrării. Pentru a reduce temperatura tensiuni cuptor termic atunci când încărcarea pieselor (oțel special inoxidabil) ar trebui să fie semnificativ sub finală dorită. Aceste cuptoare sunt versatile, dar foarte frecvente în producția la scară mică; poate fi utilizată pentru încălzirea lingourilor la 300 de tone. Atelier cuptor 1, căptușită cu cărămidă refractară este încălzită de cele două duze 2. Semifabricatele 3 sunt încărcate și descărcate prin fereastra 4. Produsele de ardere sunt evacuate printr-un coș de fum 5

Figura 3.5. Scheme cuptor cu foc: și - un cuptor de cameră, - un cuptor continuu.

puțuri de încălzire (acestea pot fi, de asemenea electrice) se referă la cuptoare lot; în lingouri mari sunt încălzite pentru laminare; barele sunt așezate vertical, în puț și încărcate pe partea de sus. Acestea sunt utilizate în general în mori de laminare.

Slit cuptor - cuptor discontinuu pentru încălzire numai capetele tijelor se încarcă fereastra sub formă de găuri rotunde.

cuptor Metodic (Fig.3.5, b) - un cuptor continuu (încărcare continuă). Sunt flăcări și electrice, acestea din urmă adesea folosite în magazine pentru prelucrarea metalelor neferoase și a aliajelor. Articolele cuptor are alungit spațiu de lucru împărțit în două (cuptor cu două zone) sau trei (val trei-band) banda. În acest ultim caz distinge: I - o zonă de preîncălzire (600 ... 800 ° C), II - zona maximă de încălzire (1250 ... 1350 ° C); III - o zonă de înmuiere (îngălbenire), se aliniază temperatura pe secțiunea transversală a semifabricatului. Blanks 1 prin elementul de împingere 2 este împins prin conductele răcite cu apă 3 și trece treptat prin zonele de încălzire și de încălzire maximă, în cazul în care arderea principală a combustibilului prin injectoare 4. evacueazã piesa prin fereastra 5. cuptorul de reîncălzire utilizat în producția de laminare și ștanțarea la scară largă.

Indicatori cheie de performanță cuptor cu foc:

a) tensiunea este aplicată:

. unde H - este aplicată tensiunea, GT - productivitatea cuptor (kg / h), Fp - zona de coacere (m²).

Intensitatea vatra cuptor definește derivare. Pentru cuptoarele metodologice H = 800 ... 1000.

b) coeficientul cuptorului util # 951; :

. unde Q - căldura cheltuită pentru încălzire (J) Qp - căldura introdusă în cuptor (J).

c) consumul specific de combustibil - raportul dintre combustibil uzat la greutatea metalului încălzit.

Caracteristicile dispozitivelor electrice.

1) Rezistența electrică de schimb au duze montate în pereții de metal sau de carborund (elemente Silit) rezistență conectată la rețeaua de energie electrică. Folosit în principal pentru încălzirea în aliaje neferoase procesare presiune având suprafețe relativ scăzută în comparație cu oțelul forjare temperatură de pornire. Încălzire în cuptoare electrice pentru eboșe de oțel - .. scumpe, adică la elementele de încălzire cu rezistență la temperaturi de oțel sub tratament termic - este scăzut. Avantajul principal al rezistenței electrice - capacitatea de a regla cu precizie temperatura spațiului de lucru.

2) Dispozitiv de inducție de încălzire electrică. Recoltarea dispozitivelor plasate în interiorul unei bobine multitură prin care trece un curent alternativ. Preforma curenților turbionari care incalzesc atmosfera.

3) Dispozitiv Electrocontact. Încălzire în ele se realizează prin trecerea unui curent electric prin piesa de lucru de mare putere.

materialele didactice vizuale utilizate în prelegeri:

Forjare cuptor (poster)

Subiect 5: Formarea Metal (continuare).

Principalele aspecte abordate în curs: