Grosimea și forma pansamentului sub presiune, precum și excesul peste inele de control gratuite

Grosimea formei și presiunea dressing, precum si excesul peste inele de control în stare liberă sunt strict reglementate pentru fiecare mașină, iar acest lucru înseamnă că reglementate și rigiditatea pansamentului, valoarea absolută, care este deformată de presiunea de imprimare (8 kgf / cm2) trebuie să fie egală cu dressing excesul peste inele de control.

Prin urmare, selectarea adecvată a compoziției grosimii dressing și rigiditate este foarte important. Să considerăm un exemplu de modul de a alege deckle în condiții de producție pe o mașină foaie „Planet-Varianta“ dressing cu o grosime de 3,25 mm (sub presiune de imprimare) și excesul peste inele de control de 0,20 mm în stare liberă. Este necesar să se determine ce ar trebui să fie grosimea pansamentului în stare liberă și cu o rigiditate și murături plăci poddekelnuyu cauciucate, care sub o deformare de 0,20 mm ar asigura compensarea inexactități în fanta de imprimare și banda de presiune 8 kgf / cm2.

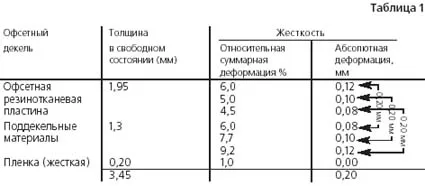

Se vede din condițiile problemei care cantitatea totală de deformare a pansamentului (ORTP poddekelya +) este egală cu 0,20 mm (exces peste inele de control). Prin urmare, dacă luăm grosimea plăcii cauciucată de 1,95 mm, rigiditatea de 6%, având o valoare absolută de deformare 0,12 mm, grosimea 1,30 mm poddekel trebuie să fie de 0,08 mm sau deformare relativă de 6%.

Acest lucru înseamnă că grosimea patura de 1,95 + 1,30 (3,25 mm) până la 0,20 l compresive mm (0,12 + 0,08 mm) asigură o presiune de 8 kgf / cm2. Dar este grosimea pansamentului fara exces. Pentru ca aceasta să furnizeze o astfel de deformare, este necesar să se depășească 0,20 mm deasupra inelelor datorită pad dedesubt strâns de film, nedeformabil 0,20 mm grosime. Astfel, grosimea pansamentului într-o stare liberă va fi de 3,45 mm.

raportul de rigiditate (valoarea absolută a deformării) și poddekelya placa poate varia în funcție de disponibilitatea materialelor cu diferite duritate, dar deformarea totală absolută a pansamentului trebuie să fie egală cu 0,20 mm (a se vedea. Tabelul. 1).

Abatere aceasta ca o mare (peste 0,20 mm) și o latură mai mică (mai mică de 0,20 mm), este extrem de nedorit, deoarece în primul caz, ar necesita creșterea grosimii pansamentul și calitatea redusă a impresiei tipărite, iar al doilea - presiunea de imprimare în creștere și suprasarcină a mecanismului de antrenare a mașinii de imprimare.

Compoziția metodei de calcul de mai sus de selecție rigurozitatea și grosimea pansamentului permite corecta ofstenogo stabili atac violent (presiune) între cilindrii mașinii de imprimare, care este controlată de mărimea gap (0,1 mm) între inelul de comandă și cilindrul se calculează cu formula:

și - excesul de formă peste inele de control,

b - excesul de pansament peste inele de control,

S - distanța dintre inelele de control.

Pentru alimentate de coli de offset mașină "Planet-Option":

p = 0,10 + 0,20-0,20 = 0,10 (mm)

Numai cu o astfel de reglare a mașinii de imprimare poate garanta raportul corect diametrul cilindrului al aparatului de imprimare și calitatea impresiile imprimate.

La schimbarea grosimii materialului de etanșare din aburul de presiune de imprimare este reglată numai prin ajustarea atacul cu formula de mai sus.

Încercările de a regla presiunea în acest caz, prin modificarea grosimii plumb pansament perturbațiilor raportul diametrelor cilindrilor, cu toate consecințele care decurg din aceasta.

grosime și deformare proprietăți selectate în mod corespunzător ar trebui să fie câștigat pătură în plus atunci când se imprimă până la 1000 de afișări și apoi pentru a asigura o calitate a imprimării stabilă de-a lungul ciclurilor de imprimare.

lustruirea valoarea sa (contracție) depinde de valoarea tulpinii sale reziduale și timpul - amplitudinea deformării elastice. Prin urmare, este necesar să se selecteze optim valoarea deckle deformare elastică proporția (8-10%) și compensează grosimea ei după funcționare fără „aproximativ“, iar valoarea deformării sale reziduale de pe plăcile de pașapoarte prin controlarea excesului pansament peste inele de control.

Calculul compoziției pansamentul poate fi efectuată numai în cazul în care mașina este într-o stare normală, și asigură calitatea imprimării pentru datele de pașaport pe ea.

Cu toate acestea, ca și deteriorarea tiparului mărește cantitatea necesară de deformare prin compresie a pansamentului pentru offsetul acumulate în timpul funcționării inexactităților aparatelor de imprimare, de exemplu, există necesitatea de a reduce rigiditatea pansamentului.

Determinarea deformării necesare pentru a compensa valoarea pansamentului compresie se realizează prin selectarea, pornind de la o grosime minimă a pansamentului și golurile de pe foaie și pe scara de aducere de control al procesului de imprimare la propechatki optime, care durează mult timp.

După obținerea calității cerute a imprimării a fost măsurată grosimea pansamentului în stare liberă și cantitatea de exces de pansament peste inele de control care sunt apoi fixate și folosite pentru a calcula grosimea și deformarea pansamentului pe aparat, așa cum este descris mai sus.

Metoda de calcul pentru selectarea deformarea grosimii și duritatea pansamentul nu este deosebit de dificilă, dacă imprimanta are materialele pașaport dekelnyh cu un set complet de proprietăți indicatori de deformare, și durează mult mai puțin timp Acesta poate fi produs în avans și în exteriorul mașinii.

Vina pentru lipsa de materiale proprietăți indicatorilor cererii de deformare dekelnyh în selectarea pansamentul se află cea mai mare parte pe magazine insuficient de înaltă cultură tech experți de imprimare, cu toate că o contribuție considerabilă la acest lucru se face și traducerile incorecte ale documentației tehnice privind mașinile de imprimat din limbi străine care se execută extrem de analfabeți și nu pot fi editate de către experți.

Pentru al treilea grup de indicatori ai proprietăților plăci offset din cauciuc sunt indicatori ce caracterizează comportamentul kraskoperedayuschego stratului de cauciuc. Grosimea acestui strat variază de la 0,3 la 0,5 mm în procesul de imprimare.

Aceste proprietăți afectează foarte mult calitatea impresia imprimată și executați plăcile de lungime și determinate de indicatori cum ar fi

- gradul de umflare în componente washup cerneală și soluții;

- duritate Shore în unități sau anvelope;

- rugozitate sau microgeometriilor (astăzi, în principal, lustruite) kraskoperedayuschego strat.

exponent anormal umflarea stratului de imprimare de multe ori duce la dificultăți în procesul de imprimare, cauzând acumularea excesivă pe suprafața componentelor hârtie și cerneală și, ca urmare, opriri frecvente ale mașinii pentru spălarea suprafeței pansamentului.

Pentru a se asigura că procesul de imprimare este necesar să se cunoască valorile limită ale acestui indice și aruncați placa deja la cumpărare, și nu în procesul de imprimare.

Duritatea stratului de înregistrare este adesea transferată în întreaga grosime a plăcii, ceea ce nu este adevărat, deoarece nu reflectă proprietățile sale de deformare și determină cantitatea de deformare prin compresie în ansamblu.

Conceptul de duritatea și rigiditatea plăcilor este în mod constant amestecate în traducerea documentației tehnice străine pe presele de imprimare.