Exemple de soluții la problemele materiale

Recristalizarea - procesul de nucleația și creșterea de noi boabe de metal nedeformată prin încălzire la o anumită temperatură hardened rece.

Recristalizarea recoacere este utilizat în industrie ca o primă etapă, înainte de prelucrare plastică la rece (pentru a da un material cel mai mare ductilitate) ca un proces intermediar între etapele de deformare la rece (pentru a elimina durificării) și ca ultim tratament (ieșire) de căldură (pentru a da un produs semifinit sau proprietăți articol dorite).

încălzirea firelor metalice deformate la o mobilitate crescută a atomilor și includ granule alungite, o nucleaŃie intensă și o creștere a noului echilibru boabe fără stres. Noile boabe cresc în detrimentul vechi, întinse la coliziunea lor unele cu altele și la dispariția completă a boabelor alungite. Atunci când este încălzit, temperatura atinsă la începutul recristalizării rezistență deosebit la tracțiune și limita de curgere sunt drastic reduse și ductilitate este crescută. Pentru a elimina întărire are nevoie de tratament termic. Principalele obiective ale recoacerii: oțel recristalizarea (rafinare de cereale), eliminarea tensiunilor interne, reducerea durității și îmbunătățirea lucrabilitate.

Cea mai scăzută temperatură a debutului de recristalizare la care are loc recristalizarea și se înmuierea metalului, numit prag de temperatura de recristalizare. Această temperatură nu este cantitatea fizică constantă. Pentru un anumit metalic (aliaj), depinde de durata de încălzire, gradul de deformare preliminară, mărimea granulelor înainte de deformare, și așa mai departe. D.

Temperatura debutului recristalizarea metalelor supuse deformării considerabile, pentru metale pure comercial este de aproximativ 0,4 Tm (tipic Bochvar AA), pentru metale pure se reduce la (0.1. 0.2) Pt. aliaje solide și soluții este crescut la (0.5. 0.6) Pt.

Temperatura la debutul recristalizarea nichel:

Multe metale în funcție de temperatura poate exista în diferite forme cristaline sau așa cum sunt numite, în diferite forme polimorfe. Ca rezultat al transformării polimorfice atomi corp cristalină cu un grilaj de un singur tip, sunt rearanjate în așa fel încât o rețea cristalină de alt tip. Polimorf, stabil la temperaturi mai scăzute, pentru majoritatea metalelor notate de obicei α. La mai mare - β. atunci γ etc.

Când cristalele de transformare polimorfă (boabe) ale noilor forme polimorfe cresc ca urmare a tulburării, sunt conectate reciproc prin intermediul pasajelor atomi de delimitare fază. Privind în sus din faza inițială grilajul (de exemplu, β), singure atomi sau grupe sunt atașate la grila unei noi faze (α), și, ca urmare, limita granulei a - de modificare se mișcă spre cereale β-modificare, „mananca“ faza inițială. Embrionii nouă modificare apar cel mai frecvent la limitele granulelor de cristalitelor originale. Cristalele nou formate sunt orientate în mod regulat în raport cu cristale de modificarea inițiale.

Prin folosirea fenomenului de polimorfism, poate solidificabilă aliajelor și înmuiere prin tratament termic.

Ne arată în exemplul de fier. Iron are două forme polimorfe ale α și γ. Modificarea grupării a - există fier la temperaturi sub 910 ° C și peste 1392 ° C, În intervalul de temperatură 1392-1539 ° C α-fier este adesea menționată ca δ-fier.

Rețeaua cristalină a α - fier - centrată pe corp zăbrele cubi, cu o perioadă de 0.28606 nm. La o temperatură de 768 ° C α-fier magnetic (feromagnetic). γ-fier există la o temperatură de 910-1392 ° C; este paramagnetic. Y cristal cu zăbrele - fier față-centrat cubic (a = 0.3645 nm la 910 ° C).

Acceptă lățimea toothing viteze de 25 mm.

Tratamentul termic constă în cimentarea gazului la o temperatură de 920-950 ° C, până la o adâncime de 0,8-1,2 mm, timpul de staționare de 8-10 ore. Echipament mecanizată termic și control automat și reglarea potențialului de carbon din carburare cuptor permite obținerea unei suprafețe strat carburat saturație carbon eutectoid. Structura stratului la temperatura de saturație - austenita după răcirea lentă în atmosfera unității de la suprafața miezului - perlită perlitei + ferita. Structura de bază la temperatura de saturație - austenita după răcire lentă - ferita + perlitei.

Duritatea suprafeței produsului finit 58-62 HRC.

Proprietățile mecanice în miezul produsului finit: ReH = 370 MPa Rm = 550 MPa, δ> 18%, ψ> 45%.

2. Tylkin M. A. Ghid treater. - M. Inginerie 1981

3. Zhuravlev VN Nikolaeva OI oțel constructoare de mașini. Director. - M. Inginerie 1981

4. Tratamentul termic în inginerie mecanică. Director. - M. Inginerie Mecanică, 1980

6. Novikov I. Teoria tratamentul termic al metalelor. - M. Metalurgie 1986

temperaturi prea ridicate de recoacere și structura grosieră excesiv sunt formate expunerile lungi numite structura de supraîncălzire. Supraîncălzirea a devenit posibilă prin încălzirea lingourilor sau prefabricați pentru deformare la cald. Mai mult, se poate produce supraîncălzirea și tratamentul termic, în special în produsele de configurație complexă, datorită temperaturii nerespectării (încălzirea la temperaturi cu mult peste critice sau la temperatura normală, cu o expunere foarte lungă).

Supraîncălzirea este caracterizat prin pauză grosolan genial. Supraîncălzirea poate fi eliminată prin recoacerea de recristalizare faza, normală sau îmbunătățită (temperatură ridicată temperare cu călire).

Când oțelul recristalizare hipoeutectoide fază este încălzită deasupra AC3 la 30-50 ° C. menținut la această temperatură până la încălzire și răcită lent. În acest caz, structura ferită perlitică pornește de la încălzire în austenită. urmată de răcire lentă, se transformă din nou în ferită și perlită. Există o recristalizare completă.

De exemplu, 40 pentru oțel, temperatura de încălzire în timpul recoacere este complet 820-840 ° C (vezi diagrama de fier. - cementita).

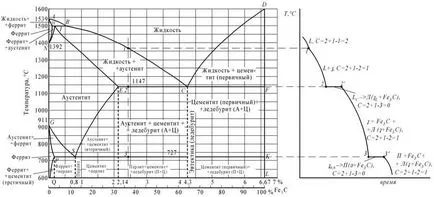

Sistem de aliaj fier-carbon primar cristalizarea începe la atingerea temperaturilor liniei ABCD (linia lichidus) corespunzătoare, și se termină la temperaturi AHJECF linie de formare (linia solidus).

La temperaturi corespunzătoare liniei BC, soluția lichidă este austenita cristalizată. În aliaje având de la 4,3% la 6,67% carbon, la temperaturi corespunzătoare liniei CD, cristalele devin proeminente cementită primare. Cementita, cristalizând din faza lichidă, numită primară. Din punctul B, la o temperatură de 1147 ° C și concentrația de carbon în suspensie 4,3% din eutectic este format, care se numește ledeburită. Eutectică pentru a forma o formulă ledeburită poate fi scris ZHR4,3 A [A2,14 TS6,67 +]. Procesul de cristalizare primară a liniei ECF de fier capete formează un ledeburită.

Astfel, structura de fier turnat sub 1147 ° C va fi: hypoeutectic - Ledebur + austenita, eutectic - Ledebur și hipereutectice - cementita (primar) + Ledebur.

Transformările care au loc în stare solidă, se numesc cristalizare secundară. Ele sunt asociate cu tranziția când este răcit γ-fier in α-fier și descompunerea austenitei.

linia GS corespunde temperaturilor care încep transformarea austenitei în ferită. Sub linia de aliaje GS compuse din ferită și austenită.

line ES arată temperatura de debut a precipitării cementită austenitei datorită reducerii carbonului în solubilitate austenită cu scăderea temperaturii. Ciment, eliberat din austenita, numit cementită secundar.

La punctul S, la o temperatură de 727 ° C și concentrația de carbon în amestec eutectoid austenită 0,8% a fost format constând din ferită și cementita, care se numește perlit. Perlit se obține prin precipitarea simultană a particulelor de ferită și cementită austenită. Procesul de transformare a austenitei în perlită poate fi scris A0,8 formula II [F0,03 TS6,67 +].

Linia PQ indică pentru a reduce solubilitatea carbonului în ferita în timpul răcirii și izolarea cementita, care se numește cementită terțiară.

Prin urmare, aliaje care conțin mai puțin de 0,008% carbon (punctul Q) sunt o singură fază de ferită și au o structură netă și aliaje care conțin carbon din 0,008 la 0,03% - structura din ferită + fier tehnic terțiar și numit cementită.

oțel hipoeutectoide la o temperatură mai mică decât 727ºS au structura de ferita + perlit și clase hypereutectoid - perlită + cementită ca ochiuri secundar de-a lungul limitei grăunților.

The hypoeutectic fontele 1147-727ºS în intervalul de temperaturi de la austenita în timpul răcirii este alocat cementita secundar datorită scăderii solubilității carbonului (linia ES). La atingerea temperaturii 727ºS (linia PSK) austenita, carbonul sărăcit până la 0,8% (punctul S), transformarea în perlită. Astfel, după ce structura de răcire finală hypoeutectic fonta este format din perlită și ledeburită secundar cementita convertit (perlită + cementita).

Structura eutectic fonta la temperaturi sub 727ºS constă din ledeburită convertit. Hipereutectice fonta la temperaturi sub 727ºS constă din ledeburită convertit și cementită primar.

un aliaj de fier cu carbon conținând 2,4% C, numit hypoeutectic fonta. Structura sa la temperatura camerei Perlita + Fe 3 C + Ledebur (n + Fe 3 C).