Efectele lemn tratat presiune

Producerea și utilizarea pieselor de frecare de alunecare ale lemnului comprimat poate îmbunătăți caracteristicile tehnice ale mașinilor de prelucrare a lemnului și de a crește eficiența.

Până în prezent, obiectivul principal al utilizării lemnului modificat este producerea pieselor de frecare de alunecare pentru echipamente de prelucrare a lemnului. Practica aplicării lemnului comprimat arată că utilizarea de 1 m de material în unitățile de frecare pot înlocui 6-7 tone de bronz, 15-20 tone de fier și 8,6 t de oțel. lagăre de alunecare funcționează fiabil într-un abraziv, apă și corozive medii, chiar fără a instala sigilii. Astfel, costul de lemn tratat presiune este mult mai mică - în comparație cu fontă de trei ori cu oțel de cinci ori cu bronz la 20 de ori, și cu textolitice de 2,5 ori. In plus, utilizarea lemnului comprimat poate reduce semnificativ greutatea unității de frecare.

Crearea unor zone de producție pentru producția de lemn tratat sub presiune nu necesită investiții mari. De obicei, suprafața totală nu depășește 30-50 m2, și ca materie primă pot fi folosite deșeuri de lemn, eliminarea nu numai lemn, ci întreprindere de metal. Echipament ușor de presă Snap-serie pot fi realizate prin magazinele de mașini locale. Serviti secțiune poate două sau trei muncitori semi-calificați. Unul dintre cele mai importante avantaje în ansamblu, iar lemnul este comprimat capacitatea de a absorbi și deține lubrifiant, care împiedică pătrunderea umezelii în acesta. Acest lucru crește în mod semnificativ hidrofobicitatea plăcii de particule, care rezultă în condiții variabile de fiabilitate umiditate ambientală a pieselor fabricate este crescută din acesta.

Coeficientul de frecare lemn comprimat impregnat cu ulei într-o pereche cu oțelul este cuprins între 0.06 la 0.08 și mai puțin pentru diferite tipuri de lubrifiant. cherestea, de asemenea, turnate are o maleabilitate elastică ridicată, ceea ce face un material valoros pentru producerea de manșoane, bucșe, jante de viteze de lucru fără zgomot în condiții de șoc și sarcini alternante. Astăzi, în România și în străinătate a dezvoltat diverse metode de presare și înmuiere lemnul umed și uscat, precum și formarea eboșe de unități de frecare (majoritatea manșoane) prin presare și îndoire. Dar cele mai utilizate pe scară largă în fabricarea dopurilor de alunecare rulmenți are o modalitate de a presare uniaxială inegale.

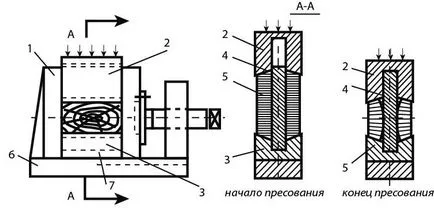

Principalele etape ale procedeului pentru fabricarea dopurilor de lemn presate sunt: obținerea de sectoare de lemn comprimat (mod neuniform comprimarea axială bare din lemn natural) și manșon de asamblare cu secțiune transversală circulară a sectoarelor de lemn comprimat. Acest design manșon asigură dispunere radială a fibrelor de lemn, care permite părți să reziste sarcinii, și oferă cea mai mare durabilitate. Aparate pentru sectoare cilindrice de fabricație funcționează după cum urmează. Pe suprafața de sprijin între fălcile matricei matriței este stabilită cu banda de divizare și perforatorul. Matrița este plasat pe masa unei prese hidraulice. Perforatorul este ridicat și plasat pe un plan de suport bare matrice sunt realizate din lemn natural. Apoi, un pumn este coborâtă pentru a contacta cu piese. După aceea, sigiliul lemnului la gradul dorit de compactare. Presată Sectoarele de stat obținut este menținut sub presiune și transmite ansamblul butucului al piesei.

bucșe sectoare tehnologice de asamblare din lemn comprimat este. Pentru început se face pe aplicarea suprafeței adezive pervaze sectoare. După aceea, ansamblul sectoarelor în semifabricatului manșon prin plasarea sectoarelor în clemă. Mai departe transportate perepressovka manșon clemă piesa de lucru a unei matrițe cilindrice, unde este axial preforme la dimensiunea dorită. După aceea, manșonul se face preforme spew din matriță. Totuși această tehnică este laborioasă și neproductiv, atât în ceea ce privește fabricarea sectoarelor individuale, iar sectoarele porțiunii de asamblare (din care numărul, de exemplu, atunci când diametrul interior al manșonului 150 este de 12 mm). Specialiștii de la Universitatea de Stat pentru Silvicultură București. SM Kirova (SPbGLTU) dezvoltat mai puțin proces laborios și mai eficient pentru producerea de bucșe presate elemente de lemn pentru a obține un produs final de calitate superioară.

Pentru acest tip de lemn prelucrat gol cilindric este tăiat în ea (de exemplu, o mașină de frezat cu cap de separare) caneluri radiale, numărul și lățimea, care este determinată de scopul bucșei. adâncimea canelurii determinată de diametrul bazinele DvP care este selectat mai mic decât diametrul interior al produsului finit Dvp.izd viitor. Mai mult, canelurile este setat pătată cu cusături lipici pe cochilii opuse din lemn presat, fibre de lemn orientându toate inserturi radial. Comprimarea inserțiile la un grad dorit de precomprimare se realizează. În care apăsarea sunt cele mai avansate tehnologic mod - axială stoarcere bara de bara de linie de-a lungul fibrelor. Acest lucru face posibil pentru a obține cel mai mare grad de sigilii din lemn la cel mai mic cost. tensiuni interne în inserția presată cu o secțiune transversală dreptunghiulară sunt distribuite uniform în raport cu distribuția tensiunilor în căptușelilor cu o secțiune transversală sub forma unui sector. Înălțimea b inserțiilor cu caneluri legate de dependență înălțimea h b = h + (Rc-Rd) in care Rd, Rc - raze inițială și finală a semifabricatului.

Fig. 1. Un aparat pentru fabricarea sectoarelor cilindrice 1 - die 2 - poanson, 3 - matrice 4 - Traversă 5 - bar

Este evident că diferența (Rc-Rd) este asociat cu gradul de compactare martor lemn, care este dat la fabricație. Apoi, o insertii piesei montate este supus radial de presare pentru a obține o dimensiune predeterminată Rc. martor presat este forate pentru a obține dimensiunea Dvp.izd. În acest caz, condiția: Dvp.izd> .. DvP Produsul finit este plasat într-o baie de ulei mineral, deshidratat la temperatura camerei și au fost incubate timp de 5-12 zile (în funcție de cantitatea de dopuri de lemn). Ulei de preforme impregnat de presare sectoare preferabile pentru pezoobrabotki lor, deoarece, în acest caz, suprafața de penetrare a uleiului prin porii din spațiul vascular intermicellar lemnului va fi maxim. Cu toate acestea, pre-impregnare complică ambele sectoare ale procesului de presare (prin intermediul unui echipament de extrudare la platforma de foraj), iar procesul de aderare ulterioară a acestora atunci când sunt introduse în clemă. Impregnarea articolului finit fabricat în conformitate cu tehnologia propusă va fi disponibilă ca operație finală, ca în acest caz, căptușeli impregnate (într-o măsură mai mică) și sectoare dispuse între ele. Aceste sectoare sunt principalul rezervor de ulei, oferind ungerea frecarea suprafețelor unității de frecare în timpul funcționării.

Fig. 2. Secvența de asamblare a manșoane cu inserții, și - piesa de lucru cu fante longitudinale, - o preformă cu inserții definite de lemn comprimat, v preforme cu inserții după comprimare radială, g-produs după găurire

Punerea în aplicare a bucșele propuse tehnologia de fabricație cu inserții sub formă de paralelipipede ștanțate mult mai ieftine și mai simple decât cunoscute tehnologia dopurile de asamblare de sectoare presate. Aceasta nu necesită fabricarea separată a matrițelor pentru fiecare dimensiune mâneci pentru a maximiza insertii din lemn de densitate comprimat, reduce tensiunile interne laminate structura îmbunătățește condițiile de lubrifiere, care îmbunătățește în general performanța unităților de frecare. O metodă pentru instalarea inserțiile aplicații încorporate în corpul preformăcu caneluri alungite permite producerea de mai mult și în formă hub, de exemplu conică, precum și componente pentru ghidaje cu frecare și alunecare.

Fig. 3. Unități de fricțiune turnate din lemn