Diagnosticarea sistemului mill hidraulic 1150

Principalele agregate din oțel mașină hidraulică pentru care aveți nevoie pentru a identifica cauzele defecțiunilor și eșecuri în condițiile de funcționare includ pompe, valve, motoare, cilindri, preaplin și supape de siguranță. Ca urmare, suprafața de uzură a pompei de împerechere scade randamentul volumetric care reduce eficiența unității la-pin în ansamblu. În caz de eșec al supapelor de control și a cilindrilor gidrotsi de creștere a scurgerilor de scurgere interne și externe de lucru evreu-os, ceea ce reduce, de asemenea, randamentul volumetric sisteme hidraulice. Aceste cauze Defect-Ness în zgomotul liniei hidraulice, vibrații, loviri, creșterea temperaturii fluidului, etc.

Controlul parametrilor de diagnostic hidraulice agregate metalurgice este foarte importantă, deoarece eșecul de a detecta și a elimina perturbații în funcționarea sistemelor duc la eșecul lor și să oprească toate liniile tehnologice Coy cu pierderi materiale mari.

În plus, saturarea ridicată a unităților de acționare hidraulice, pentru mulți, numărul de stații de pompare-depozitare în toate părțile plantei, face din ce în ce mai greu să se asigure un control tehnic în timp util, servi-Bani și pentru a preveni accidentele fără diagnostice tehnice avansate. Prin urmare, echipamentele echipate cu sistem de diagnosticare set hidraulic parametri comuni permanenți, se emite pe panoul de control (sau de diagnostic) informații despre starea tehnică a sistemului sub forma unui instrument de afișare de lumină și alarmă sonoră. Prin semnale sistem de diag-nosticheskoy, de asemenea, efectuate pe unități de pompare pentru modul de urgență.

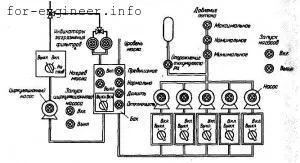

Figura 3.3 este o diagramă a unității de pompare moara sistem de diagnosticare cu informații privind unitățile de pompare terminale consola operatorului și principala moara consola de control.

Parametrii generali de diagnosticare sunt presiunea uleiului din hidro-sistemului, temperatura și nivelul uleiului din rezervor, starea filtrului, faptul activa și dezactiva elementele hidraulice. Temperatura, presiunea și nivelul uleiului sunt determinate de către senzorii instalați în punctele monitorizate, precum și faptul că unitățile și oprirea pompelor și echipamente hidraulice se determină cu ajutorul senzorilor de poziție sau a contactelor în circuitul electric care controlează circuitele de acționare a pompelor.

Figura 3.3 - Management de la distanță și diagnosticare

Sistemul funcționează după cum urmează. Pe lampa indicatoare de nivel la distanță inclus tempperatury și ulei în rezervor, colmatarea filtrului, poziția pompei de circulație (pornit, oprit). Dacă este necesar, sistemul de încălzire ulei este pornit. Dacă acești parametri ai sistemului hidraulic este normal, folosind operatorul cheie poate colecta pentru a fi incluse elektrichesie unitățile pompei de circuit. Pe măsură ce lămpile indicatoare de scheme de pregătire. Pornirea pompelor de antrenare (cu orice număr de instruit pentru a rula), se realizează cu ajutorul unui comutator special. De asemenea, folosind un singur comutator, în același timp, opriți toate pompele. Parcurgerea cu succes a operațiilor indicate cu lămpi de semnalizare. Nu a fost exclus de pe orice unitate de pompă cu ajutorul cheii. Presiunea din sistemul hidraulic este controlat de un senzor de presiune și indicate prin avertizare lumini de pe consola la trei poziții (presiune normală, de joasă presiune, presiune prea scăzută).

La mică și prea joasă presiune, ceea ce indică eșecul în pompele hidraulice pot fi oprite. Pompele sunt dezactivate atunci când nivelul lichidului din rezervor sub „Fill.“ Nivelul Excesul de ulei din rezervor indică o defecțiune în sistem, atunci nu poate rula pompele. În acest caz, o alarmă sonoră.

Poziția punctelor de ungere de pe diagramă (sm.ris.3.4)