Desemnări aliere aliaje de cupru elemente 1

Unele surse se referă la alamă și bronz turnătorii, concepute pentru turnarea mucegai, marca a adăugat litera L. De exemplu, LAZH60-1-1L, LMts58-2L, Br AZHN 10-4-4L și altele.

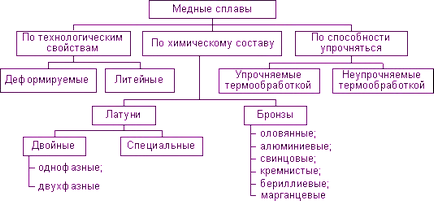

Fig. 67. Clasificarea aliajelor de cupru

Aplicații din cupru determină rezistența conductivitatea electrică și termică ridicată, ductilitate și coroziune. Cuprul este utilizat pentru fabricarea de echipament chimic (schimbătoare de căldură, răcitoare, părți torțe de plasmă, etc. D.) Firele liniilor de înaltă tensiune, cabluri troleu, bare colectoare de mașini electrice, cuptoare de topire cu arc de metale reactive, matrite răcite cu apă, mucegaiuri și t. N. 30 % cupru este folosit ca aliaje de cupru - alama si bronz.

Tech alamă sunt folosite pentru produsele care necesită o ambutisare adâncă, cum ar fi un radiator și un tub condensator, burduf, furtunuri, tuburi, benzi. alamă multicomponent având o rezistență suficient de mare rezistență și coroziune, sunt utilizate în industria navală, inginerie electrică, inginerie încălzire.

Bronz utilizat cel mai larg sunt bronz cu aluminiu. Acestea sunt utilizate în construcția de nave maritime, inginerie generală, în vagoane și locomotive, industria de automobile și avioane pentru fabricarea pieselor critice: roți dințate, bucșe, scaune de supape, împinge piulițe, șuruburi, rulmenți, arcuri și produse elastice.

bronz staniu cu fosfor având bune antifricțiune și anticorozivi proprietăți, își găsesc aplicare în inginerie mecanică pentru producerea de macarale grele rulmenți axiale, garnituri și bucșe, rulmenți, spindles piulițe, roți dințate, roți melcate și alte părți care operează la frecare ridicată. Unele aliaje sunt utilizate pentru racordurile de apă părți, abur și gaz. Grupul bronzurile dopat cu fosfor, cu proprietăți elastice ridicate este pentru a face rotund și arcuri plate.

bronz beriliul este folosit pentru cele mai critice - arcuri plate, membrane, piese de instrumente de precizie, elemente elastice de dispozitive electronice, electrozi de sudură mașină. Deoarece bronz beriliu nu formează scântei asupra impactului, acestea sunt folosite pentru a produce un instrument pentru utilizarea în zone periculoase.

aliaje de aluminiu, timbre, aplicații.

presiune de aluminiu bine prelucrate și ușor formează aliaje. Chiar și la o temperatură normală a suprafeței a fost acoperită rapid cu un strat subțire (0,00001 mm) film de oxid mat. Acest film este durabil, dur, flexibil și nu rămână în urmă tracțiune de metal de bază, compresiune, îndoire și răsucire. Acesta protejează aluminiul din acțiunea corozivă a umezelii și a aerului.

Aluminiu numit aluminiu în, pentru că, datorită proprietăților sale fizice și chimice, este utilizat pe scară largă în domeniul aviației. Astfel, un plan de la 2/3 constă din aluminiu și aliajele sale, iar motorul de aeronave - 1/4 din aliaje de aluminiu. Aluminiul este, de asemenea, utilizat în inginerie electrică, inginerie mecanică, industria alimentară, pirotehnie. În producția de metale este al doilea (după fier).

impurități majore din aluminiu - fier și siliciu. Ele fac parte din aluminiu în cantități aproximativ egale - de la sutimi la zecimi de procent.

Fierul este practic insolubil în aluminiu solid.

Fier în toate aliajele de aluminiu este o impuritate dăunătoare, deoarece reduce conductivitatea electrică și rezistența la coroziune agravează aliajele lor și proprietăți plastice. Excepția este aliaje rezistente la căldură, în care fierul - impuritatea folositoare. Siliciul este solubil în fier, la temperatura camerei nu mai mare de 0,12%; la 570 ° C, solubilitatea sa ajunge la 1,6%. Efectul siliciului asupra proprietăților mecanice și fizico-chimice ale aluminiului ca fierul.

Pentru aliaje de aluminiu tipice. care au ca rezultat mai coroziune aditiv de aliaje metalice obținute prin rezistență ridicată la coroziune (de exemplu, de tip magnaly cu 3-5% aliaje de Mg cu mangan și siliciu), și invers, dacă metalul activ este mai rezistent la coroziune decât aluminiul, aliajele obținute prin corozivitate scăzută stabilitate (de exemplu, AI-Cu).

Aliaje de aluminiu au proprietăți mecanice, de obicei, mai mari decât din aluminiu pur. Prin urmare, industria este răspândit pe scară largă de aluminiu nu pur. și aliajele sale cu cupru, zinc, magneziu, siliciu, mangan și alte metale.

Toate aliajele de aluminiu existente cu privire la proprietățile lor tehnologice sunt împărțite în două grupe: presiune tratate (deformabilă) și turnare.

Aliaje forjate sunt, de asemenea, separate în următoarele grupe:

1) aluminiu tehnic;

2) aliaj alyuminievomargantsevy AMC;

3) alyuminievomagnievye aliaje (magnaly); AlMg desemnate prin literele (o cifră care indică conținutul procentual al cifrelor de magneziu Dacă nu, magneziu în aliaj este mai mică de 2,5%.;

4) de tip "Avial" cu magneziu și siliciu: AD31, ADZZ, Ad35 și A8 (ultimul bit include cupru);

5) cu tipul de cupru și magneziu duraluminiu, desemnat prin litera D cu numărul care indică numărul de aliaj, de exemplu D1, D16;

6) aliaje de înaltă rezistență din aluminiu, în care, în afară de aluminiu, include trei componente: zinc, magneziu și cupru, în cele mai multe cazuri; Acesta este notat cu V cu exemplul B92 numeral (fără cupru); B95;

7) forjare (superaliaje), desemnată cu caracterele numerice AK (ak2, ak4 și colab.) Și aplicate pieselor forjate.

Aliaje de aluminiu au o rezistență ridicată specifică și ușurința fabricării acestor intermediari, precum și o rezistență ridicată la coroziune este de 10-20 ori mai mare decât rezistența la normală oțel structural și ductilitate ridicată la temperaturi scăzute. Produse realizate din aliaje de aluminiu la impact nu dă scântei. Construcția de aliaj de aluminiu rezistent la sarcini seismice, rezistenta la foc, și au un aspect bun.

Proprietățile mecanice ale aliajelor de aluminiu depinde de tipul și starea de brand, tipul, forma și dimensiunea produselor semifinite, condițiile de funcționare și de alți factori.

Aliaj D21 este utilizat în principal ca piese forjate, matrițate și presate spații. D19 aliaj aparținând sistemului, AI-Cu-Mg, călit prin stingerea 500-515 ° C în apă, urmată de îmbătrânire naturală timp de cel puțin 10 zile. Cu toate acestea, el își schimbă ușor plasticitatea. Din ea produce toate tipurile de produse semifinite. aliaj B92 aparținând sistemului, AI-Zn-Mg, este intarit ca în natural și îmbătrânire artificială. Proprietățile mecanice ale vârfului său după stingerea 440-460 ° C și îmbătrânirea artificială la 100 C. Este utilizat pentru toate tipurile de produse semifinite. Aliaj sistem VAD23 AI-Cu-Mg produc, de asemenea, produse semifinite de toate tipurile. Aliajul printre altele din aliaj de aluminiu deformabile are cele mai mari valori ale rezistenței la tracțiune și limita de curgere la (până la 160-180 ° C) și temperaturi ambiante ridicate, dar după îmbătrânire artificială ductilitate scade sale.

Sistem de aliaj AMg6 AI-Mg cel mai larg utilizat în domeniu. Are o rezistență ridicată la coroziune, sudurile bun este foarte flexibil, nu este durificat prin tratament termic, și este utilizat pentru producerea tuturor tipurilor de intermediari, care sunt furnizate numai în stare de prelucrat la rece recoapte sau recoaptă și mai departe. După muncă durificare a rezistenței aliajului crește brusc, iar ductilitatea scade. Pentru îndepărtarea autofrettage utilizat calcinarea la 300-350 ° C, cu răcire cu aer.

Dielectrici numit corpul, în cantitatea de care conțin foarte puține electroni liberi. Prin urmare, acestea sunt aproape non-conductive, și spun că ei au o conductivitate electrică foarte scăzută a substanței. dielectrici K includ diverse materiale plastice, rășini, lacuri, sticlă, lemn, etc.

Nu permite un curent electric. Dielectrici au soprotivleniem.Ispolzuyutsya specifice de mare pentru a proteja conductorul de umiditate și de deteriorări mecanice, praf.

Lichid-ulei, Sovol fluid sintetic, sovtol;

gazos toate gazele: aer, oxigen, azot, etc.