Clasificarea metodelor de control starea sculei de tăiere - studopediya

Metodele existente pentru controlul activ al stării sculei de tăiere poate fi împărțită în mod direct și indirect (Figura 7.1.):

a) metode de măsurare directă. Aceste metode implică măsurarea directă a parametrilor de uzură, deteriorarea controlată (pe gaura formată în suprafața frontală), distanța de la muchia de tăiere la centrul găurii de adâncimea găurii, lățimea, purta panglici pe o suprafață din spate, reducând greutatea volumului sau instrument, uzura mărimea tăișului piese de împrăștiere de mărimea partidului, etc. Acești parametri pot fi determinate prin radioactive optice, de televiziune, laser, electro-mecanic, pneumatic sau mijloace cu ultrasunete.

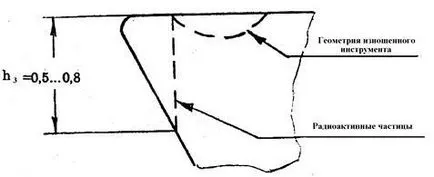

Metoda radioactivă se bazează pe utilizarea de senzori radioactive. Inserția de tăiere este iradiat cu neutroni, și în timpul unui instrument de tăiere particule radioactive mici depărteze împreună cu chips-uri. Chips trece prin capul de măsurare, care se măsoară prin nivelul de radioactivitate. Nivelul de radioactivitate cip depinde de volumul materialului instrument antrenat, și, prin urmare, uzura sculei. Particulele radioactive se propune să plaseze pe limitele zonei de uzură (fig. 2), sau la o față posterioară la uzura critică (hz.kr.). picătură radioactivitate indică faptul că zona de uzură răspândit mai departe locuri de particule radioactive locație.

Fig. 8.1. Metode de măsurare a uzurii sculei de tăiere

Fig. 8.2. Instrumentul de tăiere echipat cu particule radioactive

Dezavantajele acestor metode sunt reduse de precizie, echipamente de măsură sofisticate, incapacitatea de a lucra cu peretochennym RI, necesitatea de a lucra cu substanțe radioactive. Prin urmare, în ciuda simplitatea relativă a acestei metode, el aproape că nu a răspândit.

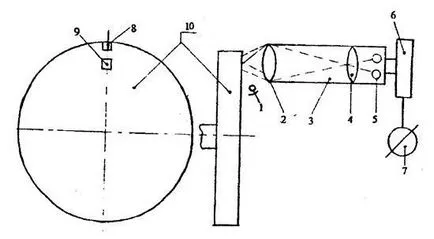

dispozitiv optic și optoelectronic de măsurare a uzurii bazată pe faptul că o schimbare în reflexie variază uzura fața posterioară a sculei.

Fig. 8.3. senzor optoelectronic:

1 - portsculă 2 - Inserția de tăiere 3 - iluminator, LL - focalizare lentile, Pt = - photoresistor.

În aparatul (fig. 8.3) senzor optoelectronic focalizează imaginea decalajul optic, pentru care catod este fotousilitelya. Senzorul are o rezoluție înaltă: 0,0025 mm. Există mai multe scheme care folosesc astfel de senzori. Fig. 8.4 prezintă circuitul de control al uzurii discului de șlefuit, care este o caracteristică a reflectivitate scăzută. Prin urmare, în ceea ce privește două plăci fixe reflectorizante, dintre care una este redusă în dimensiune, cu o gamă de uzură. Gama de uzură este măsurată ca o scădere a reflectivitatea plăcii.

Având în vedere dezvoltarea tehnologiei moderne de fibră optică, care permite simplificarea procesului de măsurare și de mare precizie a rezultatelor, trebuie remarcat perspectivele aplicării acestei metode de măsurare a uzurii sculei de tăiere. Un dezavantaj al metodei este sensibilitatea ridicată la condițiile de funcționare externe (praf de aer, influența lichidului de răcire, etc.), ceea ce reprezintă un obstacol important în punerea sa în aplicare în condițiile de producție.

Fig. 8.4. Unitate de măsură uzură instrument de conducere

cu reflectivitate scăzută:

1 - Hublou, 2 - 3 lentile - câmp diafragma 4 - condensator 5 - două fotorezistori, 6 unități compararea, 7 - uzură recorder 8 - element reflectant situat în afara zonei de uzură 9 - element reflectant situat în zona taiere, 10 - roata de rectificat.

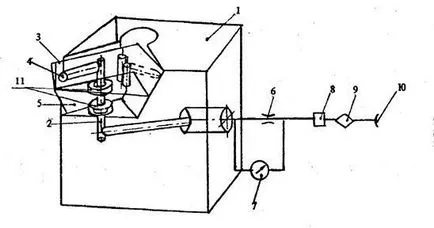

Metoda pneumatica se bazează pe dependența rezistenței expirație a fluxului de aer din distanța dintre duză și suprafața senzorului controlabile. Această metodă de măsurare a uzurii sculei într-un senzor pneumatic este utilizat ca un dispozitiv de măsurare (fig. 8.5). Se propune de a asigura o placă de duză în instrumentul de tăiere. Odată cu creșterea uzurii sculei este redusă distanța dintre duza de tăiere și suprafața piesei de prelucrat. Acest lucru conduce la o schimbare a rezistenței jetului de aer de expirare.

Prin măsurarea schimbării rezistenței poate fi evaluată pe dimensiunea uzurii sculei. Această metodă nu este lipsită de dezavantaje. Acestea trebuie să includă, în primul rând, complexitatea practică de punere în aplicare asociate cu necesitatea de a utiliza structuri speciale instrumente pnevmokanalami, precum și asigurarea alimentării cu aer de schimbare automată a sculei; În al doilea rând, dependența de acuratețea rezultatelor măsurătorilor de rugozitate și „clapă“. Prin urmare, această metodă este recomandabil să se aplice numai pentru operațiunile de finisare.

O serie de studii sunt prezentate o descriere și rezultatele testelor ale sistemului de monitorizare continuă a uzurii sculei în timpul rotației. Sistemul se bazează pe non-contact duza senzor pneumatic diferential care este dispus pe suportul pentru scule în vecinătatea inserției de tăiere de pe suprafața tratată. Înainte de a începe presiunea de tratare în circuitul de măsurare este echilibrat astfel încât dispozitivul de înregistrare de afișare la zero corespunde poziției nodurilor tăietoare furnizează diametrul necesar al părții.