care produce țagle la NLMK aviz blogger - Stiri metalurgie - Metal Supply & Sales

# 13; România ocupă primul loc în lume în producția și exportul de țiței și gaze naturale. Dar puțin este materia primă pentru a produce - trebuie să fie livrate la locul de depozitare și de prelucrare. Și cel mai ieftin mod de a transporta o conductă de transport a hidrocarburilor. De exemplu, când 1 tonă de livrare de petrol prin muncă țevi costa de 10 ori mai mică decât în cisterne pentru transport pe calea ferată.

# 13; Mai mult de două sute de mii de kilometri de fire de oțel (lungimea de conducte magistrale de gaze este de 162 de mii de kilometri, și conducte de petrol - .. 70000 km) traversează țara noastră în toate direcțiile posibile. Chiar și marea și strâmtorile nu reprezintă un obstacol pentru pozarea conductelor. Prin lungimea conductelor magistrale principale România deține încredere primul loc, iar diametrul conductelor utilizate în România, mai mult decât în restul lumii. De exemplu, diametrul conductei principale de țeavă depășește patruzeci de metri. Există chiar și un termen pentru el - „Dimensiunea românească“

Alte stiri

# 13; Atunci când conducte atât de important România încă ce în urmă cu vreo 10 ani nu a lansat în volumul necesar de diametrul țevii dreapta de înaltă calitate, astfel încât au cumpărat în străinătate. Dar acum situația este destul de diferită. Datorită eforturilor depuse în primul rând - o investiție de miliarde de dolari în modernizarea industriei siderurgice interne și construirea de noi centrale, majoritatea conductelor, de exemplu, unul dintre principalii consumatori - „Gazprom“ made in România.

# 13; De exemplu, conducte de diametre mari utilizate pentru conducte «NORD STREAM», «Bovanenko Ukhta“, "Djubga-Lasarevskoye Soci", "NEGP-2", "coridor sud", "Ukhta-Torzhok" și altele. De asemenea, producția de producătorii de țevi interne vor fi utilizate pentru construcția conductei de gaz „South Stream“.

# 13; Sunt foarte mult timp procrastineazǎ scris acest post, deoarece volumul de material în care este necesar să se înțeleagă, să scrie despre industria oțelului, este enormă. Ca rezultat, am vizitat două companii, care lucrează în parteneriat - Novolipetsk Steel si Vyksa Steel Works. Toate lucrurile am împărțit în două părți. Acum vom vedea cum să facă dalele în Lipetsk și mai târziu a se vedea modul în care dala este transformat în conducta „românească de dimensiuni.“

Alte stiri

# 13; Novolipetsk Iron & Steel - un oraș în oraș. Prin urmare, dimensiunile sale sunt adecvate. Zona de 28 de kilometri pătrați, iar lungimea gardului perimetrului - 38 kilometri. Lungimea liniilor rutiere și feroviare - 620 și, respectiv, 510.

# 13; Plant este situat la 350 km de anomalia magnetică Kursk - principalul furnizor de materii prime pentru companie.

# 13; Ponderea acestei plante reprezintă 17% din oțel în țara noastră, care îi dă locul al treilea.

# 13; Istoria Lipetsk metalurgia începe în 1692-1693 ani, când în locul satului actual a fost construit apă Borinskaya în calitate de plante de fier-topire. Deoarece 1696 produsele sale au devenit disponibile pe șantierul naval Voronej, pe care Petru I a fondat pentru construirea flotei.

# 13; Apoi, în apropierea satului Lipsky ars primul furnal - planta Lipetsk superior.

# 13; Prima dată (până în 1963), minereu de fier fabrica utilizate locale, care este minat în nord, și minele Don Syrskom. După Voronej River teleferic fost atârnată: Syrskom existat în cazul în care reîncarcă nod de minereu de vagoane în cărucior teleferic supraîncărcate și alimentate direct la furnalelor se combină. În 1964, toate minele au fost închise (după începerea producției Kursk Magnetic Anomalii), iar mai târziu au umplut al meu.

# 13; 2. Furnalelor -, amplasat vertical cuptor mare de topire de tip ax pentru topirea fontei din minereu de fier. Cea mai importantă caracteristică a procesului de furnal este continuitatea sa pe tot parcursul campaniei cuptorului (de la construcția cuptorului pentru reparații sale „majore“ poate dura mai multe decenii). În interiorul cuptorului există contracurent în creștere până tuyere gazele în mod continuu și să reacționeze cu o coloană de material care se încadrează, care este actualizat în permanență cu noi porțiuni din partea superioară de încărcare.

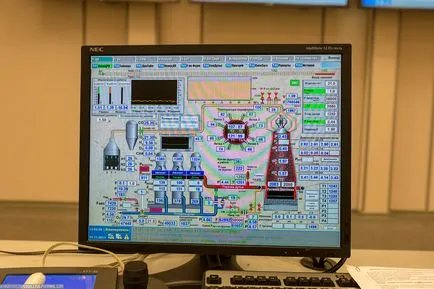

# 13; 3. Centrul de control consola cuptorului. Monitorul afișează toți parametrii de proces în timp real. Principalele produse - fier. Produse domeniu de fuziune concomitent: zgură de furnal (utilizate în industria construcțiilor) și gaz de furnal, care este trimis la o centrală termică drept combustibil pentru producerea de energie suplimentară.

# 13; 4. La ieșirea furnalului nu se obține temperatura fier topit de 1500 de grade Celsius.

# 13; 5. găleți speciale umplute cu fontă, și a condus trenul locomotiva cu ei în magazin convertor.

# 13; 6. convertor fabricarea - pregătirea oțelului în convertizoare de oțel agregate fier prin suflare de aer sau de oxigen lichid. Conversia fierului la oțel se datorează oxidarea cu oxigen conținut în impurități de fier (siliciu, mangan, carbon, etc.), și îndepărtarea lor ulterioară din topitură.

# 13; 7. Compoziție cu găleți mici ajunge în plante convertor. Acolo fiecare compartiment este ridicat în sus și se toarnă într-un volum mare de găleată.

# 13; 8. Ladle cu fier (și există circa 300 tone) este coborâtă în instalația de desulfurare pentru îndepărtarea sulfului.

# 13; 9. magazin convertor - o cameră mare, cu o macara, găleți, căi d / w și echipamente diferite. La combinarea a două astfel de ateliere. Intr-un set de trei convertoare o capacitate de aproximativ 160 de tone, iar celălalt - aceleași trei, dar capacitatea de aproximativ 300 de tone.

# 13; 10. intrashop dipper fier. Observați cele două căi ferate cu ecartament.

# 13; 11. vedre sunt transportate pe o platformă specială w / e este ecartamentul foarte larg. Între locomotiva și platforma este o platformă pentru protejarea conducătorului auto și a locomotivei. Acesta vă permite să păstrați metalul topit departe de cabină.

# 13; 12. Temperatura Stalevar la momentul măsurării (aproximativ 1700 de grade Celsius) de oțel într-un convertor și eșantionare. Aceste două operații au loc simultan. Duză pe sondă cu un senzor de unică folosință.

# 13; 13. Converter suspendată pe o axă și poate fi deviată în ambele părți. În fotografie - momentul descărcării de zgură într-o cupă zgură specială la nivelul de mai jos. Deoarece convertor este pregătit pentru acceptarea noii porțiuni de fier.

# 13; 14. Resturi de metal se adaugă la convertizor pentru reglarea echilibrului termic al căldurii.

# 13; 15. Completarea de fier vechi în convertor.

# 13; 16. Completați de fier.

# 13; 17. metalică găleată în sine topit nu deține, este, de asemenea topit. El obkladyvaetsya material refractar, în interiorul care nu sa întâmplat. De obicei, este suficient pentru o lună, după care este necesară materialul pentru a respinge și găleată - verifica și pus într-un nou strat protector de material.

# 13; 18. oalei prim-plan cu oțelul topit. macara de căuș va fi dat la instalarea de metal de finisare (imagine de fundal), și apoi - prin turnarea continuă a oțelului.

# 13; 19. Ladle ridicat din nou.

# 13; 20. Instalarea în metal de finisare. Aici vine formarea finală a compoziției chimice.

# 13; 21. polonic cuptorului. din oțel de calitate superioară prin îndepărtarea sulfului, incluziuni nemetalice și, dacă este necesar încălzirea metalului.

# 13; 22. Aditivi cupă pentru excavat - bobinele de sârmă de metal diferite, in care diverse umpluturi - în funcție de faptul dacă un element chimic care urmează să fie adăugat (aluminiu, grafit, etc.).

# 13; 23. Prin această conductă oțelul lichid curge din oala de turnare în matriță unde va trece de la starea lichidă la un solid.

# 13; 24. metal din oala de turnare (pe un stativ special de ei este de două: unul la locul de muncă, gata pentru a ridica de-al doilea proces) intră în oala de turnare - o baie alungită.

# 13; reziduu de zgură 25. Scurgere dintr-o oală de turnare.

# 13; 26. În continuare, două fluxuri de metal și curge prin klistallizatory se transformă deja aproape planseu.

# 13; 27. Este necesar să-l taie și trimite-l la depozitul de marcare și trimiterea unui client planseului. sau o moară de laminare la cald. Ce se întâmplă cu placa din Vyksa - vom afla într-un articol separat, dar acum să ne uităm la oțel laminate la cald.

# 13; 29. Laminarea la cald începe cu preîncălzire cuptoarele de încălzire dalelor în moara metodică la o temperatură de 1150-1250 ° C, timp de 3-4 ore. Furnace domeniul gazelor naturale mixt încălzit. Apoi dalele au fost încălzite emise pe moara cu role și transportat la standuri de degroșare.

# 13; 30. țaglă preîncălzit (brama) este încrețită în standuri laminorului (5 piese de standuri de degroșare și de finisare standuri 7 piese). După fiecare stand scade grosime gol. Inițial, o placă cu o grosime de 250 mm. Fotografia prezintă un proces de comprimare mare într-una din Standurile de degroșare. Se observă că grosimea semifabricatului este încă foarte mare (aproximativ 100 mm).

# 13; linie moara 31. decalcifiere sunt instrumente speciale (decalcifiere), care robinet (12,0-16,0 MPa presiune) a fost purificată suprafață metalică, rezultând într-o ciupercă de vapori.

# 13; 32. Această fată frumoasă reușește una dintre secțiunile morii.

# 13; 33. laminorul de finisare. Produce finală grosimea benzii laminate.

# 13; 34. Rola de rulare.

# 13; 35. Rezultatul morii - CDO. O placa - o rolă. Brama în timpul laminării la cald este redus semnificativ în grosime de la 250 mm până la 2-4 mm (grosime minimă - 1,45 mm). Aceasta este mai mult decât în 100 de ori! Și, de asemenea, prelungit considerabil. Dacă la început el are o lungime de aproximativ 10 m, la rola de ieșire, care rezultă din acesta, în lungime poate fi mai mare de 1 km.

# 13; 36. Turntable transportor HRC. Acesta le direcționează fie tăierea transportului și sau conducta subteran la următoarea uzina pentru prelucrare ulterioară într-o porțiune laminată la rece.

# 13; 37. Unitatea de continuă zincarea la cald. O parte din metal este ghidat într-o linie de galvanizare. După aceea, metalul devine mai rezistent la coroziune.

# 13; 38. Oțel galvanizat este utilizat în principal în industria de construcții, aparate de uz casnic, industria de automobile.

# 13; 39. Pregătit pentru role de expediție (deja ambalate), acoperite în diferite culori în funcție de client interior (benzi de metal alb top vizibile - sunt plasate pe partea de sus a pachetului pentru comoditate în depozitare și descărcare receptor - alb până la alb, albastru la albastru, etc. ) ..

# 13; 40. Dar cel mai interesant lucru se întâmplă cu dale, care lasă Vyksa. Există diverse conducte fac. Acest lucru va fi următorul meu raport.

# 13; Mai multe planta este foarte sensibil la siguranță. În opinia noastră, aceste postere sunt mult mai bine standardul. Dar, chiar mai bine cu fotografii reale ale încălcărilor postere consecințe TB.

Alte stiri